Файл: Техническое задание Введение Типы антенн Описание облучающей системы Специальная часть.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 104

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

определяется по формуле:

σHP = ZRZVZLZX

ZRZVZLZX

где σHlim– предел контактной выносливости, МПа;

σHlim = 2HB + 70 = 2 330 +70 = 730 МПа

330 +70 = 730 МПа

SN ‒ коэффициент запаса прочности = 1,1;

ZN ‒ коэффициент долговечности, определяемый по формуле:

ZN = = 0,97

= 0,97

Здесь NHlim – базовое число циклов напряжений, которое соответствует пределу выносливости

NHlim = 30 (10HRC)2,4 ≤ 1,2 ∙ 108 циклов;

NHlim = 3,3 107 ≤ 1,2 ∙ 108

107 ≤ 1,2 ∙ 108

NK ‒ число циклов напряжений в соответствии с заданным сроком службы

NK =Lh * 60 * n = 3,7 * 10

где Lh ‒ срок службы, ч;

n – частота вращения колеса, мин‒1.

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

ZV – коэффициент, учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние смазки;

ZX ‒ коэффициент, учитывающий размер зубчатого колеса. Для проектировочного расчета можно принять ZRZVZLZX = 0,9

σHP = ZRZVZLZX = 579 МПа

ZRZVZLZX = 579 МПа

Расчетное контактное напряжение:

σН = ZH ZM

, где

, где

ZH – коэффициент, учитывающий форму сопряжения зуба

ZM – коэффициент, учитывающий свойства материала (Сталь 40ХН)

– коэффициент суммы длины контактных линий [5]

– коэффициент суммы длины контактных линий [5]

ZH ZM = 430 => σН = 430

= 430 => σН = 430

= 429 МПа

= 429 МПа

σН = 429 МПа σHP = 579 МПа, => условия прочности выполняются.

σHP = 579 МПа, => условия прочности выполняются.

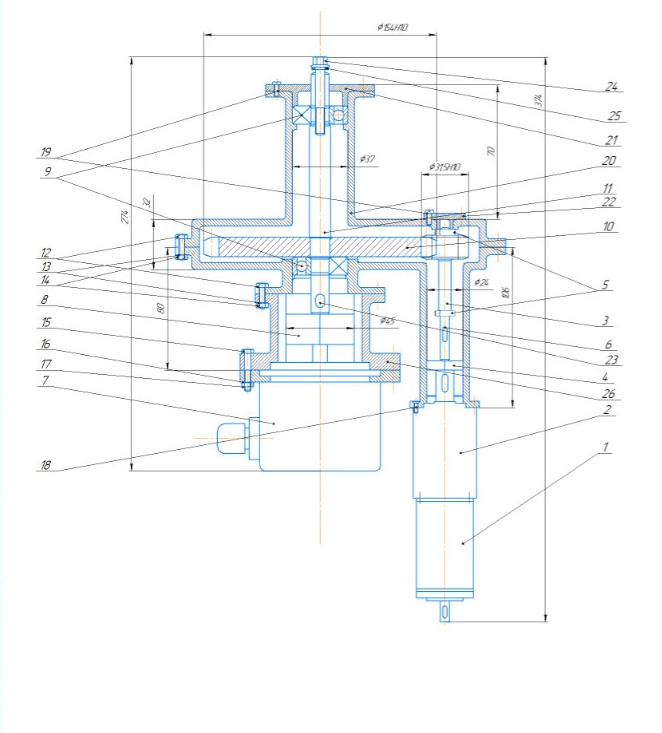

По итогам расчета мною самостоятельно был выпущен чертеж КМУ.000000.001 (см. 10. Приложение)

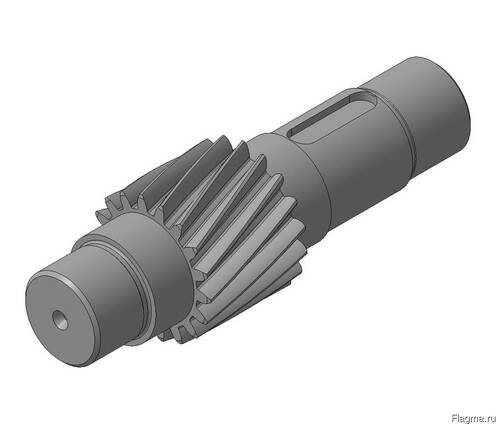

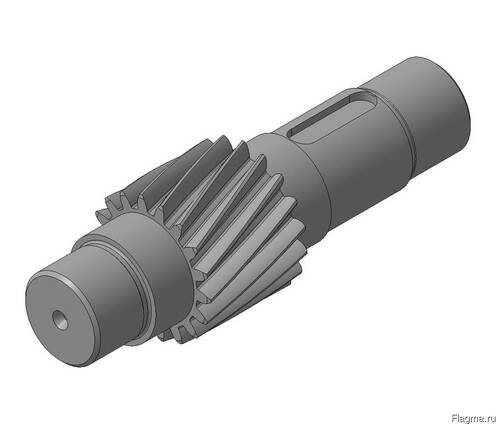

4.2.8. Проектировочный расчет вала-щестерни (поз.2, раздец 4.2.1)

Валы-шестерни (рис.11) передают момент вращения с одного вала на другой. Вал-шестерня зацепляет другое зубчатое колесо, за счет чего производится передача вращающего момента от одного вала к другому. Вал-шестерня является более надежным и точным аналогом насадной шестерни. Парная конструкция нашла широкое применение в механизмах с редукторами и приводами. Вал-шестерни не смогли вытеснить насадные только в тех механизмах, в которых зубчатое колесо должно двигаться в процессе работы по оси вала.

Рис. 11

Расчет вала-шестерни:

Материал – Сталь 40Х, σ-1 = 490 МПа

Расчет минимальных диаметров валов:

dвх K

K

= 3,1

= 3,1 6 мм

6 мм

dвых K

K

= 3,1

= 3,1

12 мм [3]

12 мм [3]

Согласно ГОСТ 12080-66 получаем:

dвх = 6 мм

dвых =12 мм

Размеры шпоночного соединения: b = 5 мм, h = 5 мм

Fсм = =

=  = 7750 Н

= 7750 Н

σсм =

0,4 σ-1 = 644 МПа => lp

0,4 σ-1 = 644 МПа => lp

4,8 мм [3]

4,8 мм [3]

lp = 12 мм.

Длины участков вала:

L

1 = 30 мм, L2 = L1 + 6 мм = 36 мм, L3 = L1 + 4 мм = 34 мм.

4.2.9. Прочностной расчет вала-шестерни

Построение эпюр для вала входного, силы от шестерни:

Ft = = 245 Н – окружная сила

= 245 Н – окружная сила

Fr = Ft * tgα = 245 0,364 = 90 Н – радиальная сила [3]

0,364 = 90 Н – радиальная сила [3]

Fc = 0,25 * Ft = 61,25 H - Сила, возникающая в соединении вала-шестерни и полуоси

Определим реакции опор:

В плоскости OYZ:

-Fr*30 + Rby*66-Fc* (66+34) =0

Rby=133,7 H

-Fc*34+Fr*36-Ray*66 = 0

Ray=17,55 H

В плоскости XOZ:

Rbx*66-Ft*30 = 0

Rbx=111,4 H

-Rax*66+Ft*36 = 0

Rax=133,6 H

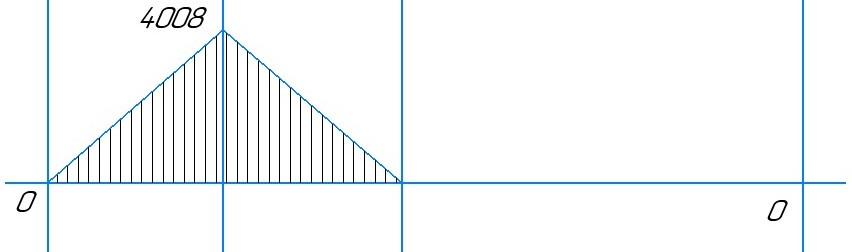

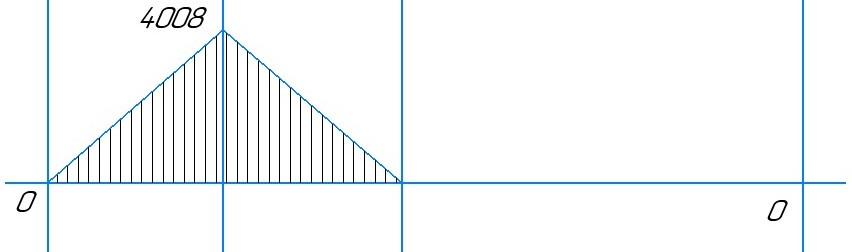

Изгибающий момент в плоскости XOZ, сечение B: Mxb = 0

сечение С: Mxc = Rax*30 = 4008 Н*мм.

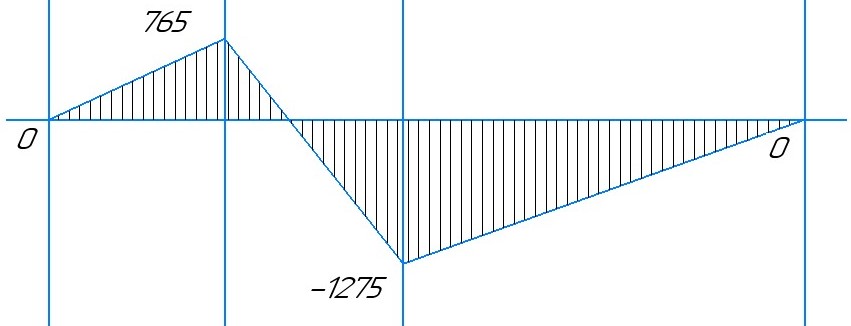

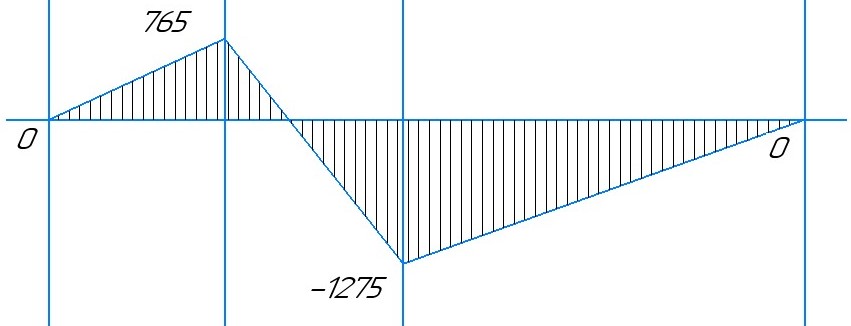

Изгибающий момент в плоскости YOZ,

сечение В: Myb = -Fc*34 = 765 Н*мм;

сечение С: Myc = Ray*30 = -1275 H*мм.

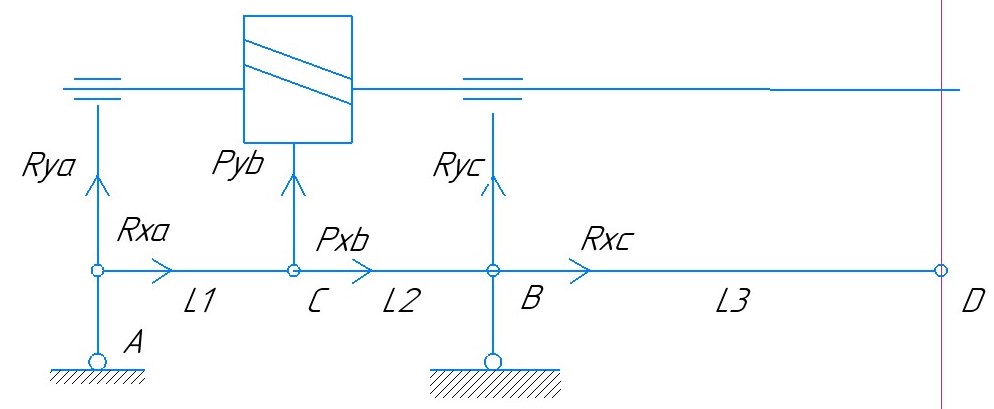

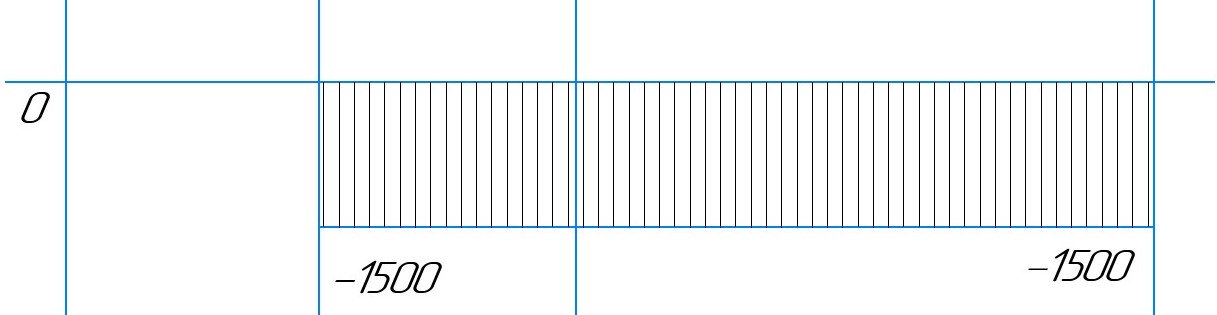

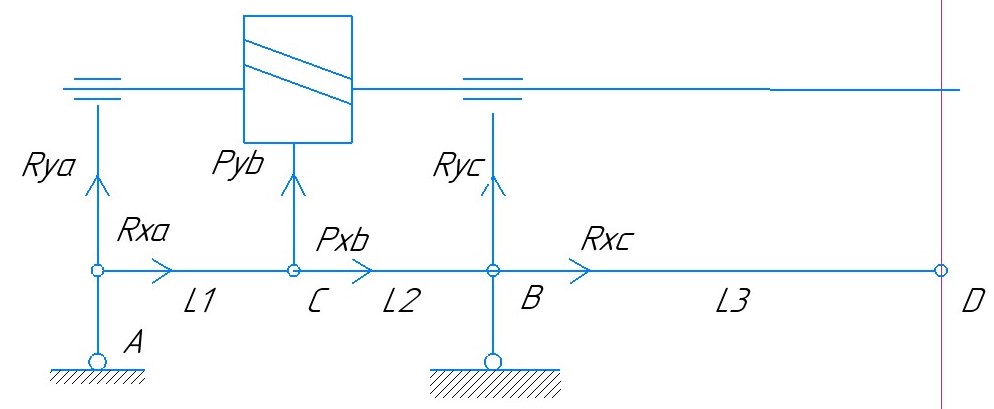

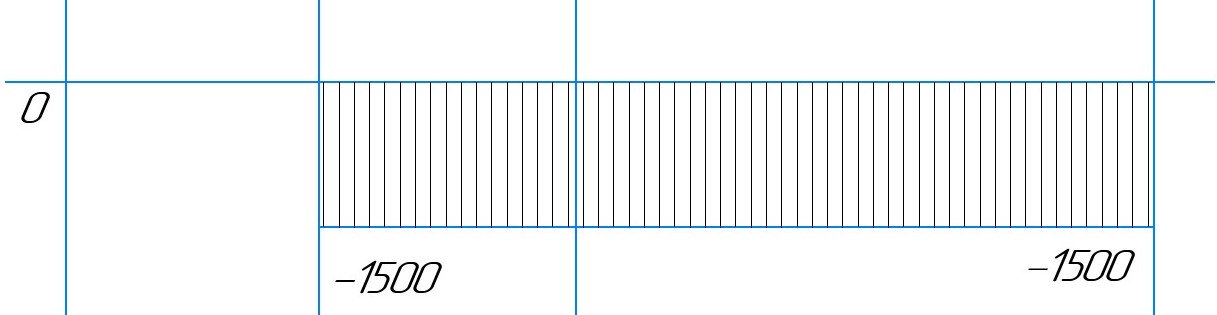

Расчетная схема вала для построения эпюр:

Эпюра Мх:

Эпюра Мy:

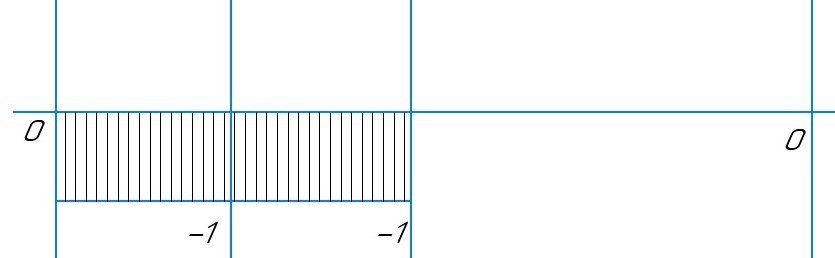

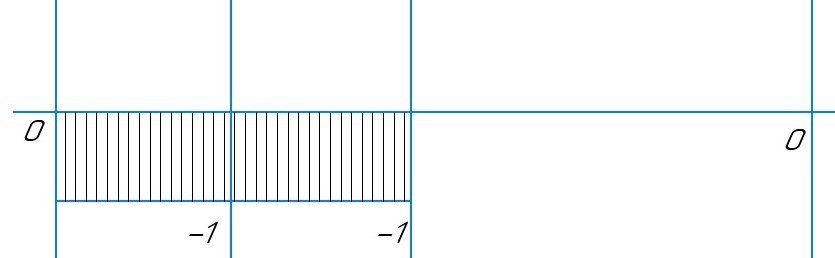

Эпюра N:

Эпюра Мкр:

Опасным местом является место зацепления, в котором действуют все виды внутренних факторов.

Коэффициент перегрузки Кп = 2.4

F = 1 H;

Мкр = 8500 Н*м;

Mmax = = 714 H*мм;

= 714 H*мм;

Fmax = Кп * F = 2,4 * 1 = 2,4 H;

W = 0.1*d3 = 172,8 мм3

А = 113 мм2

Диаметр в сечении d = 12 мм

σ =103*Mmax/W+Fmax/A = 20 МПа ≤ [σ] = 490 МПа, значит условия прочности выполняются.

По итогам расчета мной самостоятельно был выпущен чертеж КМУ.000000.003 (см. 10. Приложение).

4.3. Описание привода

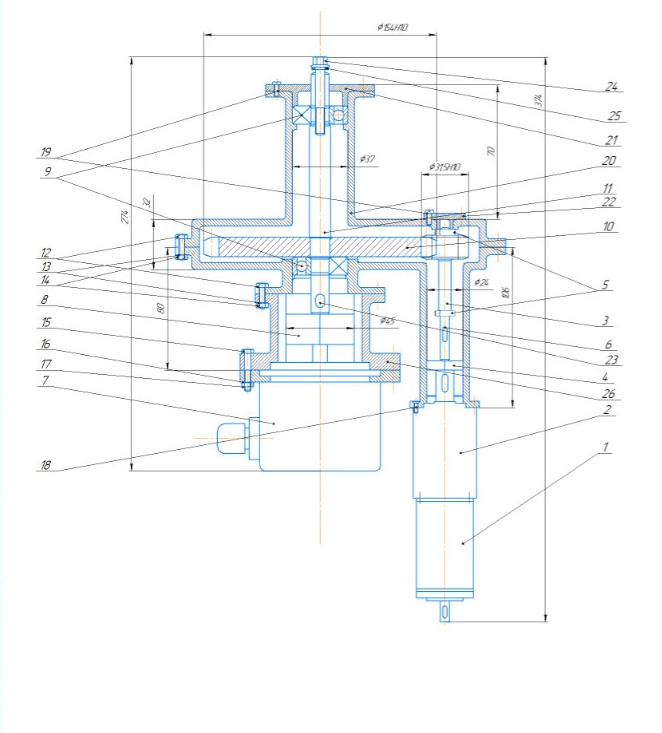

Движение передается от электрического двигателя постоянного тока (ДПТ) Maxon EC40 1 к планетарному редуктору

Maxon GP42C 2, который передает его входному валу-шестерне 3 через муфту соединительную 4, вал-шестерня 3 вращает колесо зубчатое 10, колесо 10 передает движение валу выходному 11, выходной вал 11 передает движение РО (рефлектору), а также вращает вал датчика угла 7 через муфту соединительную 8 (рис.12). Планетарный редуктор выбран потому, что он компактный и легкий по сравнению с другими редукторами, имеющими аналогичные характеристики, и требует минимум затрат на обслуживание и монтаж. ДПТ выбран потому, что имеется возможность плавной регулировки частоты вращения. Также он является малогабаритным и простым в обслуживании.

Рис. 12

4.3.1. Выбор материалов, покрытий, смазок

Материалы:

1) Корпус (поз. 20, 26) – с последующей закалкой, Al – 91%, Si-6%, Fe-1,5%, Mg-0,4%.

с последующей закалкой, Al – 91%, Si-6%, Fe-1,5%, Mg-0,4%.

Алюминиевый литейный сплав АЛ 9 обладает высокой герметичностью, что является весомым качеством для материала, используемого для корпусов. Также обладает отличными литейными свойствами. Обладает плотностью 7820 кг/м3. Предел текучести составляет 140 МПа.

2) Вал выходной (поз. 11) - пруток с закалкой при t° отпуска 200° С, HB = 552, C – 0,4%, Cr – 1%.

с закалкой при t° отпуска 200° С, HB = 552, C – 0,4%, Cr – 1%.

Конструкционная легированная сталь Ст40Х предназначена для деталей повышенной прочности. Предел текучести составляет 740 МПа. Отпущенные после закалки детали обладают высокими показателями прочности, что положительно влияет на износоустойчивость и работу в условиях нагрузок.

3) Колесо зубчатое (поз. 10) – круг с последующей закалкой и отпуском при t = 200° С, HRC = 50..55, C – 0,4%, Cr – 1%;

с последующей закалкой и отпуском при t = 200° С, HRC = 50..55, C – 0,4%, Cr – 1%;

4) Вал-шестерня (поз. 3) – пруток с закалкой при

с закалкой при

t° отпуска 200° С и нормализацией, HB = 330, C – 0,4%, Cr – 1%;

5) Шпонка (поз. 6, 23) – лист σ-1 = 470 МПа, σТ = 830 МПа, HB = 1080

σ-1 = 470 МПа, σТ = 830 МПа, HB = 1080

Высокие прочностные свойства среднелегированных сталей за счет повышенных содержаний углерода и легирующих элементов, увеличивающих прокаливаемость стали и прочность феррита. Высокая прочность среднелегированных сталей сочетается с повышенными специальными свойствами при достаточном уровне пластичности и стойкости против хрупкого разрушения. Это сочетание свойств среднелегированных конструкционных и теплоустойчивых сталей обусловливает применение их в конструкциях особо ответственного назначения, работающих в тяжелых условиях.

6) Крышки корпуса (поз. 21, 22) – с последующей закалкой, Al – 91%, Si-6%, Fe-3%, Mg-0,4%;

с последующей закалкой, Al – 91%, Si-6%, Fe-3%, Mg-0,4%;

7) Подшипник (поз. 5, 9) – пруток с последующей закалкой и отпуском. Сталь легировать хромом, Cr – 1.5%.

с последующей закалкой и отпуском. Сталь легировать хромом, Cr – 1.5%.

Остальные детали стандартные, изготовлены в соответствии с ГОСТом.

Покрытия:

Вал выходной (поз. 11) вал-шестерня (поз. 3), колесо зубчатое (поз. 10), корпус (поз. 20, 26) – Хим.Окс.

Хим.Окс. (химическое оксидирование) широко применяется для защиты от коррозии деталей из черных и цветных металлов. Также обладает хорошей адгезией с металлом и ЛКП.

Плоскости стыков деталей корпуса покрыть герметиком У 30М ГОСТ 13489-79. После отверждения герметика образуется эластичный резиноподобный материал с высокими деформационными и прочностными свойствами, стойкостью к вибрациям и атмосферным воздействиям.

Смазки:

Подшипники (поз. 5, 9) перед сборкой промыть в бензине Б-70 ГОСТ 1012-72. Затем смазать маслом ОКБ 122-7 ГОСТ 18179-72. Зубчатое зацепление смазать также маслом ОКБ 122-7 ГОСТ 18179-72. Трущиеся поверхности покрыть слоем смазки ЦИАТИМ-203 ГОСТ 6267-74.

Смазка ОКБ 122-7 является высокоточной. Благодаря ей, повышается долговечность подшипников. Сохраняет свойства при температурах -60 - 120°С.

σHP =

ZRZVZLZX

ZRZVZLZXгде σHlim– предел контактной выносливости, МПа;

σHlim = 2HB + 70 = 2

330 +70 = 730 МПа

330 +70 = 730 МПаSN ‒ коэффициент запаса прочности = 1,1;

ZN ‒ коэффициент долговечности, определяемый по формуле:

ZN =

= 0,97

= 0,97Здесь NHlim – базовое число циклов напряжений, которое соответствует пределу выносливости

NHlim = 30 (10HRC)2,4 ≤ 1,2 ∙ 108 циклов;

NHlim = 3,3

107 ≤ 1,2 ∙ 108

107 ≤ 1,2 ∙ 108NK ‒ число циклов напряжений в соответствии с заданным сроком службы

NK =Lh * 60 * n = 3,7 * 10

где Lh ‒ срок службы, ч;

n – частота вращения колеса, мин‒1.

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

ZV – коэффициент, учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние смазки;

ZX ‒ коэффициент, учитывающий размер зубчатого колеса. Для проектировочного расчета можно принять ZRZVZLZX = 0,9

σHP =

ZRZVZLZX = 579 МПа

ZRZVZLZX = 579 МПаРасчетное контактное напряжение:

σН = ZH ZM

, где

, гдеZH – коэффициент, учитывающий форму сопряжения зуба

ZM – коэффициент, учитывающий свойства материала (Сталь 40ХН)

– коэффициент суммы длины контактных линий [5]

– коэффициент суммы длины контактных линий [5]ZH ZM

= 430 => σН = 430

= 430 => σН = 430

= 429 МПа

= 429 МПаσН = 429 МПа

σHP = 579 МПа, => условия прочности выполняются.

σHP = 579 МПа, => условия прочности выполняются.По итогам расчета мною самостоятельно был выпущен чертеж КМУ.000000.001 (см. 10. Приложение)

4.2.8. Проектировочный расчет вала-щестерни (поз.2, раздец 4.2.1)

Валы-шестерни (рис.11) передают момент вращения с одного вала на другой. Вал-шестерня зацепляет другое зубчатое колесо, за счет чего производится передача вращающего момента от одного вала к другому. Вал-шестерня является более надежным и точным аналогом насадной шестерни. Парная конструкция нашла широкое применение в механизмах с редукторами и приводами. Вал-шестерни не смогли вытеснить насадные только в тех механизмах, в которых зубчатое колесо должно двигаться в процессе работы по оси вала.

Рис. 11

Расчет вала-шестерни:

Материал – Сталь 40Х, σ-1 = 490 МПа

Расчет минимальных диаметров валов:

dвх

K

K

= 3,1

= 3,1 6 мм

6 ммdвых

K

K

= 3,1

= 3,1

12 мм [3]

12 мм [3]Согласно ГОСТ 12080-66 получаем:

dвх = 6 мм

dвых =12 мм

Размеры шпоночного соединения: b = 5 мм, h = 5 мм

Fсм =

=

=  = 7750 Н

= 7750 Нσсм =

0,4 σ-1 = 644 МПа => lp

0,4 σ-1 = 644 МПа => lp

4,8 мм [3]

4,8 мм [3]lp = 12 мм.

Длины участков вала:

L

1 = 30 мм, L2 = L1 + 6 мм = 36 мм, L3 = L1 + 4 мм = 34 мм.

4.2.9. Прочностной расчет вала-шестерни

Построение эпюр для вала входного, силы от шестерни:

Ft =

= 245 Н – окружная сила

= 245 Н – окружная силаFr = Ft * tgα = 245

0,364 = 90 Н – радиальная сила [3]

0,364 = 90 Н – радиальная сила [3]Fc = 0,25 * Ft = 61,25 H - Сила, возникающая в соединении вала-шестерни и полуоси

Определим реакции опор:

В плоскости OYZ:

-Fr*30 + Rby*66-Fc* (66+34) =0

Rby=133,7 H

-Fc*34+Fr*36-Ray*66 = 0

Ray=17,55 H

В плоскости XOZ:

Rbx*66-Ft*30 = 0

Rbx=111,4 H

-Rax*66+Ft*36 = 0

Rax=133,6 H

Изгибающий момент в плоскости XOZ, сечение B: Mxb = 0

сечение С: Mxc = Rax*30 = 4008 Н*мм.

Изгибающий момент в плоскости YOZ,

сечение В: Myb = -Fc*34 = 765 Н*мм;

сечение С: Myc = Ray*30 = -1275 H*мм.

Расчетная схема вала для построения эпюр:

Эпюра Мх:

Эпюра Мy:

Эпюра N:

Эпюра Мкр:

Опасным местом является место зацепления, в котором действуют все виды внутренних факторов.

Коэффициент перегрузки Кп = 2.4

F = 1 H;

Мкр = 8500 Н*м;

Mmax =

= 714 H*мм;

= 714 H*мм;Fmax = Кп * F = 2,4 * 1 = 2,4 H;

W = 0.1*d3 = 172,8 мм3

А = 113 мм2

Диаметр в сечении d = 12 мм

σ =103*Mmax/W+Fmax/A = 20 МПа ≤ [σ] = 490 МПа, значит условия прочности выполняются.

По итогам расчета мной самостоятельно был выпущен чертеж КМУ.000000.003 (см. 10. Приложение).

4.3. Описание привода

Движение передается от электрического двигателя постоянного тока (ДПТ) Maxon EC40 1 к планетарному редуктору

Maxon GP42C 2, который передает его входному валу-шестерне 3 через муфту соединительную 4, вал-шестерня 3 вращает колесо зубчатое 10, колесо 10 передает движение валу выходному 11, выходной вал 11 передает движение РО (рефлектору), а также вращает вал датчика угла 7 через муфту соединительную 8 (рис.12). Планетарный редуктор выбран потому, что он компактный и легкий по сравнению с другими редукторами, имеющими аналогичные характеристики, и требует минимум затрат на обслуживание и монтаж. ДПТ выбран потому, что имеется возможность плавной регулировки частоты вращения. Также он является малогабаритным и простым в обслуживании.

Рис. 12

4.3.1. Выбор материалов, покрытий, смазок

Материалы:

1) Корпус (поз. 20, 26) –

с последующей закалкой, Al – 91%, Si-6%, Fe-1,5%, Mg-0,4%.

с последующей закалкой, Al – 91%, Si-6%, Fe-1,5%, Mg-0,4%. Алюминиевый литейный сплав АЛ 9 обладает высокой герметичностью, что является весомым качеством для материала, используемого для корпусов. Также обладает отличными литейными свойствами. Обладает плотностью 7820 кг/м3. Предел текучести составляет 140 МПа.

2) Вал выходной (поз. 11) - пруток

с закалкой при t° отпуска 200° С, HB = 552, C – 0,4%, Cr – 1%.

с закалкой при t° отпуска 200° С, HB = 552, C – 0,4%, Cr – 1%. Конструкционная легированная сталь Ст40Х предназначена для деталей повышенной прочности. Предел текучести составляет 740 МПа. Отпущенные после закалки детали обладают высокими показателями прочности, что положительно влияет на износоустойчивость и работу в условиях нагрузок.

3) Колесо зубчатое (поз. 10) – круг

с последующей закалкой и отпуском при t = 200° С, HRC = 50..55, C – 0,4%, Cr – 1%;

с последующей закалкой и отпуском при t = 200° С, HRC = 50..55, C – 0,4%, Cr – 1%;4) Вал-шестерня (поз. 3) – пруток

с закалкой при

с закалкой при

t° отпуска 200° С и нормализацией, HB = 330, C – 0,4%, Cr – 1%;

5) Шпонка (поз. 6, 23) – лист

σ-1 = 470 МПа, σТ = 830 МПа, HB = 1080

σ-1 = 470 МПа, σТ = 830 МПа, HB = 1080Высокие прочностные свойства среднелегированных сталей за счет повышенных содержаний углерода и легирующих элементов, увеличивающих прокаливаемость стали и прочность феррита. Высокая прочность среднелегированных сталей сочетается с повышенными специальными свойствами при достаточном уровне пластичности и стойкости против хрупкого разрушения. Это сочетание свойств среднелегированных конструкционных и теплоустойчивых сталей обусловливает применение их в конструкциях особо ответственного назначения, работающих в тяжелых условиях.

6) Крышки корпуса (поз. 21, 22) –

с последующей закалкой, Al – 91%, Si-6%, Fe-3%, Mg-0,4%;

с последующей закалкой, Al – 91%, Si-6%, Fe-3%, Mg-0,4%;7) Подшипник (поз. 5, 9) – пруток

с последующей закалкой и отпуском. Сталь легировать хромом, Cr – 1.5%.

с последующей закалкой и отпуском. Сталь легировать хромом, Cr – 1.5%.Остальные детали стандартные, изготовлены в соответствии с ГОСТом.

Покрытия:

Вал выходной (поз. 11) вал-шестерня (поз. 3), колесо зубчатое (поз. 10), корпус (поз. 20, 26) – Хим.Окс.

Хим.Окс. (химическое оксидирование) широко применяется для защиты от коррозии деталей из черных и цветных металлов. Также обладает хорошей адгезией с металлом и ЛКП.

Плоскости стыков деталей корпуса покрыть герметиком У 30М ГОСТ 13489-79. После отверждения герметика образуется эластичный резиноподобный материал с высокими деформационными и прочностными свойствами, стойкостью к вибрациям и атмосферным воздействиям.

Смазки:

Подшипники (поз. 5, 9) перед сборкой промыть в бензине Б-70 ГОСТ 1012-72. Затем смазать маслом ОКБ 122-7 ГОСТ 18179-72. Зубчатое зацепление смазать также маслом ОКБ 122-7 ГОСТ 18179-72. Трущиеся поверхности покрыть слоем смазки ЦИАТИМ-203 ГОСТ 6267-74.

Смазка ОКБ 122-7 является высокоточной. Благодаря ей, повышается долговечность подшипников. Сохраняет свойства при температурах -60 - 120°С.