Файл: Техническое задание Введение Типы антенн Описание облучающей системы Специальная часть.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 103

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.3.2. Выбор требований обработки

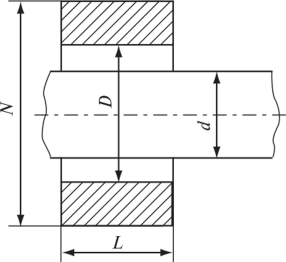

Детали машин имеют внутренние и наружные элементы. Две или несколько подвижно или неподвижно соединенных детали называются сопрягаемыми. Поверхности, по которым происходит соединение деталей, называют сопрягаемыми. Остальные поверхности называют несопрягаемыми (свободными) (рис. 12).

Размеры, по которым происходит сопряжение, называют сопрягаемыми (D, d).

Размеры, не участвующие в сопряжении, называют свободными (N, L).

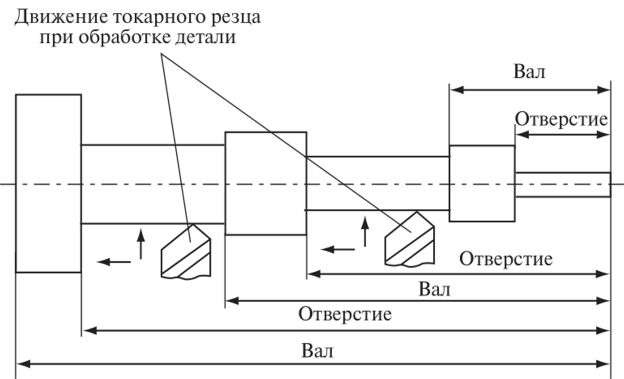

Элемент детали, которому в сопряжении принадлежит охватываемая поверхность, называется валом.

Элемент, которому принадлежит охватывающая поверхность, называется отверстием.

Также существуют элементы, которые нельзя отнести ни к отверстиям, ни к валам. Такие элементы называются прочими. (Рис. 13).

Рис. 12

Рис. 13

Основной вал — это вал, верхнее отклонение которого равно нулю.

Основное отверстие — это отверстие, нижнее отклонение которого равно нулю

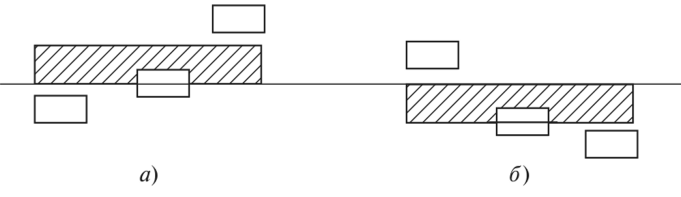

Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В системе ЕСДП им является отклонение, ближайшее к нулевой линии. (Рис 14, 15).

Рис. 14, 15

На рис.16 указано положение полей допусков относительно нулевой линии. Слева указаны отрицательные или положительные отклонения.

Рис. 16

| Обозначение отклонения | Верхнее отклонение | Нижнее отклонение |

| Для отверстия | ES | EI |

| Для вала | es | ei |

Отклонение, используемое для указания поля допуска, называют основным отклонением.

| | Основное отклонение |

| Для отверстия от A до H | EI (нижнее) |

| Для отверстия J до ZC | ES (верхнее) |

| Для вала a до h | es (верхнее) |

| Для вала j до zc | ei (нижнее) |

Для зубчатых крупномодульных передач (m≥1) ГОСТом предусмотрено шесть видов допусков сопряжения: H, E, D, C, B, A и восемь видов допусков на боковой зазор (в порядке возрастания): e, d, c, b, a, x, y, z. Для мелкомодульных передач (m<1) установлены пять сопряжений: H, G, F, E, D и четыре вида допуска: h, g, f, e.

Выбор допусков и посадок:

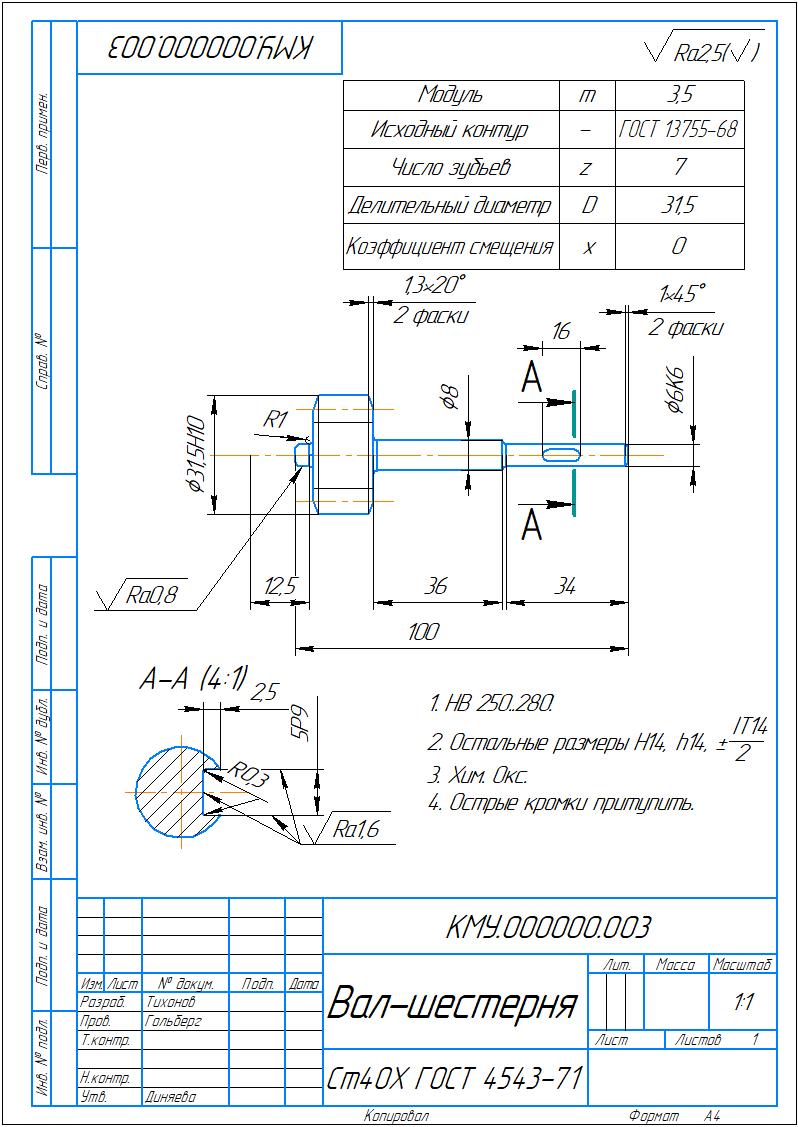

Для вала: 12h8 (+0,03) [12,003]. Данный квалитет выбран с целью посадки подшипников на вал с натягом.

Для отверстий: 5P9 (-0,042 -0,012) [4,95-4,988]. Данный квалитет выбран с целью посадки шпонки в отверстие с натягом.

Прочие размеры: 13JS14 (±0,215) [12,785-13,215]

() – максимально допустимое отклонение

[] – пределы отклонений

H, P, JS – буквенное выражение допуска.

5. Сборка редуктора

По выпущенным мною чертежам я выпустил сборочный чертеж привода КМУ.000000.000 СБ (см. 10. Приложение). Процесс сборки:

-

Установить в нижнюю часть корпуса 26 подшипники 5. -

Установить вал-шестерню 3 в нижнюю часть корпуса 28. -

Установить на вал выходной 11 колесо зубчатое 10. -

В нижнюю часть корпуса 26 установить подшипники 9. -

Установить в верхнюю часть корпуса подшипники 9. -

Вал выходной 11 с колесом зубчатым 10 установить в нижнюю часть корпуса 26. -

Установить в верхнюю часть корпуса 20 подшипники 5. -

Установить в верхнюю часть корпуса 20 подшипники 9. -

Нанести герметик У 30М ГОСТ 13489-79 на все плоскости стыков деталей корпуса. -

Состыковать верхнюю часть корпуса 20 с нижней частью 26. -

Установить крышку 21 на верхнюю часть корпуса 20. -

Установить крышку 22 на верхнюю часть корпуса 20. -

Закрепить крышку 21 винтами 19 на верхней части корпуса 20. -

Закрепить крышку 22 винтами 19 на верхней части корпуса 20. -

Установить муфту 4 в нижнюю часть корпуса 26. -

Присоединить двигатель 1 к редуктору 2. -

Присоединить редуктор 2 к муфте 4 винтами 18. -

Прикрепить муфту 8 к валу выходному 11 болтами 12, гайками 13 и шайбами 14. -

Присоединить датчик угла 7 к муфте 8, закрепить болтами 15, гайками 16 и шайбами 17. -

Установить редуктор 2 и соединить корпус болтами 12, гайками 13 и шайбами 14. -

Установить рефлектор на вал выходной 11 и закрепить болтом 24 и шайбой 25.

6. Испытания

1. Произвести обкатку привода при полной нагрузке в течение пяти часов с последующей заменой смазки на стенде КРОН-КС-276-03.

2. Испытание проводится с целью проверить способность привода выполнять свои функции и сохранять параметры в климатических условиях, указанных в техническом задании [см. ТЗ]

Для проведения данного испытания следует поместить привод в климатическую камеру ТС(Н)-5000 с размерами внутреннего объема 2000×1600×1600 мм. Задать параметры климатической камеры: температура - 60°С, влажность воздуха 98%. Испытывать привод в течение 12 часов. Затем провести аналогичное испытание при температуре -50°С.

3. Испытание проводится с целью проверить способность механизма выполнять свои функции и сохранять параметры в условиях транспортировки привода железнодорожным транспортом (вибрация с частотой f = 40Гц, ускорением а = 3, удар с ускорением ауд = 2).

Для проведения данного испытания привод необходимо поместить на ударный стенд. Настроить ударный стенд на вибрацию с частотой f = 40Гц, ускорением а = 3, удар с ускорением ауд = 2. Перед испытанием и после испытания произвести внешний осмотр привода на наличие повреждений и ослаблений креплений.

7. Регламентные работы

Раз в год проводить регламентные работы: проверку внешнего состояния, проверку герметичности. Из соображений техники безопасности (ТБ), проводить внешний осмотр строго по предусмотренной лестнице с ограждениями. Подшипники заменить через 1.5 года с последующей промывкой в бензине Б-70 ГОСТ 1012-72 и смазкой маслом ОКБ 122-7 ГОСТ 18179-72. Срок службы = 10 лет [из ТЗ].

8. Заключение

В данной работе было проанализировано несколько альтернативных кинематических схем редуктора привода рефлектора и выбрана наиболее технологичная и оптимальная в соответствии с ТЗ. Исходя из выбранной кинематической схемы, мною самостоятельно была разработана конструкция редуктора КМУ.000000.000 СБ (см. 10. Приложение). Так же был произведен расчет редуктора. Он полностью удовлетворяет всем условиям работы. Описаны изделия, входящие в состав редуктора. Выбраны и обоснованы материалы, покрытия, смазки для данных изделий. На основе проведенных кинематических и силовых расчетов мной самостоятельно были выпущены чертежи деталей:

Колесо зубчатое: КМУ.00000.001,

Вал-выходной: КМУ.000000.002,

Вал-шестерня: КМУ.000000.003.

Данный редуктор полностью удовлетворяет требованиям заказчика и может использоваться по назначению в соответствии с ТЗ.

9. Список литературы

-

Н.С. Диняева: Конструирование механизмов антенн, Москва 2002 -

Ю.Б. Михайлов: Конструирование валов и осей механизмов ЛА - МАИ, Москва, 2000 -

Ю.Б. Михайлов: Конструирование деталей механизмов машин -Москва, 2012 -

Ю.Б. Михайлов: Конструирование зубчатых колес механизмов летательных аппаратов-М, Издательство МАИ,2001. -

Ю.Б. Михайлов: Оформление конструкторской документации при проектировании механизмов -М, Издательство МАИ,2003. -

Г.И. Рощин, Е.А. Самойлов, Ю.Б. Михайлов и др.: Детали машин и основы конструирования – Дрофа, 2006. -

М. И. Чеботарев, М. Р. Кадыров: Нормирование точности в соединениях деталей машин – Краснодар, 2017.

-

Приложение