ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 277

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

=

σн=322,4 МПа – условие выполняется;

МПа – условие выполняется;

Проверочный расчет по напряжениям изгиба

σF=

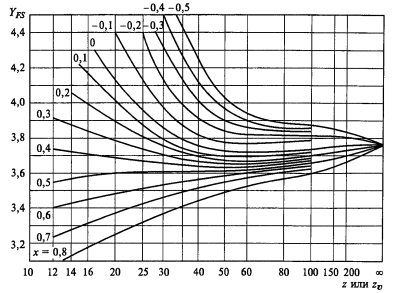

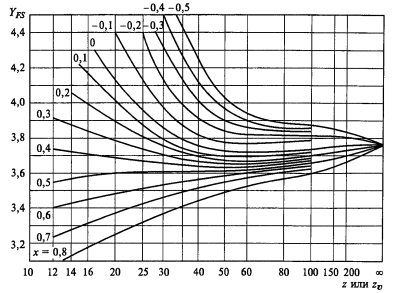

YFS-коэффициент формы зуба. Находим по графику

YFS1=3,72; YFS2=3,6;

Расчет ведем по колесу 1 т.к. [σF2]=[σF1] у шестерни 1 более тонкий зуб у основания. Если материал шестерни более прочный то расчет ведем по тому из колес у которого меньше соотношение

KF-коэффициент расчетной нагрузки по напряжениям изгиба

KF=KFαKFβKFϑ;

KFα-коэффициент распределения нагрузки между зубьями

KFα=KHα=1,24;

KFβ-коэффициент концентрации нагрузки находим по графику KFβ=1,03;

KFϑ-коэффициент динамической нагрузки, принимаем KFϑ=1,64;

KF=

Ft-окружная сила

Ft= ;

;

σF= ;

;

σF=153 МПа ≤ 262 МПа;

Условие прочности выполнено

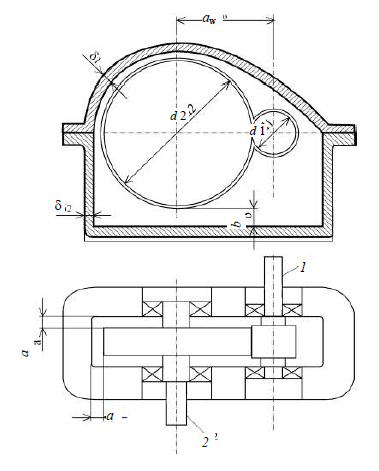

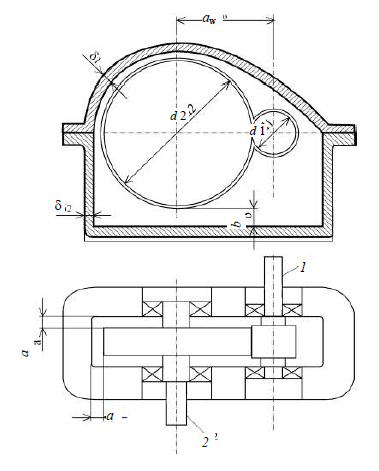

2. Эскизное проектирование (расчет рекомендуемых размеров элементов редуктора)

Определение параметров корпуса редуктора

Расчет расстояний между внешними поверхностями зубчатых колес

L=d1+d2+2m;

L=

Расчет толщины стенки корпуса одноступенчатого редуктора

δ=0,025*aw+1≥7;

δ=3,75≥7 не подходит;

Принимаем δ=7 мм.

Расчет толщины стенки крышки одноступенчатого редуктора

δ1=0,02*aw+1≥7;

δ1=3,2≥7 не подходит;

по рекомендации принимаем δ1=7 мм.

Расчет минимального зазора между колесом и корпусом

a= ;

;

Расчет расстояния между поверхностью колеса и дном редуктора

b=3*a=3*15=45 мм;

3.Расчет валов

3.1 Нахождение среднего диаметра валов

По формуле d приближенно оцениваем средний диаметры валов при [τ]=12 МПа.

приближенно оцениваем средний диаметры валов при [τ]=12 МПа.

принимаем 30 мм.

принимаем 40 мм.

3.2 Нахождение расстояния между опорами

l=b+2a+2Δ+B; с= ;

;

b-расстояние между поверхностями колеса и дном редуктора

a-минимальный зазор между колесом и корпусом

Δ-углубление подшипника качения в стенку редуктора

принимать за Δ=5 мм;

B-ширина подшипника;

K-длина размещения крышки подшипника;

К=35 мм;

На конце вала Р устанавливается соединительная муфта.

Р=1,5*d; ; P2

; P2

= 45мм;

45мм;

Диаметр в месте посадки шестерни с натягом dш=35 мм;

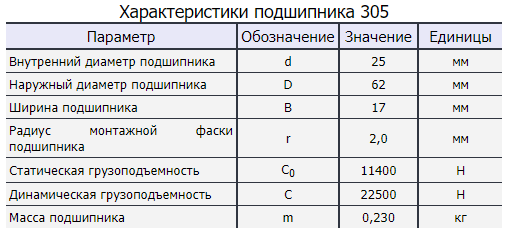

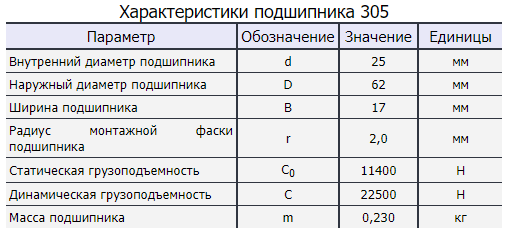

По таблице определяем номер подшипника средней серии 305;

Определяем ширину подшипника В=17 мм;

l1= =102 мм;

=102 мм;

с1= +35+30=73,5 мм.

+35+30=73,5 мм.

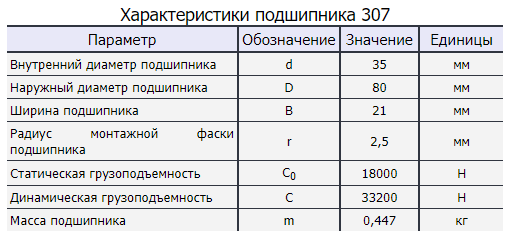

Диаметр в месте посадки шестерни с натягом dш=45 мм;

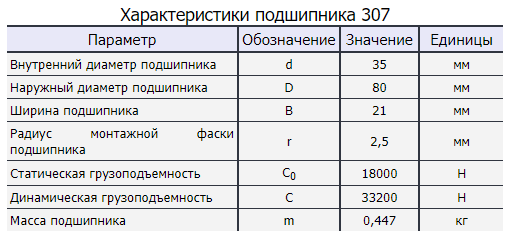

По таблице определяем номер подшипника средней серии 307;

Определяем ширину подшипника B=21 мм;

l2= =101 мм;

=101 мм;

с2= +35+45=90,5 мм;

+35+45=90,5 мм;

3.3 Проверочный расчет валов

Разрабатываем конструкцию вала и оцениваем его размеры d1=30 мм.

- диаметр вала диаметр в месте посадки колеса с натягом dш=30 мм;

-диаметр в месте посадки подшипника dп= d1-5, dп=30-5=25 мм;

-диаметр в месте посадки муфты dм=dп-5, dм=25-5=20 мм;

l1=102 мм; а=в= =51 мм; с1=73,5 мм; D=62 мм.

=51 мм; с1=73,5 мм; D=62 мм.

FM=

Определяем окружную силу Ft=

Определяем радиальную силу Fr= Ft * tg =

=

принимаем αw=20°

В вертикальной плоскости

∑F=0; (1)

(1)

∑M=0; (2)

(2)

выражаем

выражаем

Из формулы (1):

В горизонтальной плоскости

∑F=0; (1)

(1)

∑M=0; (2)

(2)

Из формулы (2):

Из уравнения (1)

В плоскости смещения валов

∑F=0; (1)

(1)

∑M=0; (2)

(2)

Из формулы (2)

Из формулы (1)

Максимальные реакции в опорах (наихудший случай нагружения опор)

=

=

=

=

Просчитываем два предполагаемых опасных сечения: сечение I-I, II-II

Длясечения I-I

MI-I=

MI-I

=

MI-I=99579 Нмм;

Крутящий момент: Т= Нмм;

Нмм;

Напряжение изгиба: σи= =

=

Напряжение кручения: τ=

σ-1,τ-1,τв-пределы выносливости

σ-1=0,5*σв=

τ-1=0,2*σв

τв=0,6*σв

KσD-коэффициент концентрации напряжений в расчетном опасном сечении при изгибе

KσD=

=

=

K1= 0,38+1,48*lg30=2,566;

0,38+1,48*lg30=2,566;

K2=0,305+0,0014*σВ= 1,495;

1,495;

K3=0,65+0,014*p= p=20 Мпа;

p=20 Мпа;

=

=

Оцениваем велечину масштабного фактора

V=

=

=

При шероховатости поверхности вала Rz=3,3.

KV-вал без поверхностного упрочнения КV=1.

σн=322,4

МПа – условие выполняется;

МПа – условие выполняется;Проверочный расчет по напряжениям изгиба

σF=

YFS-коэффициент формы зуба. Находим по графику

YFS1=3,72; YFS2=3,6;

Расчет ведем по колесу 1 т.к. [σF2]=[σF1] у шестерни 1 более тонкий зуб у основания. Если материал шестерни более прочный то расчет ведем по тому из колес у которого меньше соотношение

KF-коэффициент расчетной нагрузки по напряжениям изгиба

KF=KFαKFβKFϑ;

KFα-коэффициент распределения нагрузки между зубьями

KFα=KHα=1,24;

KFβ-коэффициент концентрации нагрузки находим по графику KFβ=1,03;

KFϑ-коэффициент динамической нагрузки, принимаем KFϑ=1,64;

KF=

Ft-окружная сила

Ft=

;

;σF=

;

;σF=153 МПа ≤ 262 МПа;

Условие прочности выполнено

| m, мм | z1 | z2 | d1, мм | d2, мм | aw, мм | β | bw1, мм | bw2, мм |

| 1,75 | 38 | 88 | 66,5 | 154 | 110 | 0 | 40 | 35 |

2. Эскизное проектирование (расчет рекомендуемых размеров элементов редуктора)

Определение параметров корпуса редуктора

Расчет расстояний между внешними поверхностями зубчатых колес

L=d1+d2+2m;

L=

Расчет толщины стенки корпуса одноступенчатого редуктора

δ=0,025*aw+1≥7;

δ=3,75≥7 не подходит;

Принимаем δ=7 мм.

Расчет толщины стенки крышки одноступенчатого редуктора

δ1=0,02*aw+1≥7;

δ1=3,2≥7 не подходит;

по рекомендации принимаем δ1=7 мм.

Расчет минимального зазора между колесом и корпусом

a=

;

;Расчет расстояния между поверхностью колеса и дном редуктора

b=3*a=3*15=45 мм;

3.Расчет валов

3.1 Нахождение среднего диаметра валов

По формуле d

приближенно оцениваем средний диаметры валов при [τ]=12 МПа.

приближенно оцениваем средний диаметры валов при [τ]=12 МПа. -

диаметр ведущего вала d1=

принимаем 30 мм.

-

диаметр ведомого вала d2=

принимаем 40 мм.

3.2 Нахождение расстояния между опорами

l=b+2a+2Δ+B; с=

;

;b-расстояние между поверхностями колеса и дном редуктора

a-минимальный зазор между колесом и корпусом

Δ-углубление подшипника качения в стенку редуктора

принимать за Δ=5 мм;

B-ширина подшипника;

K-длина размещения крышки подшипника;

К=35 мм;

На конце вала Р устанавливается соединительная муфта.

Р=1,5*d;

; P2

; P2

=

45мм;

45мм; -

Ведущий вал

Диаметр в месте посадки шестерни с натягом dш=35 мм;

По таблице определяем номер подшипника средней серии 305;

Определяем ширину подшипника В=17 мм;

l1=

=102 мм;

=102 мм;с1=

+35+30=73,5 мм.

+35+30=73,5 мм.

-

Ведомый вал

Диаметр в месте посадки шестерни с натягом dш=45 мм;

По таблице определяем номер подшипника средней серии 307;

Определяем ширину подшипника B=21 мм;

l2=

=101 мм;

=101 мм;с2=

+35+45=90,5 мм;

+35+45=90,5 мм;

3.3 Проверочный расчет валов

-

Ведущий вал

Разрабатываем конструкцию вала и оцениваем его размеры d1=30 мм.

- диаметр вала диаметр в месте посадки колеса с натягом dш=30 мм;

-диаметр в месте посадки подшипника dп= d1-5, dп=30-5=25 мм;

-диаметр в месте посадки муфты dм=dп-5, dм=25-5=20 мм;

l1=102 мм; а=в=

=51 мм; с1=73,5 мм; D=62 мм.

=51 мм; с1=73,5 мм; D=62 мм.-

Определяем допускаемую радиальную нагрузку на выходном конце вала

FM=

-

Определяем силы в зацеплении:

Определяем окружную силу Ft=

Определяем радиальную силу Fr= Ft * tg

=

=

принимаем αw=20°

-

Определяем реакции в опорах и строим эпюру изгибающих и крутящих моментов

В вертикальной плоскости

∑F=0;

(1)

(1)∑M=0;

(2)

(2) выражаем

выражаем

Из формулы (1):

В горизонтальной плоскости

∑F=0;

(1)

(1)∑M=0;

(2)

(2)Из формулы (2):

Из уравнения (1)

В плоскости смещения валов

∑F=0;

(1)

(1)∑M=0;

(2)

(2)Из формулы (2)

Из формулы (1)

Максимальные реакции в опорах (наихудший случай нагружения опор)

=

=

=

=

-

Определяем запасы сопротивления усталости в опасных сечениях

Просчитываем два предполагаемых опасных сечения: сечение I-I, II-II

Длясечения I-I

MI-I=

MI-I

=

MI-I=99579 Нмм;

Крутящий момент: Т=

Нмм;

Нмм;Напряжение изгиба: σи=

=

=

Напряжение кручения: τ=

σ-1,τ-1,τв-пределы выносливости

σ-1=0,5*σв=

τ-1=0,2*σв

τв=0,6*σв

KσD-коэффициент концентрации напряжений в расчетном опасном сечении при изгибе

KσD=

=

=

K1=

0,38+1,48*lg30=2,566;

0,38+1,48*lg30=2,566;K2=0,305+0,0014*σВ=

1,495;

1,495;K3=0,65+0,014*p=

p=20 Мпа;

p=20 Мпа;  =

=

Оцениваем велечину масштабного фактора

V=

=

=

При шероховатости поверхности вала Rz=3,3.

KV-вал без поверхностного упрочнения КV=1.