Файл: 22. Производство меди пирометаллургическим способом извлечения руд, основные процессы и оборудование.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 44

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

22.Производство меди пирометаллургическим способом извлечения руд, основные процессы и оборудование.

Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1-6% меди.

В рудах медь обычно находится в виде сернистых соединений (медный колчедан или халькопирит CuFeSz, халькозин CuzS, ковелин CuS), окислов (куприт (и20, тенорит Си0) или гидрокарбонатов (малахит СиССОз • Си(ОН)2, азурит 2СиСОз • Си(OH)2).

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. (Гидрометаллургический не нашёл широкого применения, поскольку он не позволяет извлекать попутно с медью драгоценные металлы.)

Пирометаллургический это многостадийный процесс:

-

Подготовка руд (обогащение и иногда обжиг);

-

Плавка на штейн;

-

Конвертирование штейна с получением черновой меди;

-

Рафинирование черновой меди (огневое, затем электролитическое).

1.Подготовка медных руд к плавке

Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0,1-0,5 мм. После флотации получают медный концентрат, содержащий 8-35% Cu, 40-50 % S, 30-35 % Fe и пустую породу, главными составляющими которой являются Si02, Al20з и СаО.

Большую часть концентратов (богатые концентраты, 25-35% Сu) переплавляют на штейн без обжига, незначительную часть (бедные концентраты, 10-25 % Сu) предварительно подвергают обжигу.

Основная цель обжига- частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (

25-30 %) содержанием меди.

(Обжиг осуществляют преимущественно в печах кипящего слоя.)

2.Плавка на штейн

Медный штейн состоит в основном из сульфидов меди и железа (Cu2S + FeS = 80-90 %) и других сульфидов, а также оксидов железа, кремния, алюминия и кальция. Плавку осуществляют для того, чтобы получить два жидких продукта- штейн (медь) и шлак (оксиды шихты).

Выплавку штейна производят несколькими способами в:

• отражательных,

• шахтных,

• электродуговых печах,

• автогенными процессами.

(Плавка в отражательных печах - наиболее распространенный процесс)

Плавка в электрических руднотермических печах

Тепло, необходимое для плавления шихты выделяется при прохождении тока от электродов через шлаковый расплав, толщину слоя шлака в печи поддерживают в пределах 1,4-1,8 м.

Процесс в руднотермической печи аналогичен процессу в отражательной печи - происходит плавление шихты и разделение расплава на штейн и шлак. Химизм электрической и отражательной плавок полностью сходен. Штейн и шлак выпускают из печи периодически через шпуры. Расход электроэнергии изменяется от 380 до 600 кВт • ч/т шихты.

Существенным недостатком процесса, как и процесса отражательной плавки, является необходимость постороннего источника тепловой энергии, и то, что не используется теплотворная способность сульфидов шихты (тепло, которое могло бытб получено при их сжигании в печи).

Автогенные процессы

Плавка без затрат топлива, за счёт теплоты получаемой при окислении составляющих шихты. При производстве меди автогенность обеспечивается за счет сгорания сульфидов шихты.

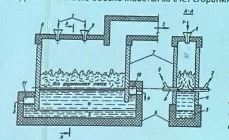

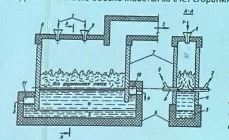

Плавка в жидкой ванне (ПЖВ). Процесс плавки в жидкой ванне, разработанный А.В. Ванюковым, осуществляют в шахтной печи, стены которой выполнены из медных водоохлаждаемых плит, а под и свод из огнеупоров. Длина печи составляет 10-30, ширина 2,5-3 и высота 6- 6,5 м.

В получаемом штейне содержание меди достигает 45-55%.

1 - шихта; 2 - дутье; 3 - штейн; 4 - шлак; 5 - газы; 6 - огнеупорная кладка; 7 - медные литые кессоны; 8 - фурмы; 9

- загрузочная воронка; 10 - шлаковый сифон; 11 - штейновый сифон.

Процесс малочувствителен к качеству шихтовых материалов, можно переплавлять до 50 мм. Дутьем обогащенный кислородом воздух, для обеспечения автогенности процесса содержание кислорода в дутье составлять 40-45% при влажности шихты 1-2% и 55-65% при влажности 6-8%. Удельный проплав шихты 80т/(м2хсут)) значительно выше, чем у других процессов выплавки штейна; так этот удельный проплав 12 раз превышает проплав отражательной плавки.

3.Конвертирование медного штейна

Цель конвертирования - получение черновой меди путем окисления содержащихся в штейне серы и железа.

Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Перерабатываемые штейны, как отмечалось, состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива.

Число фурм обычно составляет 32-62, а диаметр фурмы 40-50 мм. Расход воздуха достигает 800 м3/мин (при нормальных условиях).

Процесс периодический. В ходе процесса обработки, температура повышается с 1100-1200 до 1250-1350 С.

Первый период (набор сульфидной массы) длится 6-24 часа.

Основные реакции: окисление 2FeS + 302 = 2Fe0 + 2S02 и ошлакование 2Fe0 + Si0 2= (Fe0)2Si02 по мере накопления шлака его сливают и в конвертер заливают новую порцию штейна, такие циклы длятся 30-50 минут.

Второй период длится 2-3 часа, продувка флюса с выделением меди: Cu2S + 02 = 2Cu + S02. После этого медь сливают и либо направляют на рафинирование, либо разливают в слитки.

4.Рафинирование меди

Проводят в две стадии:

• огневое рафинирование

• электролитическое рафинирование

Огневое рафинирование жидкой меди (на медеплавильных заводах) проводят в цилиндрических наклоняющихся печах, а на медьэктролитных заводах, получающих черновую медь в слитках, - в стационарных отражательных печах. Печи для огневого рафинирования часто называют анодными, так как после рафинирования жидкую медь разливают в аноды - слитки, имеющие форму пластин.

Наклоняющиеся (поворотные) цилиндрические печи схожи с горизонтальным конвертером, применяемым для выплавки штейна. Для выпуска меди предусмотрена летка, наиболее распространены печи вместимостью 160-220 т. Стационарные печи вместимостью до 500 т по устройству схожи с отражательной печью для выплавки штейна.

Огневое рафинирование в отражательной печи длится

24 ч и включает следующие периоды:

• загрузка (длится до 2 ч),

• расплавление (

10 ч) окислительная обработка расплава,

22.Производство меди пирометаллургическим способом извлечения руд, основные процессы и оборудование.

Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1-6% меди.

В рудах медь обычно находится в виде сернистых соединений (медный колчедан или халькопирит CuFeSz, халькозин CuzS, ковелин CuS), окислов (куприт (и20, тенорит Си0) или гидрокарбонатов (малахит СиССОз • Си(ОН)2, азурит 2СиСОз • Си(OH)2).

Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. (Гидрометаллургический не нашёл широкого применения, поскольку он не позволяет извлекать попутно с медью драгоценные металлы.)

Пирометаллургический это многостадийный процесс:

-

Подготовка руд (обогащение и иногда обжиг);

-

Плавка на штейн;

-

Конвертирование штейна с получением черновой меди;

-

Рафинирование черновой меди (огневое, затем электролитическое).

1.Подготовка медных руд к плавке

Сульфидные медные руды обогащают преимущественно методом пенной флотации. Предварительно руду измельчают до частиц крупностью 0,1-0,5 мм. После флотации получают медный концентрат, содержащий 8-35% Cu, 40-50 % S, 30-35 % Fe и пустую породу, главными составляющими которой являются Si02, Al20з и СаО.

Большую часть концентратов (богатые концентраты, 25-35% Сu) переплавляют на штейн без обжига, незначительную часть (бедные концентраты, 10-25 % Сu) предварительно подвергают обжигу.

Основная цель обжига- частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (

25-30 %) содержанием меди.Подготовка руд (обогащение и иногда обжиг);

Плавка на штейн;

Конвертирование штейна с получением черновой меди;

Рафинирование черновой меди (огневое, затем электролитическое).

(Обжиг осуществляют преимущественно в печах кипящего слоя.)

2.Плавка на штейн

Медный штейн состоит в основном из сульфидов меди и железа (Cu2S + FeS = 80-90 %) и других сульфидов, а также оксидов железа, кремния, алюминия и кальция. Плавку осуществляют для того, чтобы получить два жидких продукта- штейн (медь) и шлак (оксиды шихты).

Выплавку штейна производят несколькими способами в:

• отражательных,

• шахтных,

• электродуговых печах,

• автогенными процессами.

(Плавка в отражательных печах - наиболее распространенный процесс)

Плавка в электрических руднотермических печах

Тепло, необходимое для плавления шихты выделяется при прохождении тока от электродов через шлаковый расплав, толщину слоя шлака в печи поддерживают в пределах 1,4-1,8 м.

Процесс в руднотермической печи аналогичен процессу в отражательной печи - происходит плавление шихты и разделение расплава на штейн и шлак. Химизм электрической и отражательной плавок полностью сходен. Штейн и шлак выпускают из печи периодически через шпуры. Расход электроэнергии изменяется от 380 до 600 кВт • ч/т шихты.

Существенным недостатком процесса, как и процесса отражательной плавки, является необходимость постороннего источника тепловой энергии, и то, что не используется теплотворная способность сульфидов шихты (тепло, которое могло бытб получено при их сжигании в печи).

Автогенные процессы

Плавка без затрат топлива, за счёт теплоты получаемой при окислении составляющих шихты. При производстве меди автогенность обеспечивается за счет сгорания сульфидов шихты.

Плавка в жидкой ванне (ПЖВ). Процесс плавки в жидкой ванне, разработанный А.В. Ванюковым, осуществляют в шахтной печи, стены которой выполнены из медных водоохлаждаемых плит, а под и свод из огнеупоров. Длина печи составляет 10-30, ширина 2,5-3 и высота 6- 6,5 м.

В получаемом штейне содержание меди достигает 45-55%.

1 - шихта; 2 - дутье; 3 - штейн; 4 - шлак; 5 - газы; 6 - огнеупорная кладка; 7 - медные литые кессоны; 8 - фурмы; 9

- загрузочная воронка; 10 - шлаковый сифон; 11 - штейновый сифон.

Процесс малочувствителен к качеству шихтовых материалов, можно переплавлять до 50 мм. Дутьем обогащенный кислородом воздух, для обеспечения автогенности процесса содержание кислорода в дутье составлять 40-45% при влажности шихты 1-2% и 55-65% при влажности 6-8%. Удельный проплав шихты 80т/(м2хсут)) значительно выше, чем у других процессов выплавки штейна; так этот удельный проплав 12 раз превышает проплав отражательной плавки.

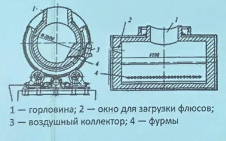

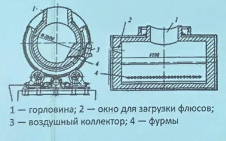

3.Конвертирование медного штейна

Цель конвертирования - получение черновой меди путем окисления содержащихся в штейне серы и железа.

Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Перерабатываемые штейны, как отмечалось, состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива.

Число фурм обычно составляет 32-62, а диаметр фурмы 40-50 мм. Расход воздуха достигает 800 м3/мин (при нормальных условиях).

Процесс периодический. В ходе процесса обработки, температура повышается с 1100-1200 до 1250-1350 С.

Первый период (набор сульфидной массы) длится 6-24 часа.

Основные реакции: окисление 2FeS + 302 = 2Fe0 + 2S02 и ошлакование 2Fe0 + Si0 2= (Fe0)2Si02 по мере накопления шлака его сливают и в конвертер заливают новую порцию штейна, такие циклы длятся 30-50 минут.

Второй период длится 2-3 часа, продувка флюса с выделением меди: Cu2S + 02 = 2Cu + S02. После этого медь сливают и либо направляют на рафинирование, либо разливают в слитки.

4.Рафинирование меди

Проводят в две стадии:

• огневое рафинирование

• электролитическое рафинирование

Огневое рафинирование жидкой меди (на медеплавильных заводах) проводят в цилиндрических наклоняющихся печах, а на медьэктролитных заводах, получающих черновую медь в слитках, - в стационарных отражательных печах. Печи для огневого рафинирования часто называют анодными, так как после рафинирования жидкую медь разливают в аноды - слитки, имеющие форму пластин.

Наклоняющиеся (поворотные) цилиндрические печи схожи с горизонтальным конвертером, применяемым для выплавки штейна. Для выпуска меди предусмотрена летка, наиболее распространены печи вместимостью 160-220 т. Стационарные печи вместимостью до 500 т по устройству схожи с отражательной печью для выплавки штейна.

Огневое рафинирование в отражательной печи длится

• удаление шлака,

• восстановительная обработка,

• разливка готовой меди.

Рафинирование в цилиндрических печах, где не требуется плавления меди, длится примерно в два раза меньше.

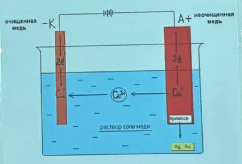

Электролитическое рафинирование

При электролитическом рафинировании решаются две задачи - глубокое рафинирование меди от примесей, что обеспечивает ее высокую электропроводность, и попутно извлечение ценных золота, серебра и селена.

Электролиз ведут в ваннах ящичного типа длиной 3-5,5, шириной 1 и глубиной 1,2-1,3 м, футерованных внутри кислотостойкими материалами (винипласт, стеклопластик и др.). В ванне подвешивают аноды и между ними катоды - пластины из чистой меди.

Электролитом служит раствор CuS04 и Н2S04, напряжение между анодами и катодами 0,3-0,4В. Происходит электролитическое растворение анодов, т.е. в раствор переходят ионы Си+2? а на катоде эти ионы разряжаются, осаждаясь на них слоем чистой меди.

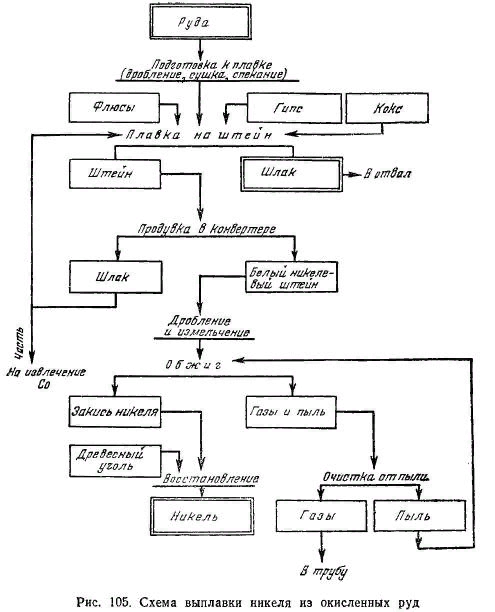

23.Производство никеля пирометаллургическим способом извлечения руд, основные процессы и оборудование.

Никель получают из окисленных никелевых и из сульфидных медно-никелевых руд.

В этих рудах содержится 0,3-5,5 % Ni до 2,5 % Сu, до 0,2 % Со и в небольших количествах металлы платиновой группы, а также Тe, Se, Ag, Au.

Медно-никелевые руды обогащают флотационными способами, получая медно-никелевый концентрат. Плавку руд с суммарным содержанием более 4-5 % меди и никеля проводят без обогащения.

Получение никеля из окисленных руд

Штейн из окускованных окисленных никелевых руд обычно выплавляют в шахтных печах. По устройству и размерам они подобны печам, предназначенным для медной шахтной полу-пиритной плавки. Ширина печи 1,6-1,7, длина 10-16, высота около 7 м. Печь обычно снабжают 12-18 щелевидными фурмами размером 70×1200 мм. В качестве дутья используют воздух.

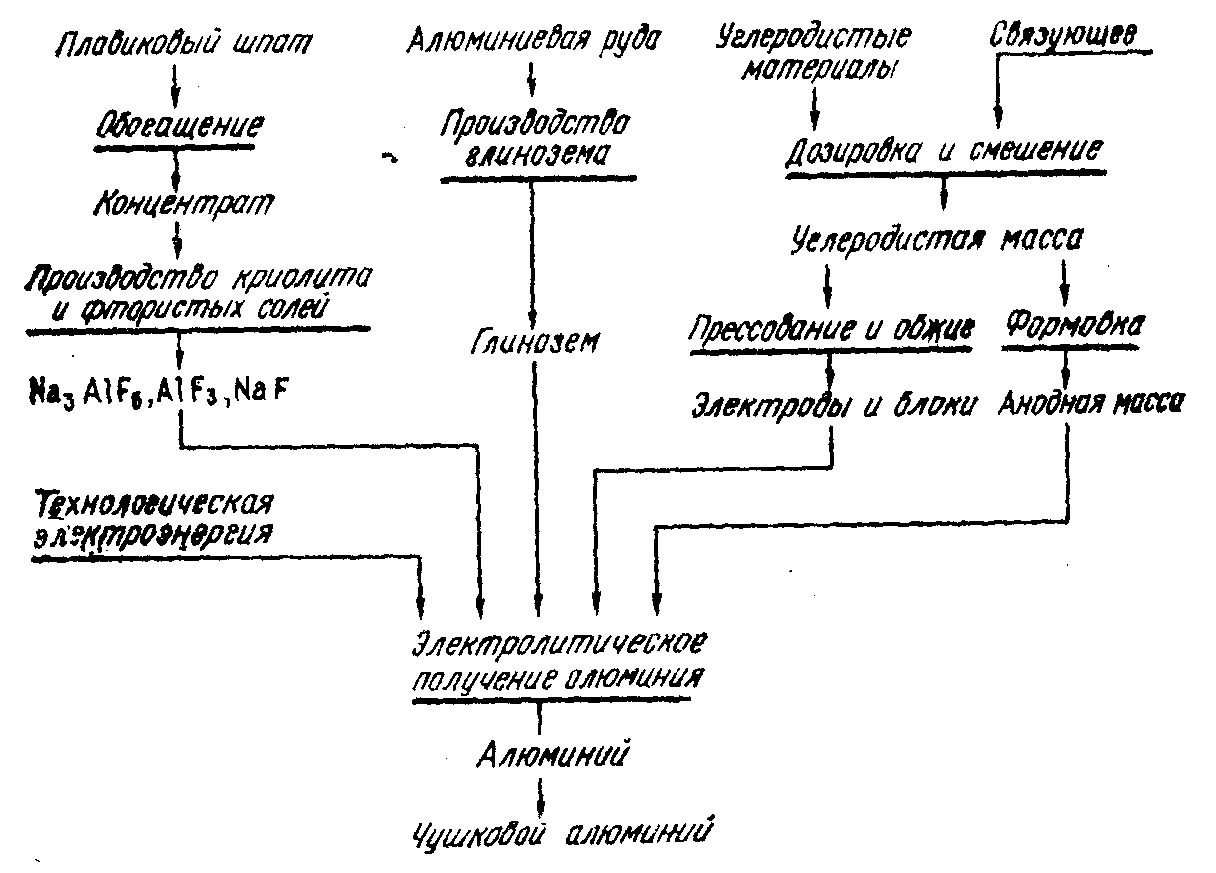

24. Производство алюминия, основные процессы и оборудование.

Сырьё для производства алюминия

Основным современным способом производства алюминия является электролитический способ, состоящий из двух стадий. Первая - это получение глинозема (Al203) из рудного сырья и вторая - получение жидкого алюминия из глинозема путем электролиза.

Руды алюминия. Вследствие высокой химической активности алюминий встречается в природе только в связанном виде (содержание алюминия в рудах от 40-60%, бывают и более богатые руды).

Руды подвергают флотационному обогащению.

ПЛАВИКОВЫЙ ШПАТ (ФЛЮОРИТ) - минерал, фторид кальция, Са2; встречается в виде сплошных зернистых масс, нередко с зональной окраской, реже кубических или октаэдрических кристаллов.

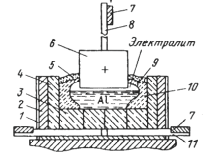

Электролитическое получение алюминия.

Электролизная ванна или электролизер, где проводят электролиз, имеет в плане прямоугольную форму. Схема поперечного разреза ванны показана на рисунке. Кожух 1 из стальных листов охватывает стены ванны, а у больших ванн выполнен с днищем. Внутри имеется слой шамота 2 и далее стены выложены угольными плитами 4, а под образован подовыми угольными блоками 3. Ванна глубиной 0,5—0,6 м заполнена электролитом и находящимся под ним слоем жидкого алюминия. Угольный анод 6 (иногда их несколько) подвешен на стальных стержнях 8 так, что его нижний конец погружен в электролит, через стержни 8 к аноду подается ток от шин 7. Мощность электролизера (ванны), определяемая силой подводимого к ней тока, изменяется от 30 кА у ванн малой мощности до 250 кА у ванн большой мощности.

1 — кожух; 2 — шамот; 3 — угольный блок; 4 — угольная плита; 5 —глинозем; 6 — анод; 7 — токоподводящая шина; 8 — подвеска (токоподвод); 9 — корка затвердевшего электролита; 10 — гарнисаж (затвердевший электролит); 11 — токоподвод

Тепло генерируется за счет прохождения тока через электролит. Глинозем в ванну подается сверху. Алюминий накапливается на подине под слоем электролита. В ванне протекают реакции:

На катоде: Al3+ + 3e = Al На аноде: 2O2- - 4e = O2

Т.е. на катоде выделяется алюминий, который впоследствии скапливается на дне ванны. На анодах выделяется кислород, взаимодействующий с углеродом электродов с образованием газов CO и CO

2. По мере сгорания анодов их постепенно опускают вниз. Глинозем добавляют в ванну по мере расходования. В результате электролиза получают алюминий-сырец или черновой алюминий. Слив алюминия проводят через сифон.