Добавлен: 29.10.2023

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

рис.21

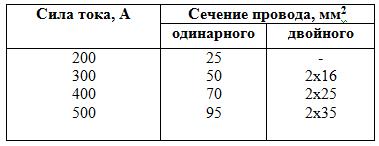

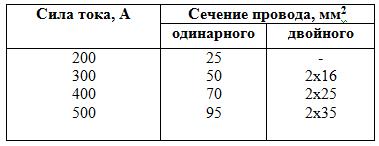

Рекомендуемые сечения сварочного провода приведены в табл. 2.

Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Табл.2

Табл.2

ртс.22

ртс.22

Технологическая схема изготовления конструкции.

Подготовка метала к сварки.

Подготовка метала к сварки.

Зачистка

Зачистка

Гибка и правка

Гибка и правка

Разметка и наметка

Разметка и наметка

Резка

Резка

Обработка кромок

Обработка кромок

Сборка

Схема металлической двери.

Схема металлической двери.

780мм 778,5мм

780мм 778,5мм

1978мм

1980мм

Стальной лист

Стальной лист

Толщиной 2мм Каркас

Толщиной 2мм Каркас

Рёбра жёсткости (профильная труба 40х25х1,5мм)

Каркас (ребром; профильная труба 40х25х1,5мм)

780мм

780мм

2020мм

1980мм

Рам толщиной 3мм

820мм

Подготовка металла под сварку, сборка конструкции.

Подготовка металла под сварку, сборка конструкции.

Подготовка поверхности металла под сварку.

При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибки.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

Поверхность профильной трубы под сварку подготавливаю так:

Я беру деталь с необходимой длиной и сечением. Подрезку по размеру стоит делать с помощью пилы по металлу, а не сварочного аппарата – так кромки получатся более ровными, и в дальнейшем нам будет куда проще с ними работать.

Далее – выравниваю все трубы. Обычно именно на участках с кривизной деталь начинает «вести» при нагреве.

После этого очищаю соединяемые участки от ржавчины, зачищая их до блеска либо металлической щеткой, либо шлифовальной машинкой.

Если необходимо – выравниваю кромки таким образом, чтобы при совмещении двух элементов зазор был минимальным. Чем тщательнее будет проведена эта операция, тем меньше сил мы затратим собственно при сварке.

Далее укладываю все элементы в том положении, в котором они будут находиться в готовой конструкции. При выполнении сварных работ желательно дополнительно фиксировать монтируемые детали, чтобы они не деформировались и не смещались относительно друг друга. Снимать фиксацию стоит только после остывания сварного шва.

Листовой металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится правильных вальцах (прессах).

Разметка и наметка – это такие операции, которые определяют конфигурацию будущей детали. Механическая резка для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами.

Разметка и наметка – это такие операции, которые определяют конфигурацию будущей детали. Механическая резка для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами.

Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными.

Механизированный способ.

Ручной способ.

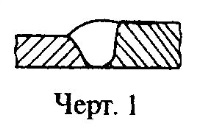

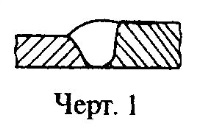

Сварка металла осуществляется в стык без разделки кромок.

Сварка металла осуществляется в стык без разделки кромок.

Зазор 2мм, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

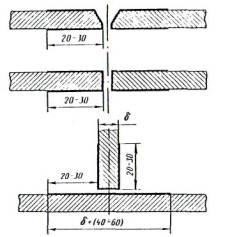

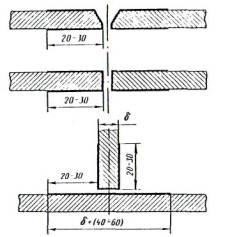

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

Перед сваркой листов после газокислородной резки обрабатывают дополнительно механическим путем; это делается для того, чтобы избежать каких-либо включений в металле.

Требования к сборке металлических деталей перед сваркой.

Требования к сборке металлических деталей перед сваркой.

Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а также к местам сварки.

Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены; проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборка сварных конструкций, как правило, осуществляется либо по разметке

, либо с помощью шаблонов, упоров, фиксаторов или специальных приспособлений - кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25-30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм;

500мм

500мм

50мм 50мм 50мм

50мм 50мм 50мм

500мм

Рекомендуемые сечения сварочного провода приведены в табл. 2.

Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Табл.2

Табл.2

ртс.22

ртс.22Технологическая схема изготовления конструкции.

Подготовка метала к сварки.

Подготовка метала к сварки.

Зачистка

Зачистка

Гибка и правка

Гибка и правка

Разметка и наметка

Разметка и наметка

Резка

Резка

Обработка кромок

Обработка кромок

Сборка

Схема металлической двери.

Схема металлической двери.

780мм 778,5мм

780мм 778,5мм

1978мм

1980мм

Стальной лист

Стальной лист Толщиной 2мм Каркас

Толщиной 2мм Каркас

Рёбра жёсткости (профильная труба 40х25х1,5мм)

Каркас (ребром; профильная труба 40х25х1,5мм)

780мм

780мм

2020мм

1980мм

Рам толщиной 3мм

820мм

Подготовка металла под сварку, сборка конструкции.

Подготовка металла под сварку, сборка конструкции.Подготовка поверхности металла под сварку.

При подготовке деталей под сварку поступающий металл подвергается правке, разметке, наметке, резке, подготовке кромок под сварку, холодной или горячей гибки.

Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что приводит к снижению прочности и плотности сварного соединения.

Поверхность профильной трубы под сварку подготавливаю так:

Я беру деталь с необходимой длиной и сечением. Подрезку по размеру стоит делать с помощью пилы по металлу, а не сварочного аппарата – так кромки получатся более ровными, и в дальнейшем нам будет куда проще с ними работать.

Далее – выравниваю все трубы. Обычно именно на участках с кривизной деталь начинает «вести» при нагреве.

После этого очищаю соединяемые участки от ржавчины, зачищая их до блеска либо металлической щеткой, либо шлифовальной машинкой.

Если необходимо – выравниваю кромки таким образом, чтобы при совмещении двух элементов зазор был минимальным. Чем тщательнее будет проведена эта операция, тем меньше сил мы затратим собственно при сварке.

Далее укладываю все элементы в том положении, в котором они будут находиться в готовой конструкции. При выполнении сварных работ желательно дополнительно фиксировать монтируемые детали, чтобы они не деформировались и не смещались относительно друг друга. Снимать фиксацию стоит только после остывания сварного шва.

Листовой металл правят либо вручную, либо на различных листоправильных вальцах. Ручную правку выполняют на чугунных или стальных правильных плитах ударами кувалды или с помощью ручного винтового пресса. Угловая сталь правится правильных вальцах (прессах).

Разметка и наметка – это такие операции, которые определяют конфигурацию будущей детали. Механическая резка для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами.

Разметка и наметка – это такие операции, которые определяют конфигурацию будущей детали. Механическая резка для прямолинейного реза листов, а иногда для криволинейного реза листов с использованием для этой цели роликовых ножниц с дисковыми ножами.Углеродистые стали разрезают газокислородной и плазменно-дуговой резкой. Эти способы могут быть ручными и механизированными.

Механизированный способ.

Ручной способ.

Сварка металла осуществляется в стык без разделки кромок.

Сварка металла осуществляется в стык без разделки кромок.

Зазор 2мм, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях..

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва.

Перед сваркой листов после газокислородной резки обрабатывают дополнительно механическим путем; это делается для того, чтобы избежать каких-либо включений в металле.

Требования к сборке металлических деталей перед сваркой.

Требования к сборке металлических деталей перед сваркой.Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей и прихваток, к рукояткам фиксирующих и зажимных устройств, а также к местам сварки.

Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме того, сборочно-сварочные приспособления должны обеспечивать наивыгоднейший порядок сборки и сварки: наименьшее число поворотов при наложении прихваток и сварных швов; свободный доступ для проверки размеров изделий и их легкий съем после изготовления; безопасность сборочно-сварочных работ.

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены; проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборка сварных конструкций, как правило, осуществляется либо по разметке

, либо с помощью шаблонов, упоров, фиксаторов или специальных приспособлений - кондукторов, облегчающих сборочные операции. Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

притупление кромок и зазоры между ними должны быть равномерными по всей длине;

кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25-30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50-80 мм;

500мм

500мм 50мм 50мм 50мм

50мм 50мм 50мм500мм