Файл: Основная часть основные требования, предъявляемые к сварным конструкциям.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

У

УВведение………………………………………………………………………

Глава 1. ОСНОВНАЯ ЧАСТЬ

-

Основные требования, предъявляемые к сварным конструкциям…. -

Организация рабочего места при изготовлении конструкции………

Глава 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Выбор сварочного оборудования и материалов……………………….

2.2. Подготовительно-сварочные работы……………………………………

2.3. Выбор режима сварки……………………………………………………

2.4. Технология выполнения сварных швов…………………………………

2.5. Деформации и напряжения при сварке………………………………….

2.6. Выбор методов контроля заданной сварной конструкции…………….

Глава3. ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ ЁМКОСТИ…………………………………………………………………….

Заключение……………………………………………………………………

Список используемой литературы…………………………………………..

Приложение…………………………………………………………………..

Введение

Способ получения неразъемных соединений деталей путем сварки и пайки был известен людям уже в глубокой древности. Так, в египетских пирамидах археологи нашли золотые изделия, детали которых спаивались между собой с помощью олова. А при раскопках итальянских Помпеев археологи обнаружили свинцовые водопроводные трубы с продольным паяным швом.

Ещё древним людям была известна и кузнечная (печная, горновая) сварка, сущность которой заключается в том, что соединяемые металлы нагреваются в печах или горнах до состояния пластичности, а затем деформируются с помощью молота в местах соединения.

Но по-настоящему сварка начала развиваться лишь в XIX веке. В 1880-е годы русские инженеры Н.Н. Бенардос и Н.Г.Славянов независимо друг от друга изобрели сварку с помощью электрического тока. Но их достижениям предшествовало изобретение другого русского ученого – В.В. Петрова. Именно он в 1802 году открыл явление электрической дуги – одного из видов электрического разряда в газовой среде и указал на возможность ее практического применения.

В середине XX века промышленный и строительный бум заставил ученых взяться за разработку различных способов сварки. Необходимо было научиться соединять элементы конструкций толщиной от нескольких микрометров до нескольких метров из самых различных материалов. Значительный вклад в развитие и внедрение в промышленность сварки внес академик Е.О. Патон - основатель Института электросварки (ИЭС) в Киеве (Украина). Ученые института под руководством Патона разработали прогрессивный способ автоматической сварки под флюсом. Разработка новых способов электросварки позволила применять ее

Сварка является одним из ведущих технологических процессов, как в области машиностроения, так и в строительной индустрии.

Листовые металлические конструкции относятся к ёмкостным сооружениям, предназначены для хранения, транспортировки и переработки различных материалов. Они появились в связи с интенсивной разработкой нефтяных месторождений и развитием нефтяной и химической промышленности. Широкое применение их началось с середины XIX века. В это время впервые были построены трубопроводы большой протяженности для транспортировки нефти и керосина.

Надо отметить, что в то время резервуары, строящиеся в других странах, имели прямоугольную форму с плоскими стенами и, как следствие, значительно, большую массу. К тому времени, уже изобретённая электросварка мирового распространения в промышленном строительстве ещё не получила, и первые резервуары имели корпуса, состоящие из металлических листов соединенные между собой часто поставленными заклепками.

Листовые конструкции представляют собой ёмкостные сооружения, состоящие в основном из тонкостенных металлических оболочек и совмещающие несущие и ограждающие функции. К ним относятся: резервуары для хранения нефти и нефтепродуктов, сжиженных газов, воды, газгольдеры для хранения газов, бункера и силосы для хранения различных сыпучих материалов, трубопроводы больших диаметров для транспортирования жидкостей, газов и расжиженных твердых веществ, специальные конструкции металлургической, химической и других отраслей промышленности: кожухи доменных печей, воздухо-нагревателей, пылиуловителей, дымовые и вентиляционные трубы.

К положению в пространстве листовые конструкции могут быть надземными, заглубленными, подземными, подводными. Они работают под действием гидростатического давления или вакуума, нагрузки от засыпки хранимых материалов, от внешней засыпки грунта, воспринимают сейсмические и ударные воздействия, находятся под действием низких, средних и высоких температур (от – 254 до + 400 C), в нейтральных или агрессивных средах. Конструкция - ёмкость квадратного сечения, выполненного в традиционном стиле при помощи сварки, чрезвычайно проста.

Данная сварная конструкция емкость под воду предназначена для запаса воды на садовом участке для полива или на случай пожара.

Цель выпускной квалификационной работы состоит в том, чтобы показать актуальность выбранной темы: «Технологи изготовления ёмкости квадратного сечения».

Емкость -это квадратная бочка из металла, изготовленная из листов, толщина которых может варьироваться от 2 до 3мм. Металлическую ёмкость квадратного сечения можно использовать как бочку для различных жидкостей. А на загородном участке или даче предпочтительнее отдаётся ёмкости под воду для полива. У емкостей, изготовленных из металлической листовой стали, есть много преимуществ, среди которых простота изготовления, пожаробезопасность, мобильность, низкая стоимость. Перед тем как начать изготовление ёмкость квадратного сечения, нужно определиться с размерами конструкции, из какой стали будет изготовлена данная конструкция -емкость.

Глава 1. ОСНОВНАЯ ЧАСТЬ

-

Основные требования, предъявляемые к сварным конструкциям

-

Организация рабочего места при изготовлении конструкции

Глава 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1. Выбор сварочного оборудования и материалов.

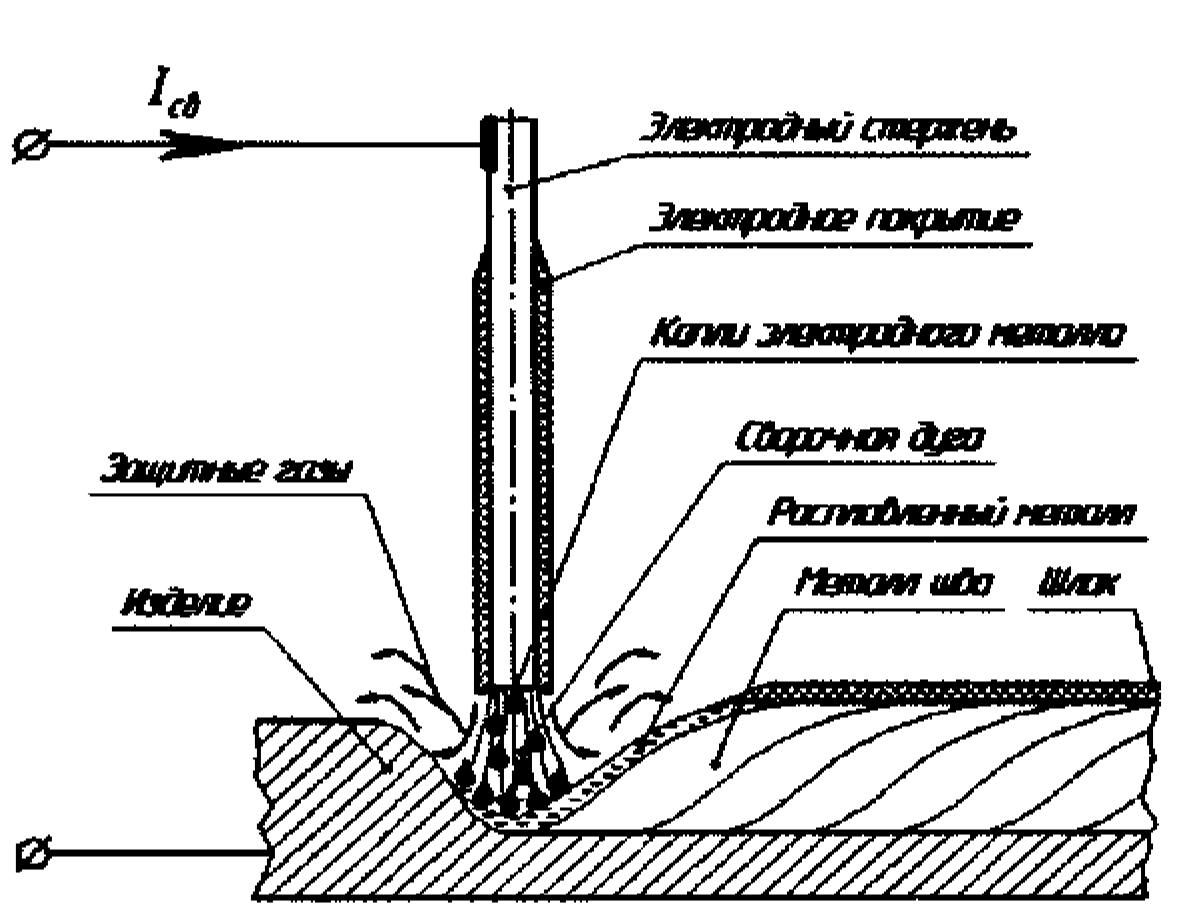

При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода. Кристаллизация основного металла и металла электродного стержня образует сварной шов.

Электрод состоит из электродного стержня и электродного покрытия (рисунок 2). Электродный стержень - сварочная проволока; электродное покрытие - многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют:

-

газообразующие: защитный газ; ионизирующий газ; -

шлакообразующие: для физической изоляции расплавленного металла от активных газов атмосферного воздуха; раскислители; рафинирующие элементы; легирующие элементы; -

связующие; -

пластификаторы.

Рисунок 2 - Схема сварки покрытым металлическим электродом

Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др.

Зажигание (возбуждение) производится двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 2-5 мм. Второй способ напоминает процесс зажигания спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении.

Достоинства способа:

-

простота оборудования; -

возможность сварки во всех пространственных положениях; -

возможность сварки в труднодоступных местах; -

быстрый, по времени переход от одного вида материала к другому; - большая номенклатура свариваемых металлов.

Недостатки способа:

-

большие материальные и временные затраты на подготовку сварщика; -

качество сварного соединения и его свойства во многом определяются субъективным фактором; -

низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия); -

вредные и тяжёлые условия труда; -

качество соединений зависит от квалификации сварщика.

Для изготовления емкости используют оборудование:

сварочный трансформатор служит для понижения напряжения сети с 220 или 380 В до безопасного, но достаточно для лёгкого зажигания и устойчивого горения электрической дуги (не более 80 В), а так же для регулировки силы сварочного тока.

Трансформаторы выпускаются в соответствии с соответствующими стандартами на номинальные силы тока 160; 250; 315; 400 и 500 А.

Конструктивно трансформаторы серии ТДМ относятся к группе трансформаторов стержневого типа. Для них характерны малый расход активных материалов, простота конструкции, высокие сварочные и энергетические показатели, широкие пределы регулирования тока.

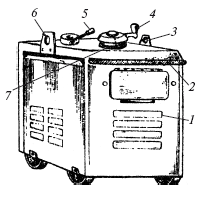

Одним из распространенных трансформаторов является ТДМ‑317. В нижней части сердечника трансформатора размещается первичная обмотка, состоящая из двух катушек, расположенных на двух стержнях. Катушки обмотки закреплены неподвижно. Вторичная обмотка, расположена на значительном расстоянии от первичной, катушки обмоток - соединены параллельно. Вторичная обмотка перемещается по сердечнику с помощью винта и рукоятки. Сварочный ток регулируется изменением расстояния между первичной и вторичной обмотками (рис 4).

Рисунок 4. Внешний вид передвижного сварочного трансформатора типа ТДМ‑317: 1– металлический кожух; 2– ручка для перемещения; 3– крышка; 4– рукоятка для плавного изменения сварочного тока; 5– переключатель диапазонов сварочного тока; 6–рым‑болты для подъема и разгрузки; 7– токоуказатель.

Трансформаторы ТДМ‑317, снабжены устройством снижения напряжения холостого хода, которое предназначено для повышения электробезопасности при сварочных работах во время обрыва дуги (холостой ход).

Конструкции трансформаторов серии ТДМ -317 весьма разнообразны. В зависимости от способа регулирования тока эти трансформаторы можно подразделить на две группы – с механическим и электрическим регулированием. В первую группу входят устройства, связанные с применением подвижных обмоток и секций магнитопроводов. Во вторую – устройства, связанные с подмагничиванием магнитопроводов постоянным током и тиристорным регулированием.

Технические данные трансформатора ТДМ-317

-Номинальный сварочный ток, 315А;

-номинальное рабочее напряжение 33В;

-пределы регулирования тока 60-370А;

-КПД 86%;

-коэффициент мощности 0,56;

-напряжение холостого хода 80В;

-продолжительность нагрузки ПН 60%;

-первичная мощность 20кВА;

- климатическое исполнение У2, Т5;

-габариты: длина 555мм, ширина 585мм, высота 818мм;

-масса 126кг.

Преимущества трансформатора:

1.Простота по устройству.

2.Имеет малые размеры и вес.

3.Имеет высокий КПД.

4.Расход электроэнергии в 2раза меньше чем у выпрямителя.

5.Отсутствует при сварке магнитное дутьё.

6.Хорошо применять в монтажных условиях.

Недостатки трансформатора:

1.Дуга горит неустойчиво.

2.Качество шва хуже, чем при сварке выпрямителем.

3.Чуствителен к колебаниям напряжения от сети.

4.Затруднена сварка на малом токе.

5.При сварке используют специальные электроды.

Инструменты применяемые при сварки коптильни:

Рисунок5.

Шлемы (маски) применяют для защиты лица сварщика от вредного действия лучей сварочной дуги и брызг расплавленного металла. Их изготовляют по ГОСТ 1361 из фибры черного матового цвета или специально обработанной фанеры. Щитки и шлемы должны иметь массу не более 0,6 кг. В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером120x60мм.

Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих хроническое заболевание глаз.