Файл: Основная часть основные требования, предъявляемые к сварным конструкциям.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке током до 500 А, среднее ЭС-300 — для сварки током до 300 А, более светлое стекло ЭС-100 — для сварки током 100 А и менее. Снаружи светофильтр защищают от брызг расплавленного металла обычным прозрачным стеклом, которое нужно 2—3 раза в месяц заменять новым.

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной электродуговой сварке.

Рисунок7.

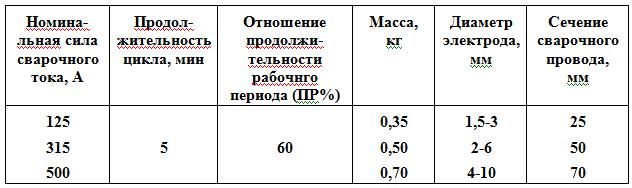

Рисунок7.Основные параметры электрододержателей указаны в таблице3.

Таблице3.

Электрододержатели должны допускать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° коси электрододержателя. Конструкция электрододержателя должна обеспечить время на смену электрода не более 4 с. Токоведущие части электрододержателей должны быть надежно изолированы от случайного соприкосновения со свариваемым изделием или руками сварщика. Сопротивление изоляции должно быть не менее 5Мом.

Изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500В при частоте 50Гц.

Превышение температуры наружной поверхности рукоятки при номинальном режиме работы не должно быть более 55° С. Поперечное сечение рукоятки на длине, охватываемой ладонью сварщика, должно вписываться в круг диаметром не более 40 мм.

Электрододержатели должны обладать достаточной механической прочностью.

Рисунок 8.

Рисунок 8. Рисунок 9.

Рисунок 9.- стальные щетки ( широкая и узкая) для очистки свариваемых кромок и поверхностей швов (ТУ 406-297);

Рисунок10.

Рисунок10.- слесарный молоток по ГОСТ 2310-77 и зубило длинной не менее 150 мм по ГОСТ 7211 для вырубки мелких дефектов;

Рисунок 11.

Рисунок 11.- набор шаблонов для промера размеров швов;

- персональное клеймо для клеймения швов.

- напильник (ГОСТ 1465);

- плоскогубцы комбинированные по ГОСТ 5547-75; - молоток № 8 по ГОСТ 2310;

- зубило длиной не менее 150 мм или пневмозубило;

- тара для флюса;

- совок;

- пневмошлифмашинка с зачистными кругами по ГОСТ 21963;

- персональное клеймо для клеймения швов.

Сварочные провода служат для подвода тока от сварочной машины или трансформатора к электроде держателю и свариваемому изделию. Э1ектрододержатели снабжают гибким изолированным проводом ПРГ (провод резиновый гибкий) или ПРГН (провод резиновый гибкий нейритовый), сплетенным из большого количества медных, отожженных и

пролуженных проволочек диаметром 0,18—0,2 мм.

Рисунок 12.

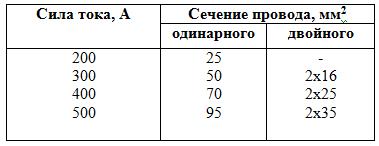

Рекомендуемые сечения сварочного провода приведены в табл. 2.

Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи.

Таблица 4.

2.2. Подготовительно- сборочные работы.

Исходным материалом для производства сварочных работ является прокат. Перед сваркой после подбора металла по размерам и маркам стали необходимо выполнять следующие операции: правку, резку, обработку кромок и очистку под сварку. Наиболее частыми видами деформаций листовой стали являются волнистость, местные выпучины и вогнутости, заломленные кромки, серповидность в плоскости листа.

Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах. Изготовление деталей для изготовления коптильни после предварительной обработки осуществляют рядом последовательных технологических операций: разметка, гибка деталей.

Разметка представляет собой нанесение на металл конфигураций заготовки. Разметку осуществляют с припуском. Припуск-это разность между размером заготовки и чистым размером детали. Припуск снимают при последующей обработке. Для разметки деталей при изготовлении емкости применяют разметочные столы или плиты необходимых размеров.

Для изготовления емкости размером, используют рулетку, наносят разметку деталей на металл. Технологический процесс ручной дуговой сварки предполагает определённый порядок операций по выполнению сварного шва.

Подготовка кромок металла для изготовления емкости под сварку: сборку свариваемых торцов изделия, прихватка, выбор режимов сварки, контроль сварного соединения, термообработка сварного шва.

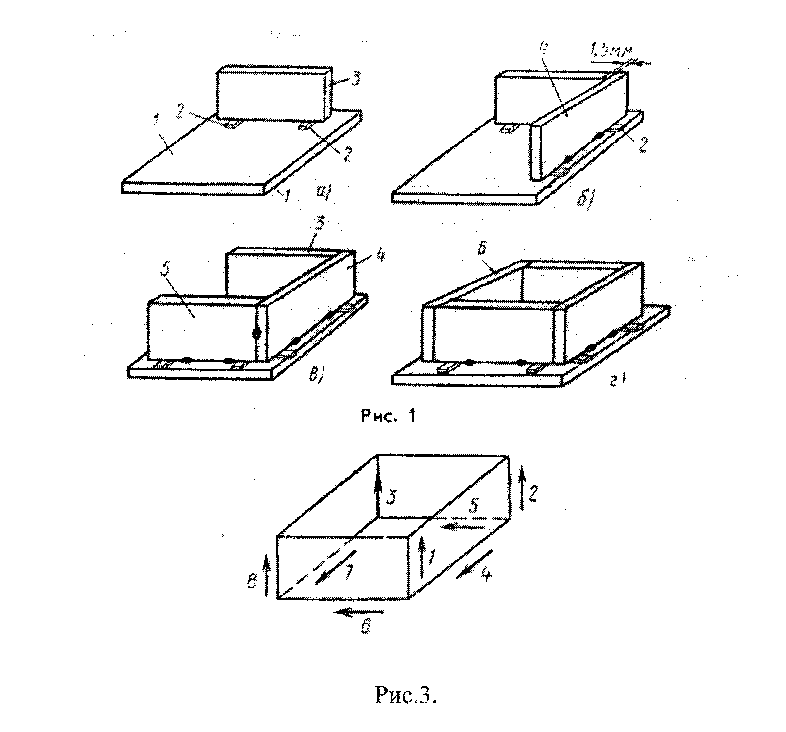

Сборка является ответственной операцией технологического процесса сварки, так как от точного шва зависит его прочность. Применяются следующие способы сборки и сварки емкости:

-сборка конструкции емкости в целом с последующей сваркой.

После сборки кромок сварного соединения их сваривают однослойным швом, называемым прихваткой. Располагают прихватки по всей длине сварочного шва. Длина прихваток 5-10ммс с шагом 100мм. Используя сварочное оборудование-трансформатор, следует произвести прихватки , к днищу прихватить большие 2 боковины, затем 2 малые боковины. Применяемые электроды должны иметь диаметр 3мм в соответствии с толщиной металла. Сварку начинают выполнять с боковин в направлении к днищу, желательно крест на крест, чтобы не было деформации коптильни. Для увеличения прочности, следует проварить все швы в нижнем положении сплошным швом.

-

Выбор режима сварки.

| Lд = (1,1-1,2)*d, мм | (4) |

| Lд =1,2*3 = 3,6 мм | Uд=9+2*2,4 = 14 В |

Принимаем напряжение равное 14 В.

Скорость сварки.

Скорость сварки м/ч при ручном дуговом способе штучными электродами определяется по формуле.

(5)

(5)где

- плотность наплавленного металла

- плотность наплавленного металла  стали =7,85 г/см3.

стали =7,85 г/см3.Fн. - площадь поперечного сечения шва см2

Сварка емкостей круглого сечения выполняется во всех пространственных положениях, сила тока зависит, от толщины метала и от пространственного положения. S=до 3мм. S=больше 3мм.

IСВ =30*dk.

IСВ=(20+6d)*dk

K=для сварки в нижнем положении 1

K= для сварки в горизонтальном 0.9

K=для сварки в потолочном положении 0.8

IСВ=250 в нижнем положении; IСВ=200в горизонталь

-

Технология выполнения сварных швов

2.5.Деформации и напряжения при сварке

При больших скоростях охлаждения высокоуглеродистых сталей аустенит образует мартенситную структуру, менее плотную, чем аустенит; этот процесс сопровождается увеличением объема. При сварке низкоуглеродистой стали напряжения, возникающие от структурных превращений, небольшие и практического значения не имеют. Стали, содержащие более 0,35% углерода, и большинство склонных к закалке легированных сталей дают значительные объемные изменения от структурных превращений. Вследствие этого развивающиеся напряжения оказываются достаточными для возникновения трещин в шве.

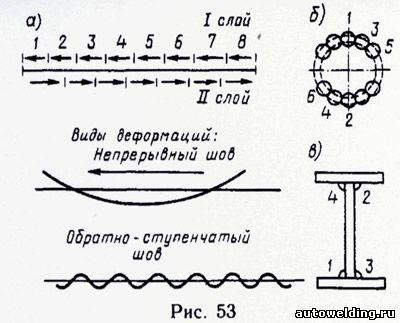

Уменьшения внутренних напряжений достигают следующими мерами. Длинные швы выполняют обратноступенчатым способом на проход. Многослойную сварку выполняют каскадным способом или горкой. При этом хорошие результаты дает послойная проковка шва (кроме первого и последнего слоя). Швы накладывают с таким расчетом, чтобы последующий шов вызывал деформации, обратные возникшим от предыдущего шва

Последовательность выполнения швов должна допускать свободную деформацию элементов конструкций. Например, при сварке емкости квадратного сечения из нескольких листов следует в первую очередь выполнять швы, соединяющие листы полос, и лишь затем швы, соединяющие эти полосы между собой.

У сталей, склонных к образованию закалочных структур, резкое охлаждение сварного шва и околошовной зоны вызывает значительные внутренние напряжения и даже появление трещин в наплавленном металле. Для уменьшения разности температур в изделии и обеспечения медленного охлаждения применяют предварительный подогрев изделия. При сварке в условиях низких температур такой подогрев обязателен даже для низкоуглеродистых сталей.

Основные причины деформации.

Неравномерный нагрев металла

Коэффициент линейного расширения

Литейная усадка расплавленного металла

Изменения в структуре металла.

2.6. Выбор методов контроля заданной сварной конструкции

Глава 3.ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ

ЁМКОСТИ

Заключение

Список использованной литературы

1. Алёшин Н.П., Щербинский В.Г. Контроль качества сварочных работ М., Высшая школа, 2016.

2. ВиноградовВ.С.Оборудование и технология дуговой автоматической и механизированной сварки.- Москва.: высшая школа; Изд.центр «Академия»,2016-319с.

3. Лупачев Н.М. Сварочные работы: Учеб.для нач. проф. Образования.- 1-е изд., стереотип, М., ИРПО, Изд. Центр Академия, 2017, 270с.

4. Маслов В.И., Сварочные работы. М.: МРПО, 2016г.

5. Николаев Г.А., Куркин С.А., Сварные конструкции. М.: Высшая школа, 1983.

6. Николаев Г.А., Куркин С.А.,Винокуров В.А. Сварочные конструкции. Технология изготовления.Автоматизация производства и проектирование сварных конструкций.- М.: Высшая школа, 1999-344с.

7. Стеклов Р.М. Основы сварочного производства, М., Высшая школа,

2015,290с.