Файл: Отчет по учебной практике на заводе Ростсельмаш в период с 08 июля 2013г по 22 июля.docx

Добавлен: 30.10.2023

Просмотров: 329

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

«Нива – эффект» - классический образец комбайна. Более 30 лет на конвейере. Абсолютный мировой рекордсмен по объёму выпуска – более двух миллионов единиц техники. Привлекает покупателей отличным соотношением производительности, доступной цены и низких затрат на содержание.

-

ACROS 530 – изначально спроектирован в качестве нового лидера в 5-м классе зерноуборочных комбайнов. На 10% производительнее своего предшественника и обеспечивает более низкую себестоимость тонны убранного зерна.

-

DON 680M – высокопроизводительный универсальный самоходный кормоуборочный комбайн. Предназначен для скашивания трав и грубостебельных культур, в том числе кукурузы в фазе восковой спелости зерна, подбора массы из валков с одновременным измельчением и погрузкой в транспортное средство.

-

RSM 181 (TORUM 740) – роторный комбайн. РСМ приступил к разработке нового роторного комбайна в 2005. В 2006 – 2007 гг. опытные экземпляры комбайна прошли серию испытаний на российских и европейских машиноиспытательных станциях. В 2007 комбайн после комплексных испытаний в Чехии, проведенных чешской государственной организацией SZZPLS (Прага), имеющий аккредитацию в Евросоюзе, получил сертификат соответствия нормам ЕС по безопасности и право маркироваться знаком ЕС. В 2008 году компания выпустила опытно – промышленную практику комбайнов RSM 181, которая была отправлена на государственные испытания, а также в различные регионы России для тестирования в реальных условиях эксплуатации в течение полного уборочного сезона.

В 2009 году было выпущено более 200 новых машин TORUM 740, в 2010 году завод вышел на проектную мощность – 500 комбайнов в год. Инвестиции в производство новой машины составили 700 млн руб.

Основные конкуренты «Ростсельмаш» в РФ – Красноярский завод комбайнов (КЗК), «Гомсельмаш» (Белоруссия), западные производители Class, John Deere, Case NewHolland.

Тракторы.

С 2008 года РСМ наладил продажи в России канадских тракторов Buhler – VERSATILE.

Торговые марки.

-

Rostselmash

На рынке сельскохозяйственной техники уже более 80 лет. Зерно- и кормоуборочные комбайны Rostselmash зарекомендовали как высокопроизводительные, экономически эффективные, надежные машины. На сегодняшний день бренд включает в себя 17 типов сельскохозяйственной техники, более 100 моделей и модификаций.

-

Versatile

Бренд из Канады, ведущий свою историю с 1966 года. Под маркой Versatile выпускаются мощные и производительные тракторы, востребованные в любое время года и в любых агроклиматических условиях. Продукция делится на несколько серий, отличающихся техническими характеристиками, что даёт возможность сделать оптимальный выбор для хозяйства. С 2009 года под брендом VERSATILE выпускаются прицепные и самоходные опрыскиватели.

-

Farm King

Под этим брендом в Канаде и США выпускается широкий спектр навесной и прицепной тракторной техники. С помощью продукции Farm King конечный потребитель может получить максимум от возможностей машин марки Versatile. Помимо этого, с 2010 года под этим брендом будут выпускаться погрузчики зерна, которые применяются для ссыпки зерна для хранения на ферме.

День 1.

Посещение Ростовского Прессово – Раскройного Завода (РПРЗ).

РПРЗ – крупнейший завод России, поставляющий детали холодной листовой штамповки и лазерной резки на конвейер машиностроительных предприятий, в том числе и для завода Ростсельмаш.

Основные направления работы РПРЗ:

- холодная листовая штамповка металла;

- раскрой металла;

- лазерная резка металла.

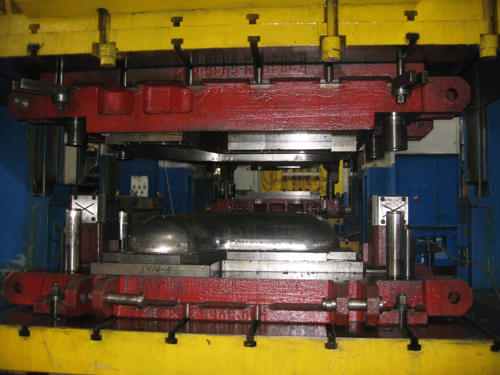

Холодная листовая штамповка металла – востребованная услуга в сфере металлообработки. Холодной листовой штамповкой называют штамповку деталей из листового, ленточного или полосового материала, осуществленную без значительного изменения его толщины. Холодной листовой штамповкой обрабатывают сталь, цветные металлы, а также некоторые неметаллические материалы.

Листовая штамповка – метод изготовления плоских и объёмных тонкостенных изделий с помощью штампов на прессах или без применения прессов. Листовая штамповка даёт хорошую экономию в использовании металла, и обеспечивает высокую производительность.

Холодная штамповка – метод обработки давлением, который позволяет получить детали, часто не требующие дальнейшей обработки. При такой штамповке используются углеродная и легированная сталь, алюминий и его сплавы, медь и её сплавы, а также картон, эбонит, кожа, резина и т.д., поставляемые в виде листов, лент и полос.

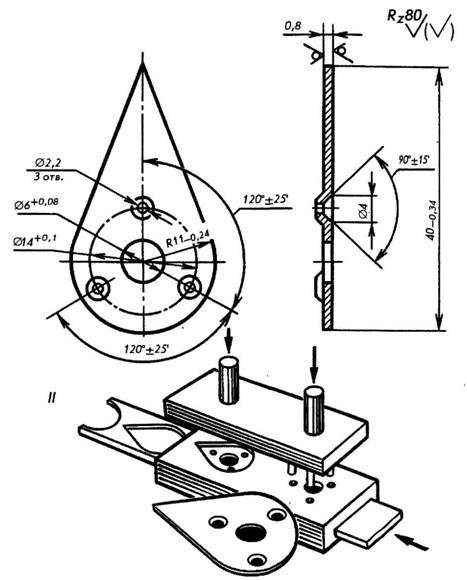

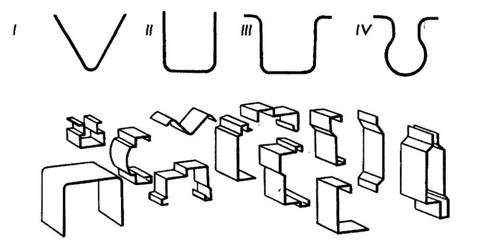

Операции листовой штамповки делятся на 2 группы: разделительные операции (резка, вырубка, пробивка) и формоизменяющие операции (гибка, вытяжка, отбортовка, обжим, формовка).

Резка – отделение части заготовки по заданной линии. Операции резки производятся при помощи вибрационных, дисковых или гильотинных ножниц.

Вырубка – получение заготовки замкнутого контура.

Пробивка – получение в детали отверстие нужной формы.

Гибка – операция, при помощи которой заготовке придают изогнутую форму.

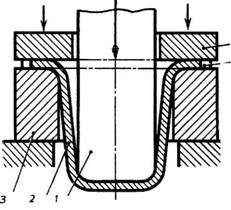

Вытяжка – операция, при помощи которой плоскую заготовку превращают в полуфабрикат. При помощи вытяжки изготавливают цилиндрические, коробчатые, конические, полусферические детали.

Отбортовка – операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий. Применяется для образования горловин у плоских деталей.

Обжим – операция уменьшения концевой части деталей.

Формовка – операция изменения форсы с сохранением конфигурации наружного контура детали.

Общее количество прессового оборудования РПРЗ – более 500 единиц.

Раскрой металла.

Возможности оборудования, которое имеется в наличии у завода, позволяет обработать металл из рулонов с одновременной размоткой, правкой и резкой в продольном и поперечном направлениях.

В прессово-раскройном цехе осуществляется раскрой металла толщиной от 0,5 мм до 20мм. Люди работают с современными гидравлическими ножницами, которые предназначены для точной резки заготовок.

Настройка с помощью ЧПУ позволяет отрезать листовые заготовки с точностью ± 0,2 мм на тонком металле до 3-х мм и с точностью ± 0,3 мм от 3-х до 6 мм.

Лазерная резка металла.

Производство РПРЗ по лазерному раскрою металла является крупнейшим в Европе и насчитывает 18 единиц оборудования. Люди работают на современном оборудовании.

Резка производится лазерным лучом на большой мощности, который сфокусирован на разрезаемой поверхности. Изначально луч имеет ширину от нескольких мм до нескольких см, и разрезать ничего не может, а только разогреть. Для того, чтоб луч начал разрезать металл, на его пути устанавливается оптическая линза, которая фокусирует луч на месте разреза. И это позволяет вырезать из материала необходимую деталь или изделие. После фокусировки ширина луча становится 0,2 мм. Лазерная резка производится на современном оборудовании с ЧПУ. Первоначально лучом прожигается отверстие в заготовке, затем происходит сама резка.

Разделяют две технологии лазерной резки – резка в среде кислорода низкого давления и резка в среде инертного газа (азот или аргон) высокого давления.

Лазерная резка обладает значительными преимуществами перед другими способами резки, обеспечивает высокое качество и производительность, позволяет сократить сроки изготовления.

День 2.

Посещение сварочно-покрасочного и сборочного производств.

Сварка – технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве. На заводе сварка применяется для соединения металлов и их сплавов. Ростсельмаш оборудован современной техникой, закупленной в Германии.

В 2010 году на участке был реализован самый масштабный проект по модернизации сварочного производства Ростсельмаша последних лет. Было запущено новое оборудование ведущего производителя промышленных роботов – немецкой компании KUKA. Сварочный комплекс позволяет выпускать 25 кабин в смену. Производство представляет собой мозаику, часть которой отвечает за определённый элемент свариваемого узла. Оператор отвечает за программирование комплекса и последовательно закладывает на участки сварки детали, из которых в будущем родится кабина.

Главный сборочный конвейер Ростсельмаша рассчитан на одновременный монтаж 80 машин. Это пластинчатый конвейер, движущийся с максимальной скоростью 1 такт в 8 минут. Здесь ведётся монтаж основных серийных моделей комбайнов (NIVA, VECTOR, ACROS, DON 680M) из основных узлов (шасси, молотильная установка, бункер, двигатель, каркас), сборка которых осуществляется на боковых – вспомогательных конвейерах.

Цех сборки новой техники был организован в 2009 году в связи с постановкой на производство роторного зерноуборочного комбайна TORUM. Второй сборочный конвейер – это ленточный конвейер, рассчитанный на монтаж 10 машин одновременно. На нём ведётся сборка техники, выпускающейся небольшими партиями.

Всего в двух сборочных цехах предприятия ведётся сборка зерноуборочных комбайнов четырёх типов (NIVA, VECTOR, ACROS, TORUM), двух моделей кормоуборочных тракторов (DON 680M, RSM1401), а также адаптеров и оборудования: зерновые жатки трёх типов, роторная кормоуборочная жатка, измельчитель – разбрасыватель. Также предприятие самостоятельно осуществляет сборку таких основных узлов как барабаны различных типов, ротор, молотильный аппарат, наклонная камера, каркас очистки, бункер, кабина, моторная установка, мосты ведущих и управляемых колёс и др.

День 3.

Посещение литейного завода.

Ростовский литейный завод (РЛЗ) – крупнейший завод на юге России, а основан был как литейное производство Ростсельмаша. Завод выпускает детали для таких отраслей как: сельхозмашиностроение, автомобилестроение, железнодорожный транспорт, электротехника, и т.д.

В состав завода входят 9 цехов:

- цех серого чугуна;

Отливки из серого чугуна – массовое и крупносерийное производство марок СЧ18, СЧ20. Масса отливок – от 0,155 кг до 100 кг. Толщина тела от 6мм. Выплавка металла производится в коксовых вагранках производительностью 15 т/час. Плавка сплава серого чугуна ведется в вагранках. Производство стержней ведется по горячим стержневым ящикам из плакированной стержневой смеси на смоле. Для приготовления формовочных и стержневых смесей используются бегуны непрерывного и периодического действия. Стержни изготавливаются как по горячим ящикам, так и на пескострельных машинах и вручную с последующей тепловой сушкой. Очистка литья производится в галтовочных барабанах, дробометных барабанах и камерах, на наждачных станках. Отливки при необходимости грунтуются.