Файл: Выпускная квалификационная работа шарков Алексей Демьянович.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 81

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Одной из главных тенденций развития сварки в настоящее время является расширение её применения в самых разных условиях механизации и автоматизации сварочных процессов специализации сварного производства.

Современное промышленное строительство немыслимо без широкого применения металлопроката металлических конструкций и трубопроводов.

Основным видом неразъемного соединения элементов металлоконструкций и труб в трубопроводы остается сварка во всевозрастающем наборе.

Идея сварки в защитном газе была предложена в XIX веке Н.Н. Бернадосом. В 20х годах в США инженер Александр и физик Лэнгмюр осуществили сварку стержневым электродом в смесях газов. В 1825г. Лэнгмюр разработал сварку косвенного действия с неплавящимся вольфрамовым электродом и применением в составе защитной среды водорода.

Первое сообщение за рубежом о сварке в инертном газе вольфрамовым электродом появилось в начале 40х годов.

В настоящее время имеется много разновидностей сварки в защитных

газах которые получили широкое распространение на производстве, как у нас, так и за рубежом. По объему применения, сварка в СО2составляет около 90%, на сварку в аргоне приходится 9%, остальное на сварку в смесях газов.

Дуговая сварка в защитных газах имеет следующие преимущества

-

Широкая возможность механизации и автоматизации процесса; -

Отсутствие необходимости применения флюсов или покрытий; -

Возможность получения качественных соединений металлов и швов и расположения их в пространстве; -

Малая зона термического влияния и относительно небольшие деформации изделия в связи с высокой концентрацией дуги -

Доступность наблюдения за процессом сварки -

Отсутствие необходимости в зачистке швов

Все металлоконструкции делятся на строительные и технологические, согласно теме выпускной квалификационной работы выполняемая конструкция бункеры – емкость цилиндрический формы с коническим днищем. Применяются бункеры для хранения насыпных грузов и снабжены устройствами для загрузки и разгрузки сыпучих удобрений, зерна, песка.

ГЛАВА1. ОСНОВНАЯ ЧАСТЬ

1.1.Основные требования, предъявляемые к сварной конструкции

К стальным конструкциям каждой группы предъявляются особые требования, вызванные условиями ее работы, применяемым сортаментом стали, технологическими особенностями изготовления.

Бункеры – емкость цилиндрической формы с коническим днищем с составе технологической линии. Применяются, бункеры в аккумулирующих установках служат для хранения насыпных грузов и снабжены устройствами для загрузки и разгрузки емкостей. Для автоматизации управления бункерными устройствами устанавливают датчики уровня сыпучего материала в бункере. В качестве загрузочных бункерных устройств, применяют транспортирующие машины непрерывного и периодического действия. Из машин непрерывного действия для загрузки бункеров используют ковшевые элеваторы, а также конвейеры.

По назначению бункера можно разделить на:

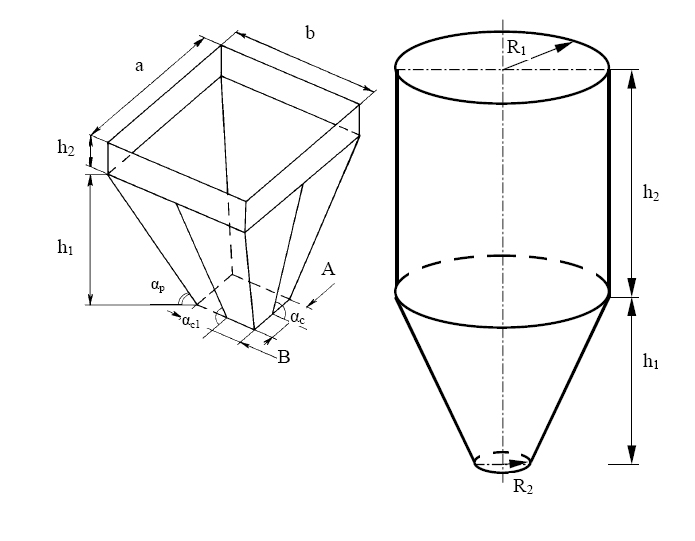

- технологические бункеры служат для хранения насыпных грузов и снабжены устройствами для загрузки и разгрузки емкостей. В основном они бывают цилиндрической формы (рис.1)

Рисунок 1. Технологический цилиндрический

- приёмные бункера предназначены для приема сыпучих материалов из транспортных средств, компенсируя неравномерность подачи в склад или в технологическую линию, поэтому размеры бункера должны обеспечивать достаточный фронт разгрузки;

- промежуточные бункера служат для операций, связанных с хранением и отпуском груза внутри производственно-технологических линий.

- отпускные бункера используются для накопления, кратковременного хранения и отгрузки сыпучего груза в тару и транспортные средства.

При проектировании ёмкостей типа бункер следует учитывать их геометрические размеры и формы, отвечающие ряду условий:

1) соответствие геометрической вместимости бункера требуемому объему размещаемого материала;

2) отсутствие торможения частиц материала на наклонных стенках бункера;

3) беспрепятственный выпуск материала через разгрузочное отверстие;

4) обеспечение требуемой производительности по выдаче материала из бункера.

При проведении предварительных расчётов объёма, вместимости и производительности бункеров необходимо учитывать расчеты нагрузок на стенки бункера.

Наибольшее давление на стенки бункеров оказывают насыпные грузы, близкие по свойствам к жидкости. Например, сильно аэрированные насыпные грузы, содержащие большое количество влаги и имеющие характер суспензии, а также грузы, находящиеся в состоянии таких интенсивных вибраций, что нарушается постоянство давления на стенки.

Как правило, ёмкости оснащаются механизмами, обеспечивающими стабилизацию их функционирования, среди них технологически важными являются:

загрузочные приспособления, затворы, питатели, а также различного типа дозирующие устройства. Загрузочные приспособления – технические средства, предназначенные для оптимизации заполнения ёмкости сыпучими-материалами.

Затворы – служат для регулирования и перекрытия потока сыпучего материала из выпускных отверстий бункера.

Питатели – механизмы, при помощи которых осуществляется равномерная регулируемая подача сыпучих материалов из ёмкостей в технологическую линию (непосредственно, или через промежуточные ёмкости).

В выпускной квалификационной работе рассматривается приёмны

бункер круглого сечения для сыпучих материалов.

1.2 Организация рабочего места при изготовлении конструкции

Рабочее место называется постом, служащим для выполнения сварных работ оборудованное всеми необходимыми для производства сварных работ, сварочный пост укомплектован: источником питания, электропроводом, а также различным инструментом. Он может быть стационарным и передвижным. Рабочие кабины служат для защиты от излучения дуги в постоянных местах сварки.

Согласно правилам охраны труда стены кабин лучше окрашивать в светло-серый цвет. Такой тип окраски способствует лучшему поглощению ультрафиолетовых лучей. Кроме того, в кабине должно быть хорошее освещение и вентиляция.

Рабочий стол сварщика не должен превышать высоту 0,6-0,7м. Фибровые маски и щитки защищают глаза и лицо сварщика от вредных излучений. Внутренняя сторона щитков и масок должна иметь матовую гладкую поверхность черного цвета. Защиту от излучений обеспечивают и темно-зелёные светофильтры. Сварочные кабеля служат для подвода тока. Сварочный пост для изготовления цилиндрического бункера, включает в себя:

-

Ящик для ключей -

Трансформатор или преобразователь -

Резиновый коврик -

Спецодежда -

Пенал для электродов -

Освещение -

Ящик для огарков -

Рулетка -

Болгарка с дисками -

Щетка по метлу -

Вытяжка

Рабочее место не должно быть захламлено, поскольку это предаёт неудобство сварщику, и он можно получить травму, поэтому необходимо содержать рабочее место в чистоте. Рабоче место предназначено для выполнения работ определённого вида и должно быть, оснащено и оборудованием, приспособлениями, материалами, необходимыми для их проведения.

На рабочем месте должны находиться рабочие и контрольно-измерительные инструменты, необходимые для выполнения заданной операции.

1.3 Технологическая схема изготовления конструкции

1.4 Выбор материала конструкции и оборудования

Для изготовления сварной конструкции- бункера круглого сечения для сыпучих материалов применяется сталь марки Сталь С245 из листового (ГОСТ 9903-88) и широкополосного универсального проката по ГОСТ 82 предназначенных для строительных стальных конструкций со сварными и другими соединениями.

Химический состав стали С245 по сплавочному анализу ковшовой пробы должен соответствовать нормам, приведенным в табл. 1 (табл. ГОСТ 27772-88).

Таблица 1

| C | Si | Mn | Ni | S | P | Cr | N | Cu |

| до 0.22 | 0.05 - 0.15 | до 0.65 | до 0.3 | до 0.05 | до 0.04 | до 0.3 | до 0.012 | до 0.3 |

Сталь марки, С245 имеет хорошую свариваемость, что позволяет изготавливать из листового проката этой марки сложные конструкции для химической, нефтяной, строительной, судостроительной и других отраслей. Высокая механическая устойчивость к низким температурам также позволяет с успехом применять сталь марки С245 при низких температурах.

Сварка этой стали может производиться без подогрева. Так как углерода в стали мало, то сварка ее довольно проста, причем сталь не закаливается и не перегревается в процессе сварки, благодаря чему не происходит снижение пластических свойств или увеличение ее зернистости. К плюсам применения этой стали можно отнести также, что она не склонна к отпускной хрупкости и ее вязкость не снижается после отпуска. Вышеприведенными свойствами объясняется удобство использования С245 от других сталей с большим содержанием углерода или присадок, которые хуже варятся и меняют свойства после термообработки. Для сварки С245 можно применять любые электроды (например, Э42А и Э50А) и сварочные проволоки марки (Св08, Св08А, Св08ГСА, Св08Г2С, Св18ХГС), предназначенные для низколегированных и малоуглеродистых сталей,

Материалом для изготовления выбираю сталь марки С245, свойства которой полностью соответствует всем требованиям эксплуатационных условий заданной конструкции.

Выбор способа дуговой сварки определяется формой изделия, стремлением высокой производительности процесса, возможность его выполнения заводских условиях. Так же на выбор способов сварки конструкций влияет типы сварных швов и соединений, толщина и свойства материала. Способ должен обеспечить получения качественного соединения с полным проплавлением металла стыка.

Полуавтоматическая сварка в среде защитном газе (ГОСТ 14771—76*) позволяет сваривать металлы и сплавы толщиной от десятых долей до десятков миллиметров. Сталь С245 можно сваривать всеми видами и способами сварки, но с учетом всех вышеперечисленных факторов рассматриваю как наиболее универсальные и оптимальные два способа сварки: автоматическую и полуавтоматическую в среде СО2 сплошной и порошковой проволоками. Преимущество процесса сварки в СО2 порошковой проволокой: маневренность процесса, универсальность, хорошее качество формирования шва, возможность управлять механическими свойствами наплавленного металла путем введения в покрытие различных легирующих элементов. Технологическими преимуществами являются относительная простота процесса сварки, возможность автоматизировать и механизировать сварку коротких швов, находящихся в различных пространственных положениях, в том числе сварку неповоротных стыков.

Преимущества механизированной сварки в среде СО2:

1. Хорошее наблюдение за процессом формирования шва;

2. Несложность обращения с оборудованием сварки;

3. Локальность источника тепла дает при сварке минимальную зону термического влияния;

4. Небольшой объем шлаков, участвующих в процессе сварки в СО2, позволяет получать швы высокого качества;

5. Мелкокапельный и струйный перенос металла в сварочную ванну обеспечивает формирование более качественных швов, чем при РДС,

6. Применение механизированной сварки в СО2 дает возможность сварить все сварные швы за один проход и в нижнем положении.