Файл: Выпускная квалификационная работа шарков Алексей Демьянович.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 86

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

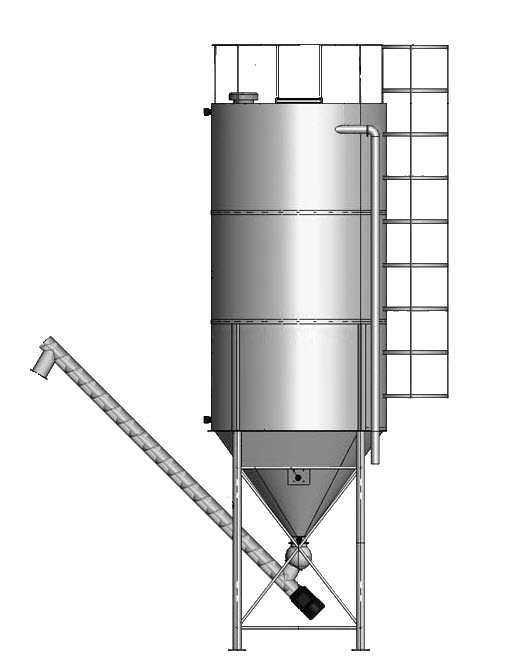

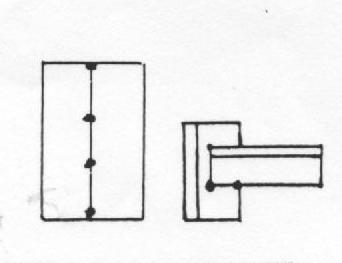

Последовательность сборки бункера в установке:

- первая стенка укладывается на продольные рамы портала стенда:

- вторая стенка укладывается на продольные рамы так, чтобы кромки листа были перпендикулярны к кромкам первой стенки и прихватываются;

- третья стенка укладывается на продольные рамы так, чтобы кромки листа были перпендикулярны к кромкам первой стенки и прихватываются;

- четвертая стенка укладывается на кромки второй и третьей стенок и прихватываются.

После каждой стыковки проверяется и корректируется взаимное расположение листов (наличие прямого угла, совпадение осей, минимальный зазор.

Производят сварку собранного бункера. Сварку узлов выполняют от середины к краям. Кантуют бункер на 180° и производят в таком же порядке сварку узлов со всех сторон.

После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции.

Помимо описанной в общих чертах сборки и сварки бункера, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. В процессе сварки конструкции бункера необходимо ее несколько раз кантовать для сварки со всех сторон. Если габаритные размеры конструкции не слишком велики, то сборку и сварку целесообразно выполнять в специальном, поворотном кантователе. Это облегчает доступ к наложению швов и уменьшает трудоемкость выполнения кантовки.

Помимо описанной в общих чертах сборки и сварки бункера, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. В процессе сварки конструкции бункера необходимо ее несколько раз кантовать для сварки со всех сторон. Если габаритные размеры конструкции не слишком велики, то сборку и сварку целесообразно выполнять в специальном, поворотном кантователе. Это облегчает доступ к наложению швов и уменьшает трудоемкость выполнения кантовки.Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки. Технические условия на изготовление сварных конструкций находятся в ОГС или в бюро сборки и сварки.

В качестве основных материалов, применяемых для изготовления ответственных сварных конструкций, работающих при динамических нагрузках должны применяться легированные стали по ГОСТ 19281-89 или углеродистые обыкновенного качества не ниже марки Ст3пс по ГОСТ 380-94. Для неответственных сварных конструкций должны применяться стали не ниже марки Ст3пс по ГОСТ 380-94.

Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков

, а при отсутствии сертификата – данными испытаний лабораторий завода.

При ручной дуговой сварке должны применяться электроды не ниже типа Э42А по ГОСТ 9467-75 со стержнем из проволоки Св-08 по ГОСТ 2246-70.

При сварке в углекислом газе должна применяться проволока не ниже Св-08Г2С по ГОСТ 2246-70.

Сварочная проволока не должна иметь ржавчины, масла и других загрязнений.

2.2.Эскиз изделия

2.3.Ведомость на металл для изготовления конструкции

| | | | | |

| | | | | |

| | | | | |

| | | | | |

2.5.Технологическая карта на изделие

| № | Наименование операции | эскиз | Применяемые материалы и инструмент |

| 1 | Подготовка, очистка и обработка металла |  | Молоток и металлическая щётка Зачистить до блеска |

| 2 | Разметка: уголок, полосовой металл, труба. |  | чертилка, угольник, линейка, мел. Разметка по ГОСТу |

| 3 | Разметка элементов ёмкости. |  | Размечаем трубы, лист железа и уголок. Металлический метр, мел, циркуль. |

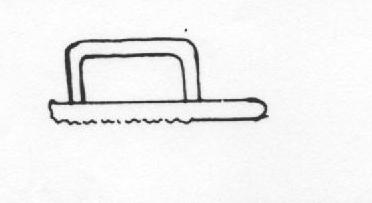

| 4 | резка |  | Резка труб, заглушек, отверстий для горловины, резка уголка под подставку. Резак, баллоны пропана и кислорода, рукава. |

| 5 | Резка уголка металла |  | Ножовка и тиски.Резка должна быть согласно разметкам. |

| 6 | Снятие фаски |  | Наждак. Под углом 450 |

| 7 | зачистка |  | Зачищаем кромки элементов ёмкости после резки. напильник |

| 8 | Сборка изделия под сварку. |  | Струбцины, прихватки. |

| 9 | сборка |  | Прихватываем горловину, заглушки и собираем детали подставки. Сварочный генератор, молоток, мел. |

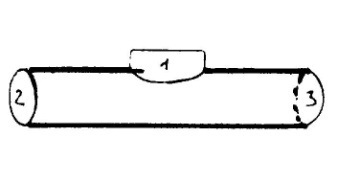

| 10 | |  | Не допускать брака при сварке полуавтоматом в углекислоте |

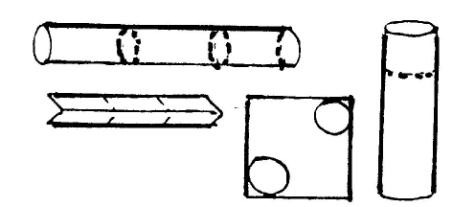

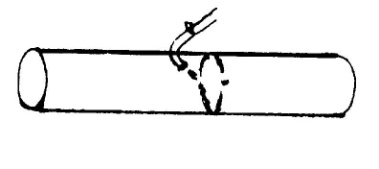

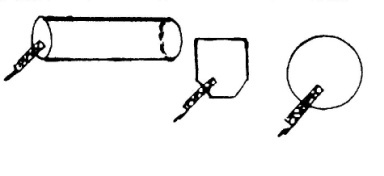

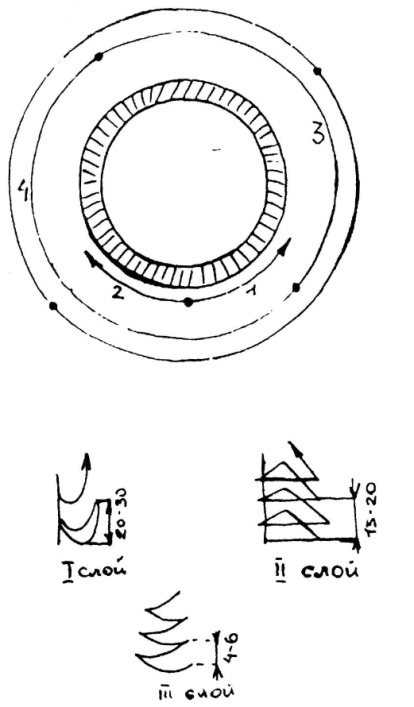

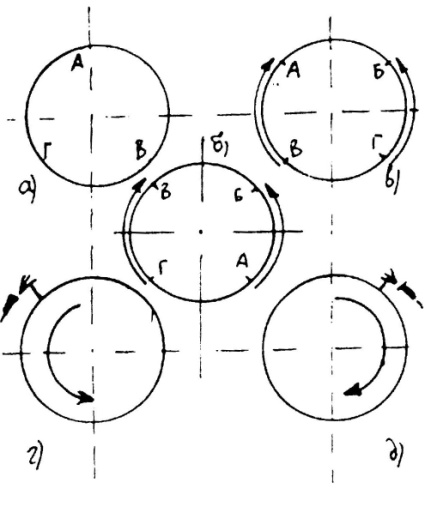

| 11 | Поузловая сварка бункера круглого сечения |  | Сварка левой заглушки. Делим шов на 6 частей и сначала свариваем снизу – вверх боковых участков в потолочном положении и замыкаем стык сваркой навстречу друг другу верхних участков. Сварка выполняется сварочной проволокой диаметром 0,9мм , 1 слой 3 мм при токе 165 А, 2 слой – 4 мм при токе 140 А, 3 слой 4 мм при токе 160 А. Порядок наложения слоёв (рис. а). На рис. б схема движения конца электрода при сварке. |

| 12 | Полная сварка бункера круглого сечения |   | Обвариваем горловину, разделив шов на 4 части А-Б, Б-В, В-Г, Г-А. Стык соединяется тремя прихватками (рис. а). Электродная прволока0,9 мм при токе 150 А. Проваривают участок А-Б и Г-В узким валиком в направлении снизу вверх (рис. б), а затем, перевернув трубу на 900, участок Г-А и В-Б (рис.в). После этого электродной проволокой диаметром 1,2мм при токе 160А накладывают 2-е и 3-и слои (рис |

ГЛАВА 3.ТЕХНИКА ВЫПОЛНЕНИЯ СВАРНЫХ ШВОВ

3.1 Деформации и напряжения при сварке

К сварке ответственных сборочных единиц должны допускаться только аттестованные сварщики имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены.

Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно.

Профилактический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц.

Изготовление стальных сварных конструкции должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки.

Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении.

Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается, Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается.

Поверхности деталей в местах расположения сварных швов должны быть проверены перед сваркой. Свариваемые кромки должны быть сухими. Следы коррозии, грязи, масла и другие загрязнения не допускаются.

Зажигать дугу на основном металле, вне границ шва, и выводить кратер на основной металл запрещается.

Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, при сварке в углекислом газе, должны быть в соответствии с ГОСТ 14771-76.

По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу.

По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов, брызг металла, окалины и проверены сварщиком.

При контактной точечной сварке глубина вдавливания электрода в основной металл сварочной точки не должна превышать 20% от толщины тонкой детали, но не более 0,4 мм.

Увеличение диаметра контактной поверхности электрода в процессе сварки не должно превышать 10% от установленного техпроцессом размера.

При сборке под точечную сварку зазор между соприкасающимися поверхностями в местах расположения точек не должен превышать 0.5...0,8 мм.

При сварке штампованных деталей зазор не должен превышать 0,2...0,3 мм.

При контактной точечной сварке деталей разной толщины режим сварки следует устанавливать в соответствии с толщиной более тонкой детали.

После сборки деталей под сварку необходимо проверять зазоры между деталями. Величина зазоров должна соответствовать ГОСТ 14771-76.

Размеры сварного шва должны соответствовать чертежу сварной конструкции по ГОСТу 14776-79.

В процессе сборки и сварки ответственных сварных конструкций должен осуществляться пооперационный контроль на всех этапах их изготовления. Процент контроля параметров оговаривается технологическим процессом.

Перед сваркой следует проверить правильность сборки, размеры и качество прихваток, соблюдение геометрических размеров изделия, а также чистоту поверхности свариваемых кромок, отсутствие коррозии, заусенцев, вмятин, других дефектов.

В процессе сварки должны контролироваться последовательность операций, установленная техпроцессом, отдельные швы и режим сварки.

3.1 Деформации и напряжения при сварке

Деформации в сварных конструкциях появляются вследствие внутренних напряжений, которые вызываются различными причинами.

Причины возникновения этих напряжений можно разделить на две основные группы:

- неизбежные, без которых процесс обработки не возможен;

-сопутствующие, которые, в принципе, можно устранить.

Любой металл при нагревании расширяется, а при охлаждении сжимается. При изменении температуры изменяется структура металла, происходит перегруппировка атомов из одного типа кристаллической решётки в другой.

Изменение температуры приводит к перемешиванию частиц металла. Если такое перемещение будет встречать сопротивление, то в металле возникает напряжённое состояние.

Кроме того, напряжения в металле могут возникать также в результате изменения структуры металла.

При выполнении сварочных работ невозможно полностью избежать остаточные деформации.

Методы борьбы со сварочными деформациями подразделяются на две большие группы- конструктивные и технологические.

К конструктивным методам относятся следующие:

-уменьшение количества сварных швов и их сечения. Это уменьшает количество вводимого при сварке тепла и тем самым уменьшает деформации;

-симметрическое расположение швов для уравновешивания деформаций;

-симметрическое расположение рёбер жёсткости;

- уменьшение использования накладок и косынок;

-применение стыковых соединений вместо других, там где это возможно.

Технологические методы борьбы со сварочными деформациями включают следующие способы.

Рациональная технология сборки изделия и сварки. Сюда входит выбор вида сварки и её режима, а кроме того, выбор правильной последовательности наложения швов. Величина деформаций зависит от способов сборки изделия и способов прихватки. Величина конечных деформаций сильно зависит от последовательности выполнения швов.

ГЛАВА4.КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ИЗДЕЛИЯ

4.1.Выбор методов контроля заданной сварной конструкции

После окончания сварки контроль качества сварных соединений должен осуществляться внешним осмотром и измерениями.

Угловые швы допускаются выпуклые и вогнутые, но во всех случаях катетом шва следует считать катет вписанного в сечение шва равнобедренного треугольника.

Осмотр может производиться без применения лупы или с применением её с увеличением до 10 раз.

Контроль размеров сварных швов, точек и выявленных дефектов должен производиться измерительным инструментом с ценой деления 0,1 или специальными шаблонами.

Исправление дефектного участка сварного шва более двух раз не допускается.

Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ 3242-79.

Качество - это совокупность свойств продукции, обусловливающих ее пригодность удовлетворять потребности в соответствии с ее назначением. Это категория относительная и комплексная. Объёмы контроля и нормы оценки качества сварного соединения устанавливаются различными нормативными документами в соответствии с требованиями прочности к конкретной сварной конструкции. На предприятиях, изготавливающих особо ответственные изделия, а также различными надзорными органами могут выпускаться собственные методические материалы для оценки качества сварных швов.

Обычно по воздействию на материал или изделие все методы контроля разделяются на две большие группы – разрушающие и неразрушающие.

К разрушающим относят механические, металлографические и коррозионные испытания. Механические испытания сварных соединений и металла шва включают растяжение, изгиб, сплющивание и другие виды разрушения, которые