ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 332

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5.2 Причины выхода из строя деталей машин.

Причиной выхода из строя деталей машин, может служить ряд факторов:

- Несоблюдение графиков ППР.

Замена деталей и регулировка механизмов должны осуществляться в период предусмотренных по плану остановок на ремонт и межремонтное техническое обслуживание.

- Неправильный уход за оборудованием в процессе его эксплуатации.

Цель ухода – поддержать работоспособность оборудования в течение смены. Уход за оборудованием должен обеспечивать нормальные условия работы, определенные конструкцией и назначением оборудования; соблюдения правил эксплуатации: тщательный осмотр внешних деталей конструкции регулярную смазку узлов и механизмов.

Например: нагрев корпус подшипника свыше 60˚С, шум в подшипниках.

Причина: нагрев подшипника может быть вызван отсутствием смазки, чрезмерный износ или разрушение деталей подшипника. Если слышны ритмичные удары, то они могут быть вызваны выкрашиванием дорожек или поломкой сепаратора подшипника.

Работы по ликвидации аварии и устранению отказов выполняют тогда, когда по графику оборудование должно работать. К устранению отказов персонал часто бывает неподготовленным, так как не может предусмотреть, какой случайный отказ произойдет. При этом часто устраняются только явные, видимые недостатки, а скрытые не устраняются и вызывают цепь последующих отказов.

- Поэтому третий не менее важный фактор – это скрытые дефекты (результат некачественного изготовления):

-

в корпусных деталях трещины и раковины; заниженная чистота обработки посадочных поверхностей; -

в зубчатых колесах: трещины на зубьях; неравномерный износ и искажения формы зубьев по длине; -

в валах и осях: трещины, изломы и остаточные деформации от кручения и изгиба; заниженная твердость поверхности. -

Чрезмерная нагрузка и сложные условия эксплуатации горного оборудования (мощные пласты с твердыми абразивными включениями, стесненность горного пространства, угол падения и т.д.) [1].

5.3 Выбор и обоснование системы технического обслуживания и ремонта

Развитие горного производства связано с созданием и внедрением различных систем организации ремонта оборудования.

Система организации послеосмотровых ремонтов основана на осмотрах оборудования, которые проводятся не в строго установленные сроки. По их результатам определяют состояние оборудования и назначают сроки и виды ремонтов, определяют количество заменяемых деталей.

Оборудование поддерживается в работоспособном состоянии проведением текущих ремонтов, различных по объему. При такой системе затруднено планирование ремонтов, так как нельзя заранее установить время остановки оборудования на ремонт и его продолжительность.

Система организации периодических ремонтов основана на том, что время работы оборудования между очередными осмотрами и ремонтами определяется заранее с учетом режимов работы и сложности конструкции. Замену деталей и сборочных единиц не планируют, а производят в соответствии с фактической необходимостью, установленной при проведении плановых осмотров и ремонтов. При этом невозможно заранее планировать объемы ремонтных работ, потребность в запасных частях и т. д.

Приведенные выше системы организации ремонтов отличаются гибкостью. Их применяют для оборудования, работающего при переменных нагрузках.

Система организации стандартных ремонтов основана на обязательном периодическом обновлении оборудования путем единовременной смены части деталей и сборочных единиц. При этом для каждого из видов ремонтов заранее установлен точный перечень деталей и сборочных единиц, заменяемых в установленный планом срок, независимо от их состояния. В порядке исключения не заменяют детали, которые обеспечивают нормальную работу оборудования до следующего ремонта. Недостаток системы — высокая стоимость, вызванная тем, что заменяются часто детали с невыработанным ресурсом. Систему стандартных ремонтов применяют для оборудования, работающего при установившемся режиме (вентиляторы, насосы, компрессоры и др.)

В горной промышленности получила широкое применение система организации планово-предупредительных ремонтов (система ПОР), включающая элементы послеосмотровой, периодической и стандартных систем ремонта.

Система ППР — комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому обслуживанию и ремонту оборудования с целью его содержания в работоспособном состоянии.

Положение о ППР оборудования устанавливает: виды и регламенты технического обслуживания и плановых ремонтов; организацию их проведения; основные нормативно-технические документы; ремонтные нормативы; организацию смазочного хозяйства; учет и движение оборудования; контроль за соблюдением действующих правил и норм по техническому обслуживанию, ремонту и эксплуатации оборудования.

Система ППР оборудования в общем случае состоит из следующих мероприятий:

- межремонтного технического обслуживания — ежесменного, ежесуточного, ежедекадного, месячного, сезонного;

- плановых ремонтов — текущего, капитального, полугодовых и годовых наладок и ревизии.

Объем и характер работ по техническому обслуживанию и ремонту определяются в каждом конкретном случае инструкцией завода-изготовителя оборудования. В общем случае в состав работ по техническому обслуживанию входят работы: по очистке, мойке, осмотру и контролю за техническим состоянием сборочных единиц, агрегатов, приборов, стальных канатов, систем гидравлики и пневматики, сменного рабочего оборудования; регулировке механизмов; заправке топливом; замене масел и эксплуатационных жидкостей при переходе к весенне-летнему и осенне-зимнему периодам и т. д. [2].

5.4 Расчет структуры ремонтного цикла

В основу расчета должна быть положена наработка самой быстроизнашиваемой детали (tmin).

Для определения возможного количества структур ремонтного цикла и видов ремонта определяется и его каноническое разложение вида:

Для Komatsu PC800:

tб=28000; tmin=509; Hк=900

т.е. y1=5; у2=11; a1= a2=1.

где tб и tmin - наработка базовой и быстроизнашиваемой деталей, маш·ч;

у1,у2…ук - ряд простых чисел (2,3,5,7); а1, a2 ... ak - натуральные числа (показатели канонического разложения).

Возможное число структур ремонтного цикла:

Максимальное число видов ремонта, не считая T1:

(т.е. Т2, Т3 и К)

Матрица перестано

вок: число строк Nстр=2. Число столбцов k=2.

вок: число строк Nстр=2. Число столбцов k=2.

Определяются коэффициенты периодичности gi=l; g2i= У1i; g3i = У1iУ2i; и т.д.

Периодичность выполнения каждого вида ремонта определяется путем умножения tmin на gi, после чего возможные структуры ремонтного цикла изображаются графически. Для всех возможных структур определяются затраты на обслуживание и ремонт с учетом убытков от простоев. За оптимальную принимается структура с минимальными удельными затратами

Определяем коэффициенты g,. Значения gi=l для всех 2 структур. Вычисленные значения g1; g2 и g3 приведены в табл. 5.1

Таблица 5.1.

| № структуры ремонтного цикла | Коэффициент периодичности | ||

| g1 | g 2 | g3 | |

| 1 | 1 | 5 | 55 |

| 2 | 11 | 55 | |

Умножаем g1, g2, g3 на tmin = 509 ч, получим продолжительность межремонтных периодов, приведенные в таблице 5.2 и число текущих ремонтов.

Таблица 5.2

| № Структуры ремонтного цикла | Межремонтные периоды, ч | Число текущих ремонтов | Трудоемкость | |||

| T1 | Т2 | К | nτ1 | nτ2 | | |

| 1 | 509 | 2545 | 27995 | 44 | 10 | 64 |

| 2 | 509 | 5599 | 27995 | 50 | 4 | 58 |

Число ремонтов Т2 определится как частное от деления продолжительности ремонтного цикла (27995 ч) на соответствующие межремонтные периоды минус 1 (капитальный ремонт)

Так для первой структуры получим:

Число ремонтов Т1 получаем, вычитая из общего числа ремонтов суммарное количество ремонтов Т2 и К.

Соответственно имеем для первой и последующих структур:

Для обоснования выбора того или иного варианта устанавливается, какой из них обеспечивает минимальную трудоемкость.

Минимальная трудоемкость прослеживается во втором случае

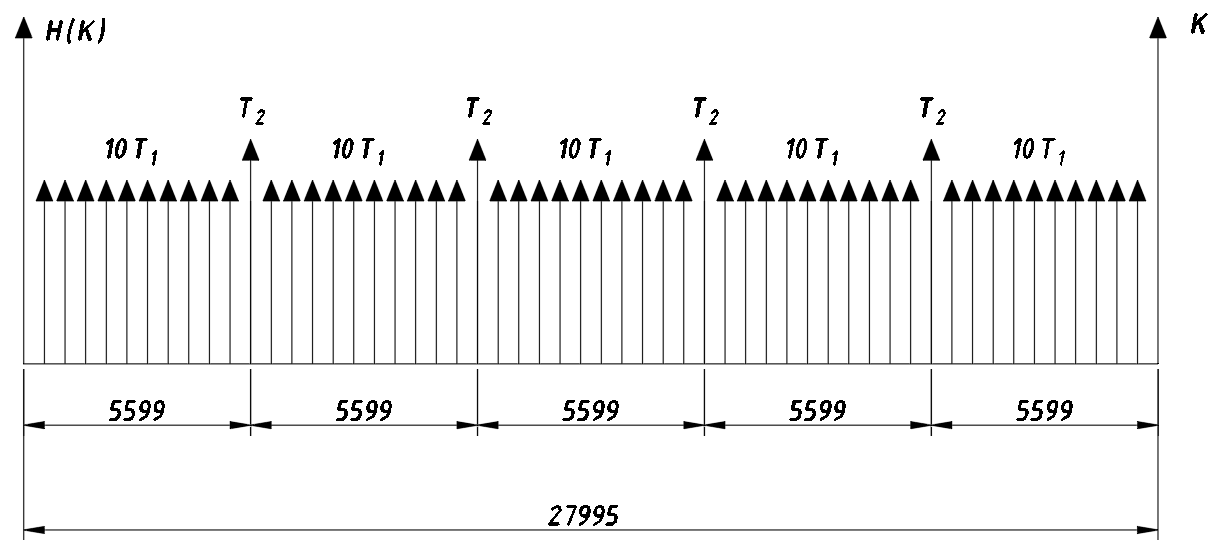

Н(к)=10Т1-Т2-10Т1-Т2-10Т1- Т2-10Т1-Т2-10Т1-К

Рисунок 5.3- Структура ремонтного цикла

5.5 Расчет и построение годового графика ремонтов

Число ремонтов в предстоящем календарном году можно определять аналитическим или графическим методами или методом номограмм.

Аналитическим методом определяют число ремонтов по формулам

Следовательно, принимаем

где Нг- планируемая годовая наработка машин

N – число рабочих дней в году,

n – количество смен в сутки,

t – количество часов смене