ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 325

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

,

Кг – коэффициент готовности.

;

;  900

900

391

391

Принимаем

Принимаем

где NК и NТ - число капитальных и текущих ремонтов (Т1, Т2) в предстоящем календарном году;

НГ – планируемая годовая наработка машины;

К и Т – межремонтные сроки до капитального или текущего ремонта;

НК и НТ – наработки машины от последнего ремонта.

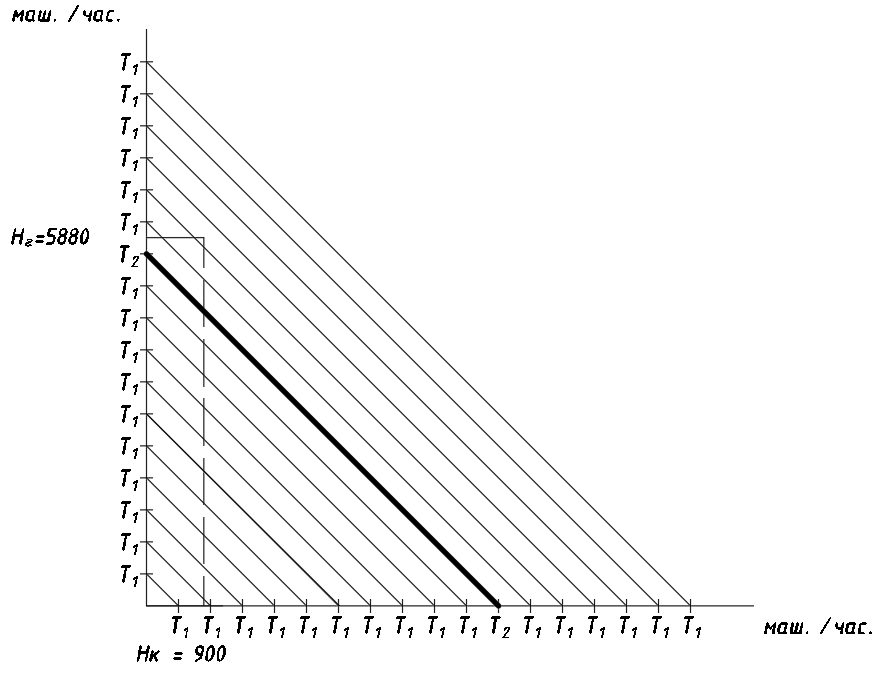

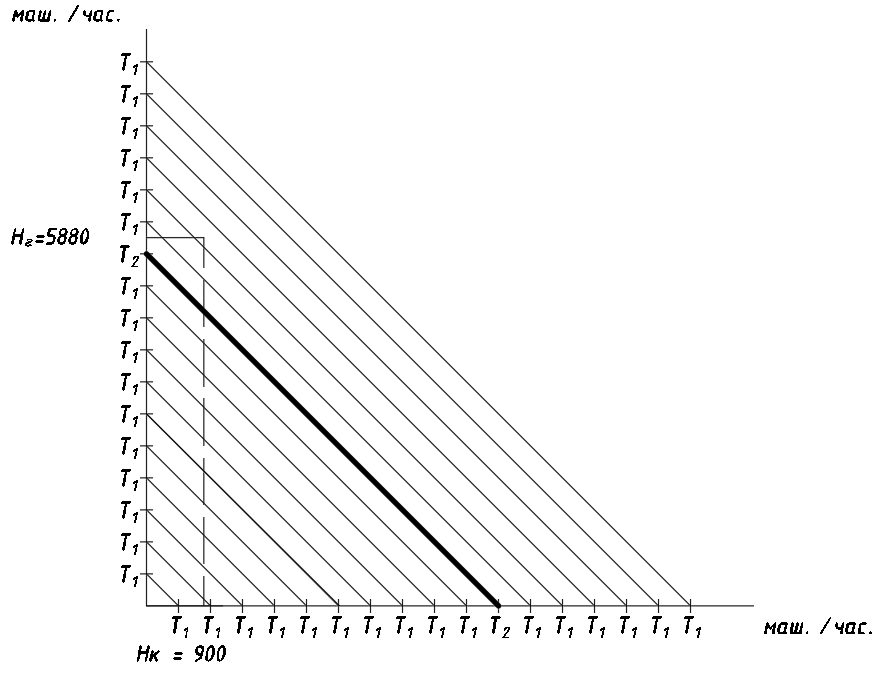

Рисунок 5.4 - Метод номограмм

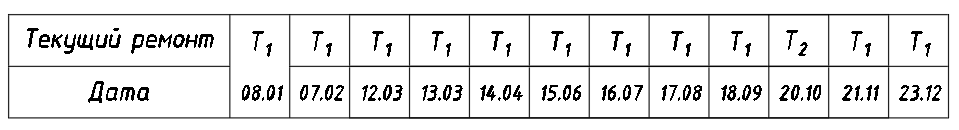

Номограмма ремонта экскаватора Komatsu PC800. В течении следующего года должны быть проведены ремонты:

Т1,Т1,Т1,Т1,Т1,Т1,Т1,Т1,Т2,Т1,Т1

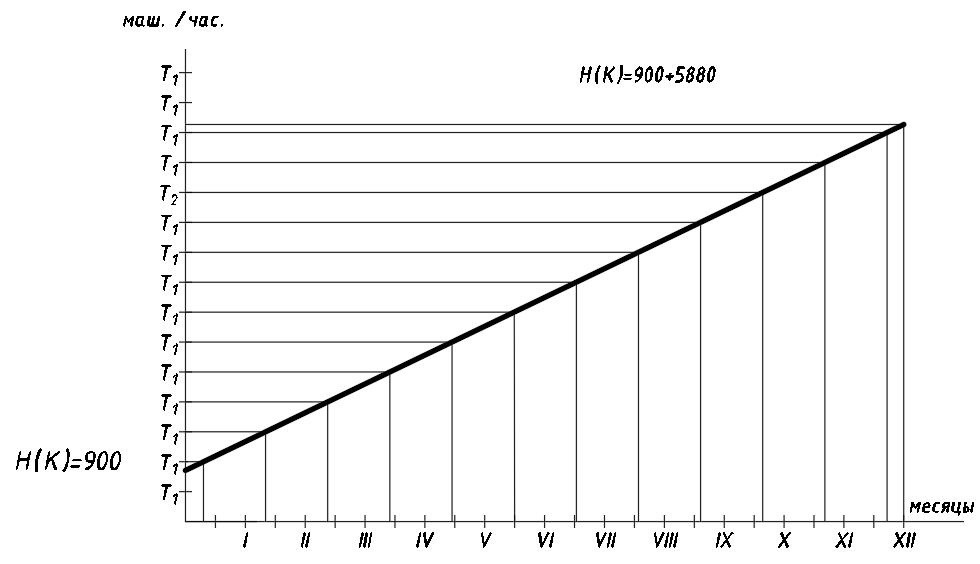

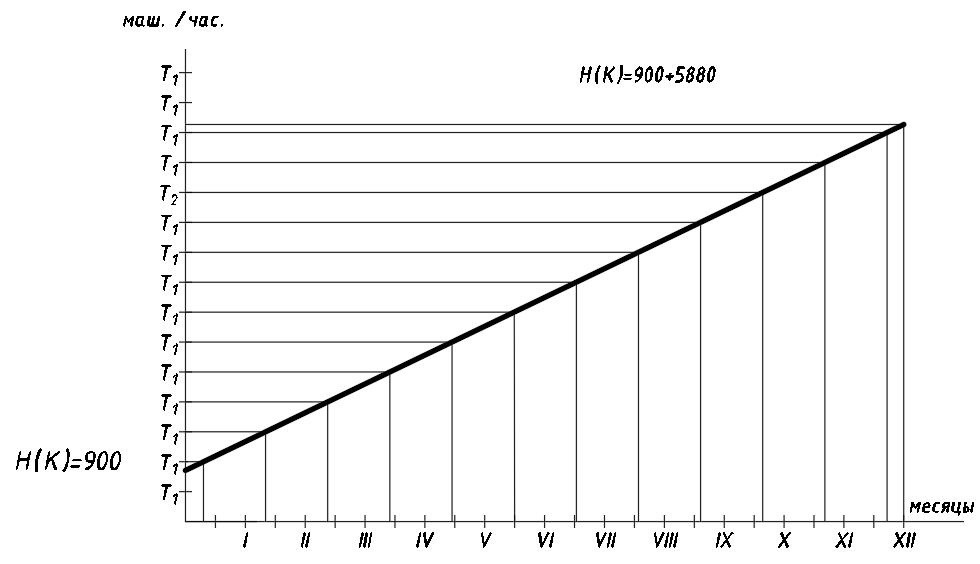

Графическим методом определяем число ремонтов и сроки их проведения

Рисунок 5.4 - Графический метод

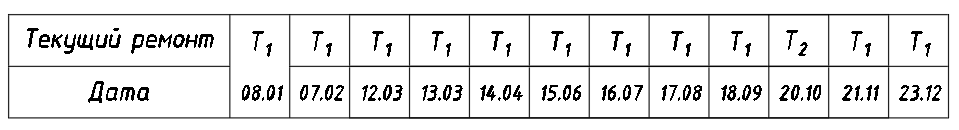

Таблица 5.3

Годовой график ремонта экскаватора Komatsu PC800

5.6 Расчет потребного количества запчастей

Необходимое для бесперебойной работы в течение времени tc число деталей:

,

,

где среднее требуемое число деталей;

среднее требуемое число деталей;

- время работы в рассматриваемый период времени, ч;

- время работы в рассматриваемый период времени, ч;

коэффициент вариации срока службы одной детали

коэффициент вариации срока службы одной детали

=tmin- математическое ожидание срока службы одной детали, ч;

=tmin- математическое ожидание срока службы одной детали, ч;

Kα=-1,645 квантиль, соответствующий степени риска α.

При α=0,05 можно принимать:

N=11+1,645*0,6*3,31=15

5.7 Технология ремонта типовой детали

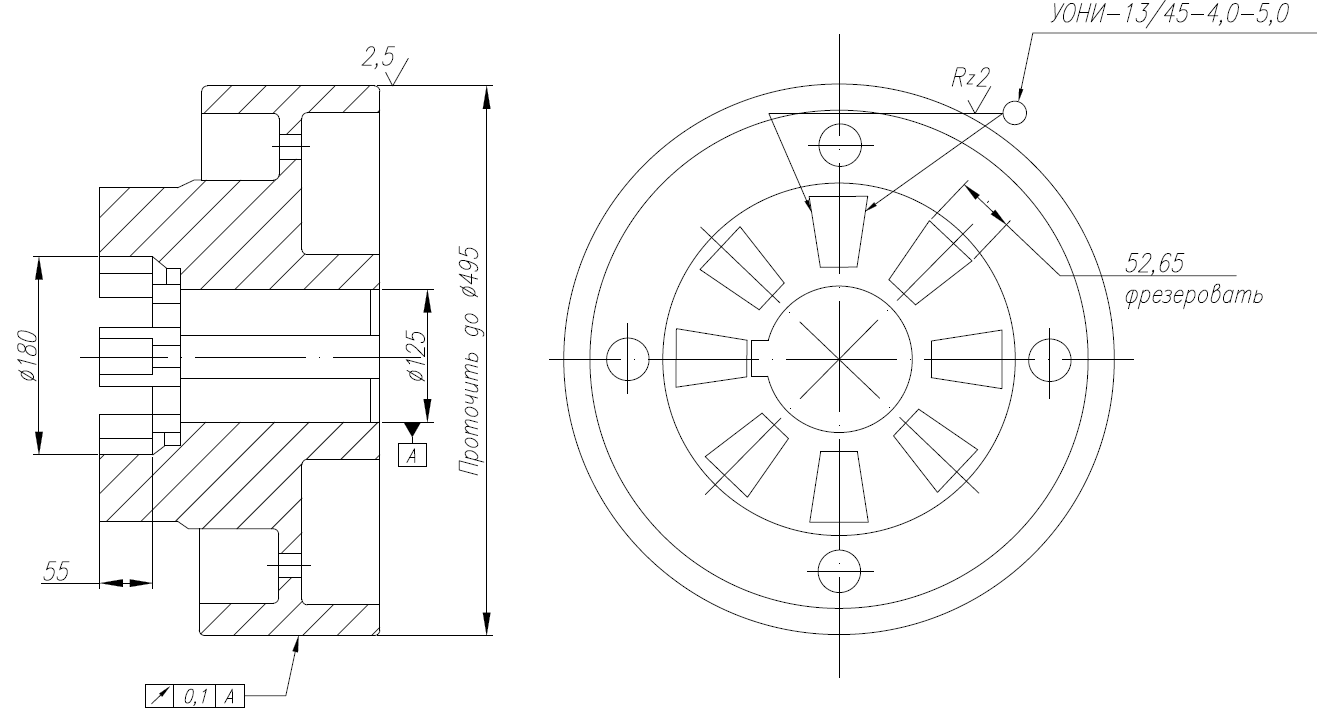

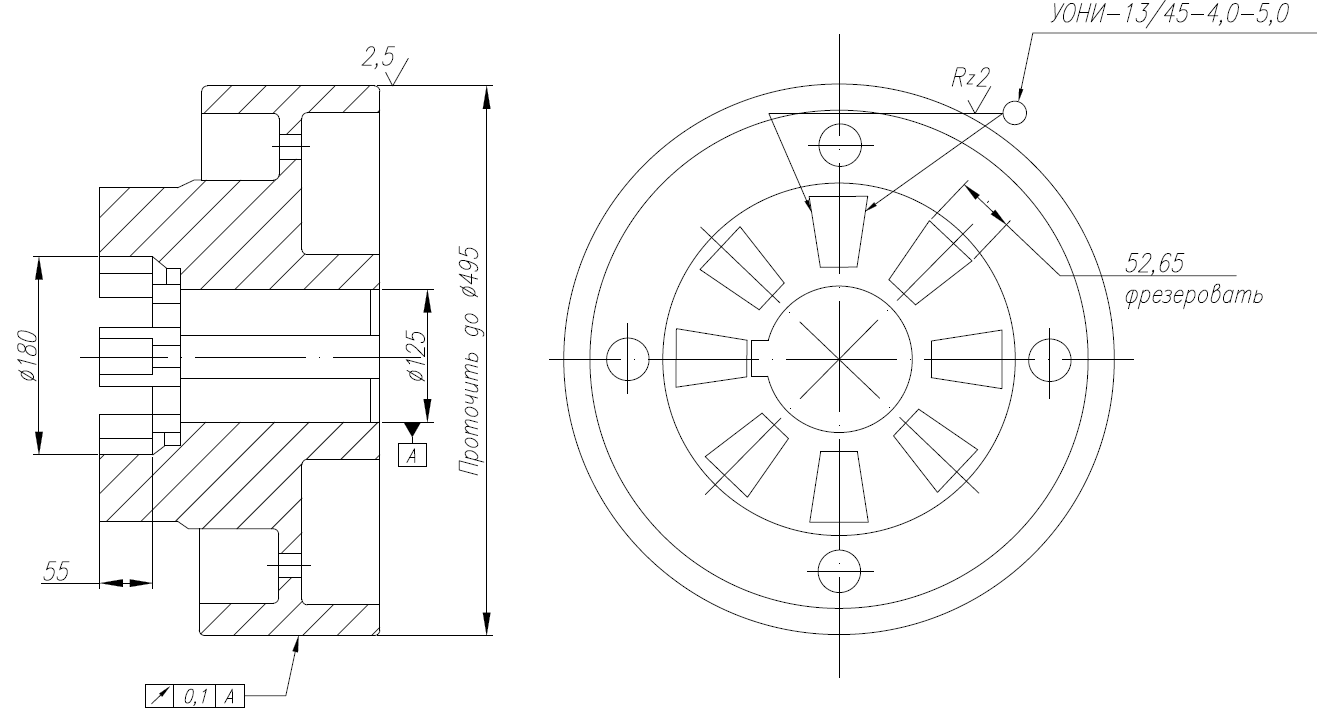

На экскаваторах применяются зубчатые муфты и кулачковые, обычно однотипных конструкций. Основные дефекты деталей кулачковых муфт: износ рабочей части кулачков полумуфт; задиры рабочей части тормозного шкива (полумуфты); износ посадочных отверстий полумуфт (реже встречается у зубчатых муфт); износ зуба венца по толщине втулок, обойм и полумуфт, а также шлицев отверстий зубчатых втулок.

Износ кулачков полумуфт обычно допустим не более 0,8 мм на сторону. Большой износ восстанавливают наплавкой вручную электродами СМ-11, УОНИ-13/45А диаметром 4–5 мм, обычно в один слой. Рекомендуется только одноразовое восстановление. После наплавки кулачки фрезеруют до размеров по чертежу (при обработке кулачков и их контроле необходимо пользоваться шаблоном).

Задиры рабочей части тормозного шкива (полумуфты) выводят проточкой. Допускается уменьшение наружного диаметра до 6 мм (проводится до двух раз). При этом биение шкива относительно посадочного отверстия допускается не более 0,1 мм. Проточку ободьев шкивов (два шкива на одном валу) целесообразно производить в сборе с валом, базируясь по его центровым отверстиям. Восстанавливать наплавкой рабочую часть шкива нецелесообразно, особенно при наружном диаметре свыше 500 мм.

При износе посадочных отверстий (нарушение посадки полумуфты на валу не допускается) полумуфт возможен только один вариант ремонта – расточка отверстия ступицы под запрессовку ремонтной втулки (посадка А3/Пр3а), толщина стенки которой должна быть не менее 25 мм.

Восстанавливать размеры рабочих пазов тормозного шкива и полумуфты главных лебедок экскаваторов рекомендуется фрезеровкой данного паза на ремонтный размер (увеличение на 2–3 мм) с соответствующим утолщением сухарей, соблюдая зазор в соединении 0,4–0,7 мм[4].

Рисунок 5.5 - Ремонтный чертеж тормозного шкива-полумуфты

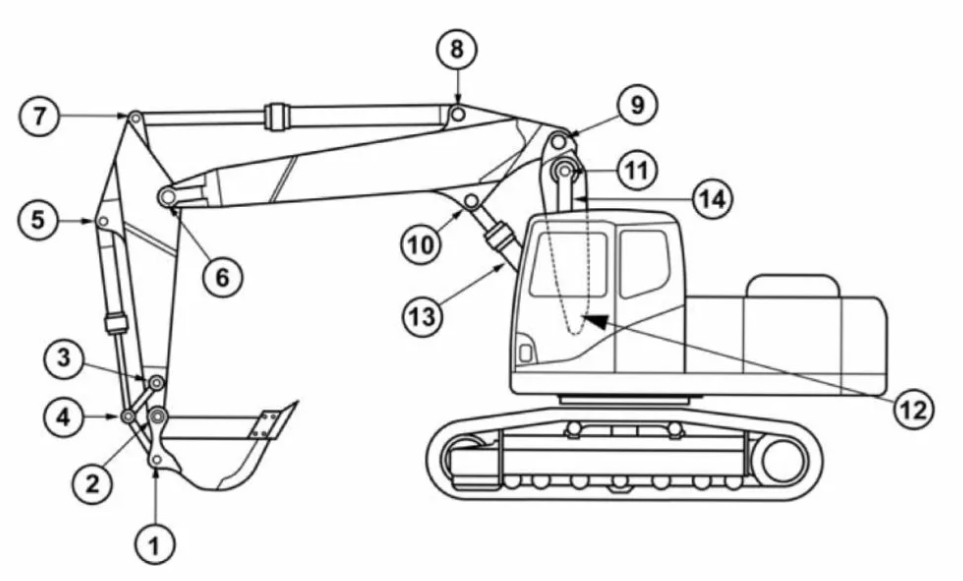

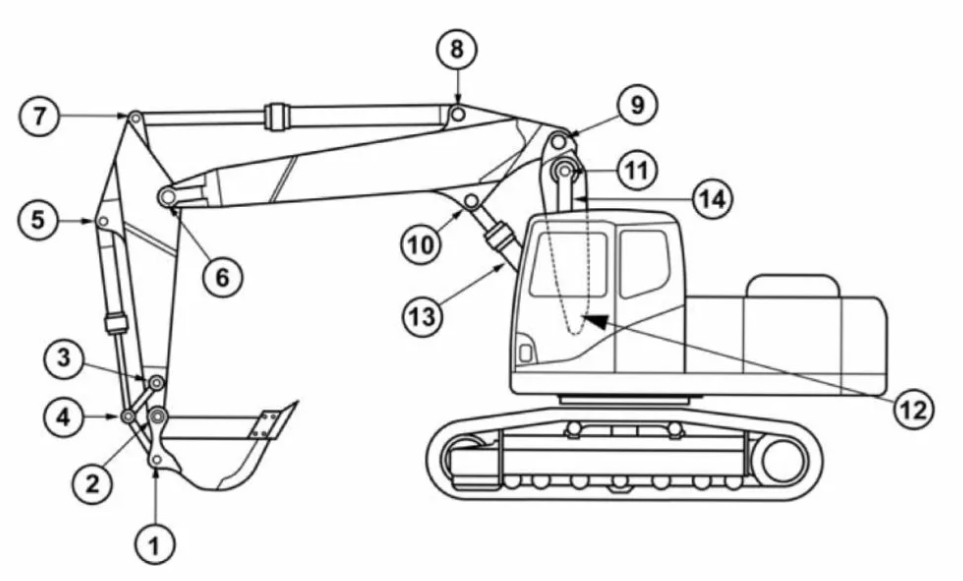

5.8 Смазка машины

Своевременная и надлежащая смазка трущихся поверхностей, передач, подшипников и канатов является необходимым условием их длительной безаварийной работы.

Рекомендуемые периодичность смазки, нормы расхода. Время между очередными заменами смазки и количеством подаваемой смазки в отдельные узлы трения следует уточнить в зависимости от конкретных условий эксплуатации.

В соответствии с уточненными рекомендациями предприятию, эксплуатирующему экскаватор, необходимо разработать сокращенную инструкцию по смазке для ежедневного пользования. Такая инструкция состоящая из таблиц и карт смазки, должна быть вывешена на видном месте в кабине экскаватора.

Уровень масла в картерах редукторов необходимо проверять ежедневно и при необходимости доливать. Все точки густой смазки, имеющие винтовые масленки, смазываются с помощью пистолета от солидолонагнетателя или с помощью ручного шприца типа ШРГ. От смазочной станции через распылитель смазываются так же зубья зубчатого венца и поверхности качения роликового круга.

Зубчатые передачи и подшипники механизмов напора, подъема и хода смазываются разбрызгиванием масла из ванны редуктора. Смазка зубчатых передач редуктора поворота принудительная от насосной установка. Направляющие засова днища ковша, шарниры петель днища, механизма торможения днища, смазываются поливкой масла из масленка с носиком.

Универсальная среднеплавкая синтетическая активированная смазка (графитная) наносится на поверхность балки рукояти с помощью лопаточки.

В случае отсутствия указанных в таблицах 3-6 сортов сказочных материалов, их замену необходимо производить смазками и маслами, технические характеристики (вязкость, температура застывания ,температура каплепадения, кислотность и т.д.)которых соответствуют приведенным в таблицах 7-8, при этом срок смены смазки применяемой взамен Литол 24 уменьшается в два раза.

Замену жидких масел для работы в зимних и летних условиях следует производить осенью и весной при температуре от 0 С до минус 5°С, замену густых смазок - осенью при температуре плюс 2°...6°С, весной - при температуре минус 2°...6°С.

При выборе сорта смазки для заполнения масляных ванн редукторов поворота и подъема следует учитывать, что эти редукторы помещены в кузове экскаватора, где в зимнее время температура может быть значительно выше температуры наружного воздуха.

Обогрев редукторов поворота, напора, смазочной станции включать при температуре окружающего воздуха не выше минус 5 С.

Рисунок 5.5 - Схема смазки экскаватора Komatsu PC800

Таблица 5.4

Карта смазки экскаватора Komatsu PC800

5.9 Экономическая целесообразность ремонта

Современная техника позволяет ремонтировать горные машины неограниченное число раз. Однако по мере увеличения числа ремонтов растет объем ремонтов, их стоимость и продолжительность. Наступает момент, когда ремонтировать машины становиться экономически нецелесообразно. Определение этого момента представляет значительные трудности, так как в настоящее время нет единой методики определения физического срока службы машины, а также целесообразности и экономической эффективности проведения очередного капитального ремонта.

При определении целесообразности ремонта оборудования в качестве базы для сравнения может служить вариант, предусматривающий замену изношенного и морально устаревшего оборудования новым. И если при этом совокупные затраты, связанные с ремонтом и эксплуатацией оборудования окажутся меньше затрат на приобретение и эксплуатацию нового оборудования, такой ремонт будет экономически целесообразен. На практике ремонтировать оборудование иногда нецелесообразно не только по экономическим, но и по техническим причинам (излом рам, поворотной платформы экскаватора и др.). Целесообразность ремонта определяют после анализа всех факторов с учетом морального износа [5].

На рациональный срок службы горных машин оказывают влияние в основном дня фактора: годовые расходы на ремонт и годовые амортизационные отчисления.

Эксплуатационные расходы (заработная плата, энергия, смазочные материалы и др.) мало зависят от срока службы и поэтому при расчетах могут приниматься постоянными величинами.

На практике ремонтировать машины иногда нецелесообразно не только по экономическим, но и по техническим причинам.

Для крупного карьерного оборудования необходимо учитывать и транспортные работы [6]:

где: – себестоимость единицы продукции на j-ом цикле эксплуатации старой машины;

– себестоимость единицы продукции на j-ом цикле эксплуатации старой машины;  – себестоимость единицы продукции новой машины на 1-ом цикле эксплуатации;

– себестоимость единицы продукции новой машины на 1-ом цикле эксплуатации;  – стоимость j-го ремонта машины;

– стоимость j-го ремонта машины;

Кг – коэффициент готовности.

Принимаем

Принимаем

где NК и NТ - число капитальных и текущих ремонтов (Т1, Т2) в предстоящем календарном году;

НГ – планируемая годовая наработка машины;

К и Т – межремонтные сроки до капитального или текущего ремонта;

НК и НТ – наработки машины от последнего ремонта.

Рисунок 5.4 - Метод номограмм

Номограмма ремонта экскаватора Komatsu PC800. В течении следующего года должны быть проведены ремонты:

Т1,Т1,Т1,Т1,Т1,Т1,Т1,Т1,Т2,Т1,Т1

Графическим методом определяем число ремонтов и сроки их проведения

Рисунок 5.4 - Графический метод

Таблица 5.3

Годовой график ремонта экскаватора Komatsu PC800

5.6 Расчет потребного количества запчастей

Необходимое для бесперебойной работы в течение времени tc число деталей:

где

Kα=-1,645 квантиль, соответствующий степени риска α.

При α=0,05 можно принимать:

N=11+1,645*0,6*3,31=15

5.7 Технология ремонта типовой детали

На экскаваторах применяются зубчатые муфты и кулачковые, обычно однотипных конструкций. Основные дефекты деталей кулачковых муфт: износ рабочей части кулачков полумуфт; задиры рабочей части тормозного шкива (полумуфты); износ посадочных отверстий полумуфт (реже встречается у зубчатых муфт); износ зуба венца по толщине втулок, обойм и полумуфт, а также шлицев отверстий зубчатых втулок.

Износ кулачков полумуфт обычно допустим не более 0,8 мм на сторону. Большой износ восстанавливают наплавкой вручную электродами СМ-11, УОНИ-13/45А диаметром 4–5 мм, обычно в один слой. Рекомендуется только одноразовое восстановление. После наплавки кулачки фрезеруют до размеров по чертежу (при обработке кулачков и их контроле необходимо пользоваться шаблоном).

Задиры рабочей части тормозного шкива (полумуфты) выводят проточкой. Допускается уменьшение наружного диаметра до 6 мм (проводится до двух раз). При этом биение шкива относительно посадочного отверстия допускается не более 0,1 мм. Проточку ободьев шкивов (два шкива на одном валу) целесообразно производить в сборе с валом, базируясь по его центровым отверстиям. Восстанавливать наплавкой рабочую часть шкива нецелесообразно, особенно при наружном диаметре свыше 500 мм.

При износе посадочных отверстий (нарушение посадки полумуфты на валу не допускается) полумуфт возможен только один вариант ремонта – расточка отверстия ступицы под запрессовку ремонтной втулки (посадка А3/Пр3а), толщина стенки которой должна быть не менее 25 мм.

Восстанавливать размеры рабочих пазов тормозного шкива и полумуфты главных лебедок экскаваторов рекомендуется фрезеровкой данного паза на ремонтный размер (увеличение на 2–3 мм) с соответствующим утолщением сухарей, соблюдая зазор в соединении 0,4–0,7 мм[4].

Рисунок 5.5 - Ремонтный чертеж тормозного шкива-полумуфты

5.8 Смазка машины

Своевременная и надлежащая смазка трущихся поверхностей, передач, подшипников и канатов является необходимым условием их длительной безаварийной работы.

Рекомендуемые периодичность смазки, нормы расхода. Время между очередными заменами смазки и количеством подаваемой смазки в отдельные узлы трения следует уточнить в зависимости от конкретных условий эксплуатации.

В соответствии с уточненными рекомендациями предприятию, эксплуатирующему экскаватор, необходимо разработать сокращенную инструкцию по смазке для ежедневного пользования. Такая инструкция состоящая из таблиц и карт смазки, должна быть вывешена на видном месте в кабине экскаватора.

Уровень масла в картерах редукторов необходимо проверять ежедневно и при необходимости доливать. Все точки густой смазки, имеющие винтовые масленки, смазываются с помощью пистолета от солидолонагнетателя или с помощью ручного шприца типа ШРГ. От смазочной станции через распылитель смазываются так же зубья зубчатого венца и поверхности качения роликового круга.

Зубчатые передачи и подшипники механизмов напора, подъема и хода смазываются разбрызгиванием масла из ванны редуктора. Смазка зубчатых передач редуктора поворота принудительная от насосной установка. Направляющие засова днища ковша, шарниры петель днища, механизма торможения днища, смазываются поливкой масла из масленка с носиком.

Универсальная среднеплавкая синтетическая активированная смазка (графитная) наносится на поверхность балки рукояти с помощью лопаточки.

В случае отсутствия указанных в таблицах 3-6 сортов сказочных материалов, их замену необходимо производить смазками и маслами, технические характеристики (вязкость, температура застывания ,температура каплепадения, кислотность и т.д.)которых соответствуют приведенным в таблицах 7-8, при этом срок смены смазки применяемой взамен Литол 24 уменьшается в два раза.

Замену жидких масел для работы в зимних и летних условиях следует производить осенью и весной при температуре от 0 С до минус 5°С, замену густых смазок - осенью при температуре плюс 2°...6°С, весной - при температуре минус 2°...6°С.

При выборе сорта смазки для заполнения масляных ванн редукторов поворота и подъема следует учитывать, что эти редукторы помещены в кузове экскаватора, где в зимнее время температура может быть значительно выше температуры наружного воздуха.

Обогрев редукторов поворота, напора, смазочной станции включать при температуре окружающего воздуха не выше минус 5 С.

Рисунок 5.5 - Схема смазки экскаватора Komatsu PC800

Таблица 5.4

Карта смазки экскаватора Komatsu PC800

| № п/п | Смазываемый узел | Тип системы смазки (для масел) способ заправки пластичной смазки | Потребность масла, смазки при полной замене на одну точку, л/(кг) | Кол-во точек смазки | Смазочный материал (наименование, марка) | Периодичность, час. | ||

| Летом | Зимой | Полной замены масла, смазки | Долива масла или пополнения смазки | |||||

| 1 | Зубчатые передачи редуктора вспомогательной лебёдки. | Разбрызгиванием из масляной ванны | 3,3 | 1 | Масло трансмиссионное ТЭп 15 | 2000-3000 | Перед использованием при необходимости | |

| 2 | Подшипники редуктора вспомогательной лебёдки | |||||||

| 3 | Опорный подшипник барабана вспомогательной лебёдки | Пистолетом от смазочной станции | (0,03) | 1 | Смазка Литол 24 | 9000 | 1440 | |

| 4 | Роликоподшипники блоков подвески ковша | Пистолетом от смазочной станции | (0,78) | 2 | Смазка Литол 24 | 9000 | 480 | |

| 5 | Роликоподшипники головных блоков | (0,78) | 2 | 9000 | 1440 | |||

| 6 | Роликоподшипники двухручьевых блоков | (0,90) | 2 | 9000 | 1440 | |||

| 7 | Шарикоподшипник блока механизма открывания днища | (0,01) | 2 | 9000 | 1440 | |||

| 8 | Зубчатые передачи барабан-редуктора подъёмной лебёдки | Окунанием и разбрызгиванием из масляной ванны | 50 | 1 | Масло для про-мышленного оборудования Нагрол | 2000-3000 | Ежесменное при необходимости | |

| 9 | Подшипники барабан-редуктора подъёмной лебёдки | |||||||

| 10 | Зубчатые передачи напорной лебёдки | Разбрызгиванием из масляной ванны | 250 | 1 | Масло трансмиссионное ТЭп 15 | 2000-3000 | Ежесменное при необходимости | |

| 11 | Подшипники редуктора напорной лебёдки | |||||||

| 12 | Зубчатые передачи редукторов поворота | Принудительная от автономной насосной установки | 135 | 2 | Масло трансмиссионное ТЭп 15 | 2000-3000 | Ежесменное при необходимости | |

| 13 | Подшипники сателлитов редукторов поворота | |||||||

| 14 | Подшипники главного вала редуктора поворота | Шприцом ШРГ-630-1 | (0,65) | 4 | Смазка Литол 24 | 9000 | 480 | |

5.9 Экономическая целесообразность ремонта

Современная техника позволяет ремонтировать горные машины неограниченное число раз. Однако по мере увеличения числа ремонтов растет объем ремонтов, их стоимость и продолжительность. Наступает момент, когда ремонтировать машины становиться экономически нецелесообразно. Определение этого момента представляет значительные трудности, так как в настоящее время нет единой методики определения физического срока службы машины, а также целесообразности и экономической эффективности проведения очередного капитального ремонта.

При определении целесообразности ремонта оборудования в качестве базы для сравнения может служить вариант, предусматривающий замену изношенного и морально устаревшего оборудования новым. И если при этом совокупные затраты, связанные с ремонтом и эксплуатацией оборудования окажутся меньше затрат на приобретение и эксплуатацию нового оборудования, такой ремонт будет экономически целесообразен. На практике ремонтировать оборудование иногда нецелесообразно не только по экономическим, но и по техническим причинам (излом рам, поворотной платформы экскаватора и др.). Целесообразность ремонта определяют после анализа всех факторов с учетом морального износа [5].

На рациональный срок службы горных машин оказывают влияние в основном дня фактора: годовые расходы на ремонт и годовые амортизационные отчисления.

Эксплуатационные расходы (заработная плата, энергия, смазочные материалы и др.) мало зависят от срока службы и поэтому при расчетах могут приниматься постоянными величинами.

На практике ремонтировать машины иногда нецелесообразно не только по экономическим, но и по техническим причинам.

Для крупного карьерного оборудования необходимо учитывать и транспортные работы [6]:

где: