Файл: Курсовой проект пм. 02. Разработка технологических процессов и проектирование изделий специальность Сварочное производство.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.10.2023

Просмотров: 95

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если HCS <4, то горячие трещины не образуются. При сварке высокопрочных сталей большой толщины допустимые значения HCS составляют 1,6…2.

Если HCS >30 сопротивляемость к образованию горячих трещин уменьшается. Горячих трещины не образуются.

1,4 Технология сварки автоцистерны

1,4 Технология сварки автоцистерныИсходя из конструкции сварной автоцистерны видно, что швы изделия имеют большую протяженность и поэтому при сварке наиболее целесообразна ручная дуговая сварка.

На выбор способа сварки влияет также свариваемость стали. На основании полученных данных и сведениях об общей свариваемости низко корозийных сталей более подходит ручная дуговая сварка.

Широкое применение этого способа в промышленности при производстве конструкций из стали и сплавов объясняется:

-Данный вид сварки позволяет производить сварку без замены инструмена и оборудования

-Позволяет варить в любом пространственном положении

-Высокая производительность процесса

К недостаткам относятся;

-низкая скорость

- постоянно приходится отбивать образующийся шлак

Ручная дуговая сварка – это сварка, при осуществлении которой возбуждение дуги, подачу электрода и его перемещение осуществляют вручную. Чаще всего используют ручную сварку электрической дугой прямого действия Возбуждение (зажигание) дуги происходит при кратковременном замыкании электрической сварной цепи, для чего сварщик прикасается к свариваемому металлу торцом электрода и быстро отводит его на расстояние 2…4мм. В этом моменте возникает электрическая дуга, устойчивое горение которой поддерживают поступательным движением электрода (вдоль его оси) по мере его плавления. Дугу возбуждают также скользящие (чирканьем) торца электрода по поверхности свариваемого металла с быстрым отводом его на необходимое расстояние.

Устойчивость процесса обеспечивается сварщиком при непрерывной подачи конца электрода в зону горения дуги без значительного изменения ее длины. При большой длине дуги усиливается окисление электродного металла, увеличивается разбрызгивание расплава, уменьшается глубина проплавления и образуется шов со значительными включениями оксидов.

Устойчивость процесса обеспечивается сварщиком при непрерывной подачи конца электрода в зону горения дуги без значительного изменения ее длины. При большой длине дуги усиливается окисление электродного металла, увеличивается разбрызгивание расплава, уменьшается глубина проплавления и образуется шов со значительными включениями оксидов.

1.5 Расчеты режимов сварки

Устойчивость процесса обеспечивается сварщиком при непрерывной подачи конца электрода в зону горения дуги без значительного изменения ее длины. При большой длине дуги усиливается окисление электродного металла, увеличивается разбрызгивание расплава, уменьшается глубина проплавления и образуется шов со значительными включениями оксидов. Основной объем работы выполняют при силе тока 90…350А и напряжение дуги 18…30В.

Параметры при ручной дуговой сварки – Iсв, Uсв, Vэл – вдоль оси шва.

Род тока, полярность и т.д.

Диаметр электрода выбираем пол толщены свариваемого металла.

Таблица 5 Подбор диаметра электрода по толщине металла

| Толщина листа, мм | 1 : 2 | 3 | 4 : 5 | 6 : 10 | 10 : 15 | 15 и более |

| Диаметр электрода, мм | 1,6:2,0 | 2,0:3,0 | 3,0:4,0 | 4,0:5,0 | 5,0 | 5,0 и более |

В многослойных стыковых швах первый слой выполняется электродом 3 – 4мм, последний выполняется большим диаметром.

-

Icв – сила сварочного тока, А

Icв = К *dэ (3)

Таблица 6 Определение коэффициента по диаметру электрода

| Dэ | 1 : 2 | 3 : 4 | 5 : 6 |

| K,А | 25 : 30 | 30 : 45 | 45 : 60 |

Icв = 45*4 = 180 А максимальный сварочный ток в нижнем положении

Для сварки в вертикальном положении уменьшается на 20% от подоюранного.

Для большинства марок электродов используемых при сварки углеродистых и легированных конструкционных сталей, напряжении дуги U= 22: 28В

2 Технологический процесс подготовки, сборки и сварки металлоконструкции (технологическая карта)

| № | Название операции | Содержание | Параметры | Оборудование |

| 001 | Разметка | Разметить металл под резку | 2 стенки 2000 x 10 x 280 2 полки 2000 | Чертилка, линейка |

| 005 | Резка | Нарезать пластины | Размеры: 2 стенки 2000 x 10 x 280 2 полки 2000× 10×200 | Ножницы по металлу, абразивным инструментом(болгарка) |

| 010 | Зачистка | Зачистка металла | До металлического блеска на ширину 20 — 30 мм от края металла | Углошлифовальная машина(Болгарка) |

| 015 | Подготовка кромок | Сделать кромки | Угол 450 и притупление 3 мм с одной стороны. | Ножницы по металлу |

| 020 | Зачистка | Зачистить свариваемые кромки | До металлического блеска, а также металл сверху | Абразивный инструмент (болгарка) |

| 025 | Контроль | Провести визуально-измерительный контроль | Проверить угол скоса и притупление | УШС- 3 |

| 030 | Прихватки | Сделать прихватки | Прихватка металла с отступом от торцов на 20 мм. Прихватки через каждые 100 мм. | Ручная дуговая сварка |

| 035 | Зачистка | Зачистка прихваток от шлака | Снять шлак | Абразивный инструмент(Болгарка), напильник, молоток |

| 040 | Сварка | Провести сварку Лонжерона | I=110A , dэ=3, проволока | РДС электроды |

| 045 | Зачистка | Произвести зачистку сварочного шва от шлака. | Убрать шлак | Металлические щетки, Молоток, зубило, болгарка с шлифовальным диском |

| 050 | Контроль | Провести контроль качества | Сперва провести визуальный осмотр на внешние дефекты, ультразвуком на наличее внутренних | УШС - 3 Ультразвуковой дефектоскоп |

| 055 | Маркировка | Промаркировать изделие | Нанести основную информацию об изделии: материал, способ сварки, и т.д. | Маркер |

| 060 | Сдача готовой продукции | Сдать продукцию на склад или заказчику | | |

3. Контроль качества

3. Контроль качества3.1 Виды возможных дефектов и способы их устранения

Сварные конструкции контролируют на всех этапах их изготовления. Кроме того, систематически проверяют приспособления и оборудование. При предварительном контроле подвергаются проверке основные и вспомогательные материалы, устанавливается их соответствие чертежу и техническим условиям. После заготовительных работ детали подвергают чще всего наружному осмотру, то есть проверяют внешний вид детали, качество поверхности, наличие заусенцев, трещин, забоин, а также измеряют универсальными и специальными инструментами, шаблонами, с помощью контрольных приспособлений. Особенно тщательно контролируют участки, подвергающиеся сварке. Наиболее ответственным моментом является текущий контроль выполнения текущей сварки.

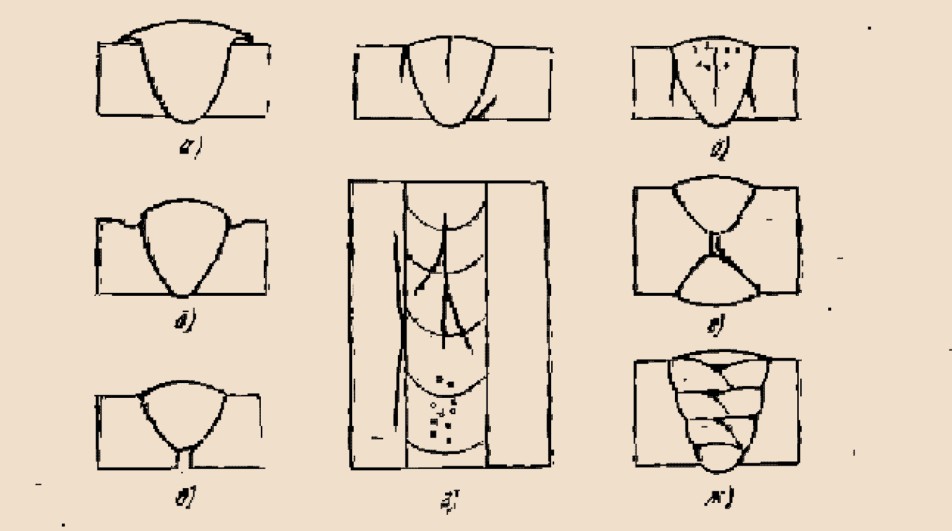

Дефекты в сварных соединениях бывают двух типов: внешние и

внутренние. К внешним дефектам относятся наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры. К внутренним дефектам относятся скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения и др. (рис. 1).

Рис. 1. Виды дефектов в сварных соединениях: (а – г) – внешние дефекты: наплывы, подрезы, наружные непровары и несплавления, поверхностные трещины и поры; (д – ж) – внутренние дефекты: скрытые трещины и поры, внутренние непровары и несплавления, шлаковые включения

Трещины — несплошности, вызванная местным разрывом шва, который может возникнуть в результате охлаждения или действия нагрузок.

Полости и поры — несплошность произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов.

Твёрдые включения — твёрдые инородные вещества металлического или неметаллического происхождения в металле сварного шва.

Несплавления и непровары — отсутствие соединения между металлом сварного шва и основным металлом или между отдельными валиками сварного шва.

Нарушение формы шва — отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Прочие дефекты — все дефекты, которые не могут быть включены в перечисленные выше групп.

Способы устранения проблем сварных швов сводятся к следующим:

-

Зачистка грата крацеванием или фрезерованием; -

Плоскостная или объёмная правка конструкции, более эффективная в нагретом до 60…1000С её состоянии; -

Отжиг с целью получения более равновесной структуры металла.

Во многих случаях, однако, исправление дефектов невозможно, поэтому приходится разъединять детали и производить повторную сварку с учётом всех вышерассмотренных факторов.

Способы предупреждения неудач заключаются в тщательном анализе границ применимости всех компонентов техпроцесса: сварочной оснастки, оборудования, режимов сварки, квалификации исполнителей и т.д.

3,2 методика выполнения контроля.

3,2 методика выполнения контроля.Контроль качества сварочных работ, выполняемых на производстве, может быть разрушающим и неразрушающим. Первые методы используются выборочно. Проверяется одно или несколько изделий из большой партии, или часть металлоизделия в строительной конструкции.

Оно проверяется по различным параметрам определенным протоколом испытаний. Но главным образом используют специальные приборы или материалы позволяющие проверить качество сварных соединений без разрушения конструкции. При непосредственном проведении работ проверяют, какой режим сварки используется, дуговая сварка, аргонодуговая или иной вид сварки. Проверяют порядок наложения швов, размеры слоев и всего соединения.Если предусмотрены специальные требования в проектно-технической документации, то и их реализацию. По завершении сваривания проверяет наличие клейма сварщика.

Внешний осмотр

Любая проверка качества сварных швов начинается с визуального контроля. Осматривают все 100% сварных соединений. Сначала проверяют геометрию и форму шва.Визуальный контроль помогает выявить, наряду с наружными, часть внутренних изъянов. Так, переменные по габаритам валики швов и неравномерные складки говорят о непроварах, возникающих из-за частых обрывов электрической дуги.

Перед началом работ со сварных соединений удаляют шлак, окалины прочие загрязнения. Чтобы лучше можно было разглядеть дефекты, швы обрабатывают азотной кислотой (10%). Это придает матовость шву, что облегчает поиск изъянов. После обработки кислотой необходимо провести тщательную протирку спиртом, чтобы предупредить ее вредное влияние на сплав.Для повышения качества проверки можно использовать фонарь и оптическую лупу. Для контроля геометрических размеров применяют штангенциркуль и шаблоны.