Файл: Курсовая работа по дисциплине Техническое обслуживание и ремонт автомобильного транспорта.docx

Добавлен: 06.11.2023

Просмотров: 161

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Сменная программа рассчитывается по видам ТО рассчитывается по общей формуле:

Nсм = Nгj_/ (Дрг ∙ Ссм) обслуживаний; (2.29)

где Nгj – годовая программа по соответствующему виду ТО и диагностики (ЕО, УМР, ТО-1, ТО-2, Д-1, Д-2);

Дрг – количество рабочих дней в году соответствующей зоны ТО или постов диагностики (принимается по Приложению 4);

Ссм – число смен работы соответствующей зоны ТО или постов диагностики (принимается по Приложению 4).

Количество ЕО: Nсм. ео = 20104 / (365 * 1) = 55,08 обсл.

Количество ТО-1: Nсм.то-1 = 1503 / (365 * 1) = 4,1 обсл.

Количество ТО-2: Nсм.то-2 = 452 / (365 * 1) = 1,2 обсл.

2.5. Расчёт годового объёма работ

Годовой объем (годовая трудоемкость) работ по АТП определяется в человеко-часах и включает в себя объемы работ по ТО (ЕО, ТО-1, ТО-2, Д-1, Д-2, СО), текущему ремонту, а также объем работ по участкам текущего ремонта.

При определении годового объема работы для всего АТП необходимо учитывать дополнительную трудоемкость сопутствующего текущего ремонта, объем которого не должен превышать 15-20% трудоемкости ТО.

Годовая трудоемкость ЕО рассчитывается по формуле :

ТгЕО = (tЕО ∙ NгЕО )*Кдоп.т (2.30)

где Кдоп.т = 1,15 – коэффициент учета дополнительной трудоемкости

Для ГАЗ : ТгЕО = (6701,4 * 0,27) * 1,15 = 2080,7 ч-ч

Для УАЗ : ТгЕО = (13402,6 * 0,09) * 1,15 = 1387,1 ч-ч

Общая трудоемкость по ЕО: ∑ ТгЕО = 2080,7 + 1387,1 = 3467,8 ч-ч.

Годовая трудоемкость ТО-1 рассчитывается по формуле:

ТгТО-1 = (tТО-1 ∙ NгТО-1 )*Кдоп.т (2.31)

Для ГАЗ: ТгТО-1 = (3,2 *629)*1,15 = 2314,7 ч-ч

Для УАЗ: ТгТО-1 = (1,2 * 874)*1,15 = 1206,1 ч-ч

Общая трудоемкость по ТО-1:

∑ ТгТО-1 = 2314,7 + 1206,1 = 3520,8 ч-ч

Годовая трудоемкость ТО-2 рассчитывается по формуле :

ТгТО-2 = (tТО-2 ∙ NгТО-2 )*Кдоп.т (2.32)

Для ГАЗ: ТгТО-2 = (209 * 13,5) * 1,15 = 3244,7 ч-ч

Для УАЗ: ТгТО-2 = (243 * 6,9) * 1,15 = 1928,2 ч-ч

Общая трудоемкость по ТО-2:

∑ ТгТО-2 = 3244,7 + 1928,2 = 5172,9 ч-ч

Годовая трудоемкость СО рассчитывается по формуле :

ТгСО = (tСО ∙ NгСО )*Кдоп.т (2.33)

Для ГАЗ: ТгСО = (120 * 2,7) * 1,15 = 372,6 ч-ч

Для УАЗ: ТгСО = (120 * 1,4) * 1,15 = 193,2 ч-ч

Общая трудоемкость по СО:

∑ ТгСО = 372,6 + 193,2 = 565,8 ч-ч.

Годовая трудоемкость текущего ремонта (ТР) рассчитывается по формуле:

ТгТР = ∑Lг / 1000 ∙ tТР – (Тгсоп.ТР(1) + Тгсоп.ТР(2)), чел. – ч.; (2.34)

где ∑Lг – общий годовой пробег автомобилей АТП, км.

Тгсоп.ТР = tТО-1 ∙ NгТО-1 ∙ Стр+ tТО-2 ∙ NгТО-2 ∙ Стр , чел. – ч.; (2.35)

где Стр – регламентированная доля сопутствующего ТР при проведении работ ТО принимаем равной 0,2.

Для ГАЗ: 3,2 ∙ 629 ∙ 0,2 + 13,5 ∙ 209 ∙ 0,2 = 967 ч-ч

Для УАЗ: 1,2 ∙ 874 ∙ 0,2 + 6,9 ∙ 243 ∙ 0,2 = 545ч-ч

Для ГАЗ: 2680560 / 1000 ∙ 3,6 – 779 = 8871 ч-ч

Для УАЗ: 2680560 / 1000 ∙ 2,88 – 779 = 6941 ч-ч

Годовая трудоемкость работ в зоне ТР или в производственных ремонтных цехах (участках) рассчитывается по формуле:

Тгзона ТР (участка) = (ТгТР ∙ С) / 100, чел. – ч.; (2.36)

где С – доля постовых работ ТР или цеховых (участковых) работ в % от общего объема текущего ремонта.

Общий объем работ по техническим воздействиям и ремонту на подвижной состав автотранспортного предприятия составит:

∑ТгТОиТР =Т гЕО + ТгТО-1 + ТгТО-2 + ТгСО + Ттр, чел.-ч. (2.37)

∑ТгТОиТР = 3467,8 + 3520,8 + 5172,9 + 565,8 + 8871 + 6941= 28539,3 ч-ч.

2.6. Расчёт численности исполнителей на объекте проектирования

К производственным рабочим относятся исполнители работ различных зон и участков, непосредственно выполняющие работы по ТО и ремонту подвижного состава АТП. При таком расчете различают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое (явочное) число исполнителей работ рассчитывается по формуле:

РТ = Тг / ФРМ , человек (2.38)

РТ = 28539,3 / 2010 = 14,2

Где Тг – годовая трудоемкость проектируемого участка, чел.-ч;

ФРМ – годовой производственный фонд времени рабочего места, ч.

Штатное (списочное) число исполнителей работ рассчитывается по формуле:

РШ = Тг / ФПР , человек (2.39)

Рш = 28539,3 / 1730 = 16,5

где ФПР – годовой производственный фонд времени одного производственного рабочего, ч.

Годовые производственные фонды времени ФРМ = 2010 ч-ч и ФПР = 1730 ч-ч принимаются по Приложению 7 Методических указаний.

3. ОРГАНИЗАЦИОННЫЙ РАЗДЕЛ

3.1. Выбор метода организации производства ТО и ТР в АТП

Среди существующих в настоящее время методов организации производства ТО и ремонта автомобилей в настоящее время наиболее прогрессивным является метод, основанный на формировании ремонтных подразделений по технологическому принципу (метод технологических комплексов) с внедрением централизованного управления производством (ЦУП), который и принимаем для проектируемого АТП.

Основные организационные принципы этого метода заключаются в следующем:

– управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом (центром) управления производством.

– организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов) , при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д_2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

– подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

--- комплекс технического обслуживания и диагностики (ТОД);

--- комплекс текущего ремонта (ТР);

--- комплекс ремонтных участков (РУ).

– подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания ТО и ремонта и т.д.) осуществляется централизованно комплексом подготовки производства (КПП).

– обмен информацией между отделом управления и всеми производственными подразделениями базируется на двусторонней диспетчерской связи, средствах автоматики и телемеханики.

3.2 Выбор метода организации технологического процесса ТО и ТР в АТП

Если предположить, что в зоне ремонта агрегата объем работы достаточно мал, то можно применять технические процессы в виде универсальных постов и методов специализированных тупиковых постов.

Метод специализированных постов получает все большее распространение в АТП с целью максимальной механизации трудоемких процессов ремонта, сокращения потребности в однотипном оборудовании, улучшения условий труда исполнителей работ, повышения качества ремонта при меньшем количестве квалифицированных рабочих, повышения производительности труда.

Технический процесс диагностирования может быть организован только с помощью универсальных или специализированных тупиковых станций.

3.3. Технологический процесс объекта проектирования

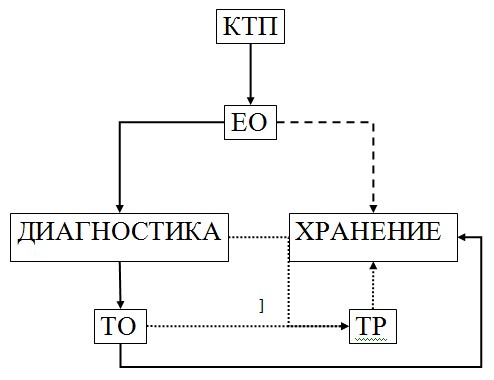

Автомобиль, пришедший с линии, проходит через контрольно-технический пункт. Далее автомобили, признанные исправными и не имеющие поломок, отправляются в зону хранения на место стоянки, автомобили с поломками отправляются в зону диагностики, где определяется место поломки, причина. Если неисправность требует лишь регулировки, то автомобиль отправляется на техническое обслуживание, а если неисправность можно исправить только путем вмешательства более глубокой ремонтной работы, то автомобили отправляется в зону текущего ремонта. После текущего ремонта автомобиль отправляется на место стоянки.

Рисунок 1 – Схема технологического процесса в АТП

На КТП работает механик ОТК, производящий осмотр автомобиль и если им не была обнаружена неисправность, то ответственность за аварию на линии несет механик и водитель (закрепленный за этим автомобилем).

Если автомобиль поступил в зону ТО или ТР и водитель имеет навык ремонта, закрепленного за ним автомобиль, то может принять участие в его ремонте, т.е. совместно со слесарем (сокращение простоя автомобиля в зоне ТО или ТР).

Рассмотрим далее основные процессы и организацию работы участка агрегатного ремонта.

Агрегатный участок является составной частью зоны ТР.

При проведении работ в зоне ТР на универсальных или специализированных постах устраняют, в основном, мелкие дефекты и неисправности путем проведения диагностических

, разборочно-сборочных, контрольно-регулировочных и технологических работ по ремонту оборудования и агрегатов. Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда.

В рамках агрегатного участка зоны ТР осуществляется полное диагностирование агрегатов автомобилей с целью выявления неисправностей, а также ремонтные и восстановительные работы по устранению выявленных дефектов и замене износившихся деталей, узлов на новые или ранее восстановленные.

Перед отправкой детали или узла в ремонтный участок, на универсальном посту зоны ТР осуществляется предварительное диагностирование с целью определения работоспособности деталей или узлов и принятия решения о направлении их на участок для более глубокого диагностирования, проведения ремонтных работ.

Краткая характеристика агрегатного участка

В рамках агрегатного участка проводят диагностирование и ремонт силовых агрегатов и агрегатов трансмиссии автомобилей:

- двигателей;

- агрегаты трансмиссии: сцепление, коробки передач, ведущие мосты;

- амортизаторы и управляемые мосты;

- рулевые и тормозные механизмы;

3.4. Выбор режима работы производственных подразделений АТП

Режим работы предприятия определяется рациональной организацией использования дорогостоящего и высокопроизводительного технологического оборудования и производственных площадей. На предприятиях по ремонту автомобилей это в первую очередь относится к станочному и разборочно-сборочному участкам, которые по условиям загрузки требуют двухсменной работы. Что же касается участка по агрегатному ремонту, то его режим работы может быть односменный ввиду малого объема работ.

Принимаем следующий режим работы рабочих для отделения по ремонту двигателей:

Тр = 365 – количество рабочих дней зоны в году,

Тсм = 12 часов – продолжительность смены,

Чсм = 1 – число смен в сутки.

Крв = 0,9 – коэффициент учета потерь рабочего времени.

Стандартный режим рабочего времени выглядит так: рабочее время первой смены – с 08-00 до 21-00 местного времени, обед, длительностью один час , во время работы предусматриваем два перерыва по 15 минут каждый.