Файл: 1. Разработка технологического процесса сборки узла.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 54

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.3 Расчет размерной цепи двумя методами (вероятностным и max/min) с выбором методов достижения точности сборки

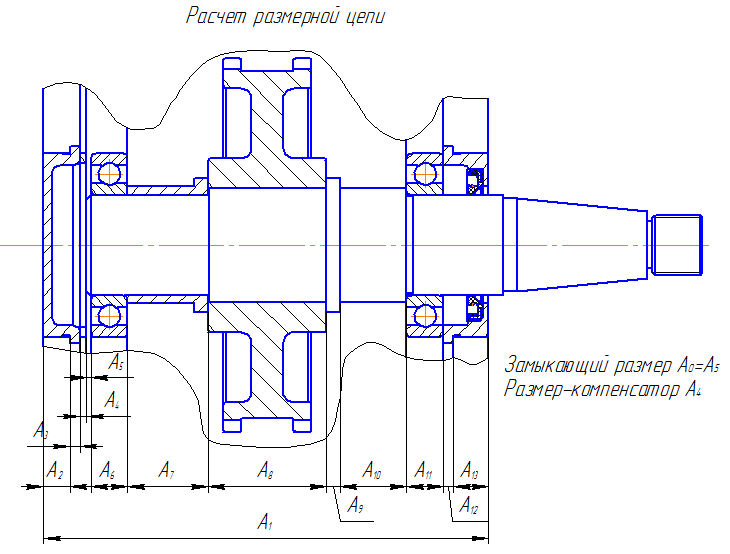

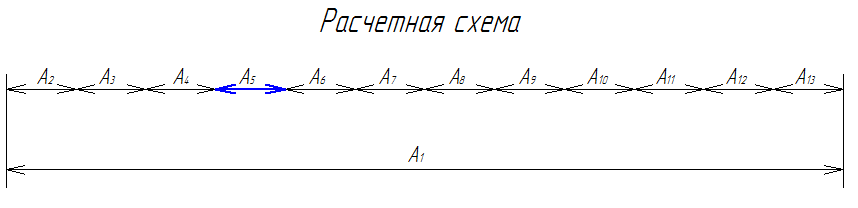

Для безопасной работы редуктора, в конструкции должен быть предусмотрен осевой зазор между наружным кольцом подшипника и компенсаторным кольцом. Он необходим для того, чтобы не происходило контакта этих элементов, что может привести к быстрому износу механизма, или его разрушению. Зазор регулируется шлифованием компенсаторного кольца. Требуется ли обработка компенсаторного кольца определяют из решения размерной цепи А, изображенной на рисунке 1.6.

Значения размеров:

А1=265±0,2 А8=71-0,08

А2=16-0,08 А9=8-0,04

А3=6-0,06 А10=40-0,08

А5=5-0,05 А11=22+0,25

А6=22+0,25 А12=6-0,06

А7=48+0,09 А13=21-0,08

Рис 1.6. Размерная цепь А.

Метод max/min:

- замыкающий размер.

- замыкающий размер.Номинальный размер А0:

А0=265-(16+6+5+22+48+71+8+40+22+6+21)=0 мм;

Верхнее отклонение размера А0:

,

,где ES(Aув) – верхнее отклонение увеличивающего размера; EI(Aум) – нижнее отклонение уменьшающего размера,

мм

ммНижнее отклонение размера А0:

,

,где EI(Aув) – нижнее отклонение увеличивающего размера; ES(Aум) – верхнее отклонение уменьшающего размера,

мм

ммРазмер А0 =

Вероятностный метод:

Допуск на размер А0:

TA0=

,

,где TAj – допуск на размер в цепи А; λ – коэффициент относительного рассеивания. Принимаем λ=3, при вероятности рассеивания 99,73%.

TA0 =

мм

ммВерхнее отклонение размера А0:

ES(A0) = EМ(A0) +

где EM(A0) – среднее отклонение размера в цепи А, TA0 – допуск на размер А0

EM(A0) =

EM(A0) = 0,2-(0,04+0,03+0,025+0,125+0,045+0,04+0,02+0,04+0,125+0,03+0,04) = -0,36 мм.

ES(A0) = -0,36 + 0,097 =-0,263 мм

Нижнее отклонение размера А0:

EI(A0) = EМ(A0) -

EI(A0) = -0,36 - 0,097 =-0,457 мм

Вывод: на основании расчетов обеспечить заданную точность сборки возможно методом пригонки.

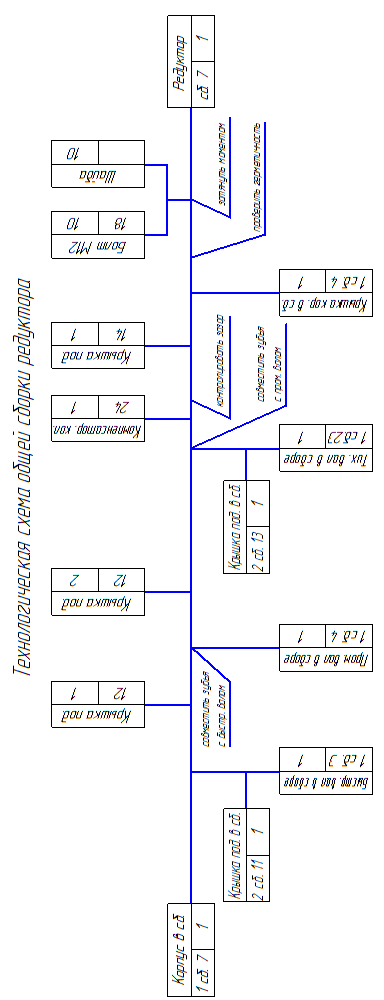

1.4. Разработка и обоснование технологической схемы общей сборки узла и эскизов с пояснениями

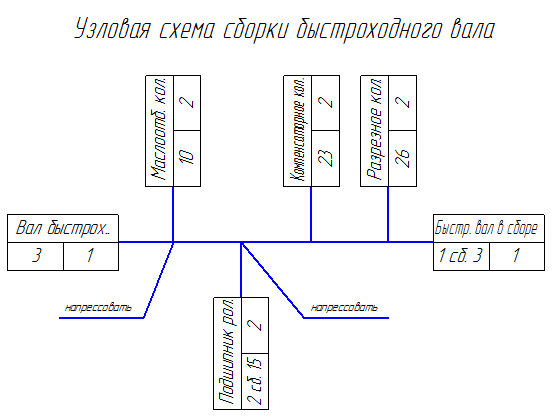

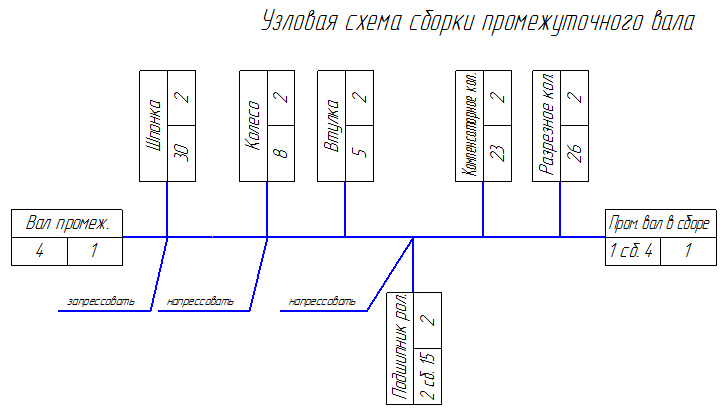

1.5. Разработка и обоснование технологических схем и эскизов узловой сборки

1.6. Разработка технологического процесса сборки с выбором оборудования, инструментов, техническим нормированием времени и определением суммарной трудоемкости сборки узла

В таблице 1.4 приведены данные по времени, затраченному на сборку редуктора.

Таблица 1.4

| № | Содержание переходов и приемов | Время, мин |

| 1 | Взять и переместить корпус в сборе массой до 15 кг, на расстояние 2 м | 0,1 |

| 2 | Установить и закрепить пружинное кольцо | 0,74 |

| 3 | Установить быстроходный вал в сборе с крышкой подшипника в сборе | 0,073 |

| 4 | Установить крышку подшипника | 0,05 |

| 5 | Установить промежуточный вал в сборе | 0,74 |

| 6 | Совместить зубчатое зацепление быстроходной ступени | (0,2) |

| 6 | Установить крышку подшипника (2 штуки) | 0,05 |

| 7 | Установить тихоходный вал в сборе с крышкой подшипника в сборе | 0,086 |

| 8 | Совместить зубчатое зацепление тихоходной ступени | 0,2 |

| 9 | Установить компенсаторное кольцо | 0,047 |

| 10 | Контролировать зазор между компенсаторным кольцом и наружным кольцом подшипника | 0,5 |

| 11 | Установить крышку подшипника | 0,053 |

| 12 | Покрыть герметиком разъем корпуса | 0,13 |

| 13 | Установить крышку корпуса 6 | 0,46 |

| 14 | Проверить герметичность соединения корпуса 7 с крышкой 6 | 0,2 |

| 15 | Завернуть болты М12 (10 штук) | 3 |

| 16 | Проверить плавность вращения передачи | 0,2 |

Определим штучное время tшт:

tшт =

;

;где

сумма оперативного времени по всем переходам нормируемой операции;

сумма оперативного времени по всем переходам нормируемой операции; соответственно время на обслуживание рабочего места, личные надобности работающего и подготовительно-заключительное время в процентах от оперативного времени;

соответственно время на обслуживание рабочего места, личные надобности работающего и подготовительно-заключительное время в процентах от оперативного времени; коэффициенты, учитывающее соответственно число приемов и комплексов приемов, выполненных одним рабочим,число деталей в партии, условие выполнения работы.

коэффициенты, учитывающее соответственно число приемов и комплексов приемов, выполненных одним рабочим,число деталей в партии, условие выполнения работы.Таким образом трудоемкость сборки редуктора:

Tсб =

мин

мин2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

2.1. Назначение детали в узле. Анализ технических требований чертежа детали, выявление основных технологических задач, разработка схем контроля по основным параметрам точности

Тихоходный вал редуктора предназначен для передачи крутящего момента на исполнительный механизм. Вал представляет собой деталь класса тел вращения с коническим концом. Наружные цилиндрические поверхности ∅60k6 предназначены для установки вала в корпус зубчатого цилиндрического двухступенчатого редуктора, посредствам шариковых радиальных подшипников 212. Шпоночный паз 31 предназначен для передачи крутящего момента с тихоходного колеса 9 на тихоходный вал 2 при помощи шпоночного соединения. Конструкция вала имеет конический конец с конусностью 1:10 для присоединения муфты. Имеется наружная метрическая резьба М36х1.5 для закрепления конического конца вала в муфте. Наружная цилиндрическая поверхность ∅60k6 также предназначена для установки манжеты 22, что оправдывает жесткие требования IT6, Ra 0,2, предъявленные к этому участку поверхности. В местах перехода ступеней вала имеются канавки, предназначенные для вывода режущего инструмента. Деталь является жесткой, так как отношение длины вала к его диаметру менее 15. В процессе работы деталь подвергается действию переменных изгибающих сил от действия муфты и крутящих сил, возникающих в зацеплении цилиндрической шевронной передачи. Поэтому одним из критериев выбора материала для данной детали является сопротивление усталостным разрушениям.

Основными техническими требованиями предъявленными к детали являются:

1. Допуск отклонения от цилиндричности поверхности ∅60k6 относительно оси вала не более 0,01 мм.

Требование назначено исходя из обеспечения точного центрирования и равномерного прилегания поверхности ∅60k6 при напрессовке на нее внутреннего кольца подшипника 212.

Невыполнение требования вызовет неравномерность контактных давлений на кольцо подшипника, и как следствие приведет к его быстрому износу.

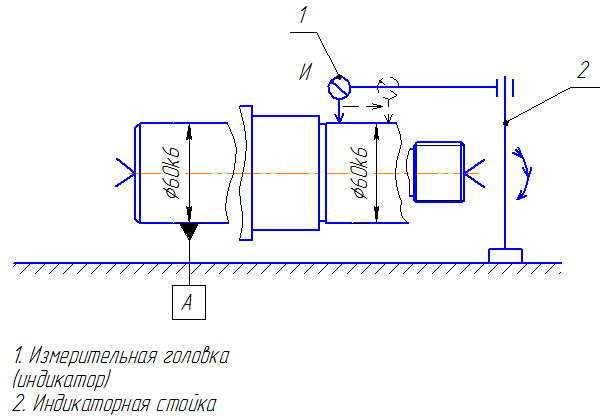

Схема контроля требования показана на рисунке 2.1.

.

Рис. 2.1. Контроль отклонения от цилиндричности

Обеспечить данное требование можно при помощи методов окончательной обработки поверхности ∅60k6.

2. Допуск соосности поверхности ∅60k6 относительно базы А не более 0,008 мм.

Требование назначено исходя из точного центрирования поверхностей вала и подшипника.

Невыполнение данного требования вызовет неравномерность контактных давлений на кольцо подшипника, и как следствие приведет к его быстрому износу.

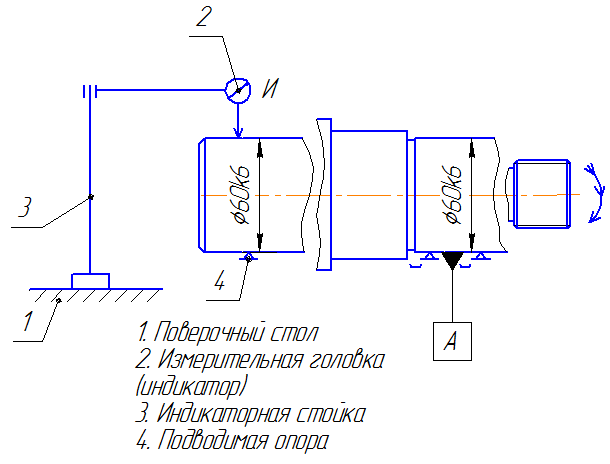

Схема контроля требования показана на рисунке 2.2.

Рис. 2.2. Контроль отклонения от соосности.

Данное требование обеспечивается при окончательной обработке (чистовое шлифование) поверхности ∅60k6, забазировав заготовку по поверхности А.

3. Допуск отклонения от перпендикулярности торца ∅60k6/∅70 относительно базы А не более 0,02.

Данное техническое требование назначено для обеспечения плотного контакта кольца подшипника с заплечиком. Невыполнение данного требования приведет к неравномерным нагрузкам на кольцо подшипника, и как следствие к его быстрому износу.

Схема контроля требования показана на рисунке 2.3.

Рис. 2.3. Контроль отклонения от перпендикулярности.

Обеспечить данное требование можно забазировав заготовку по поверхности А.

4.Обеспечить точность размера ∅60k6 по IT6, Ra 1,25.

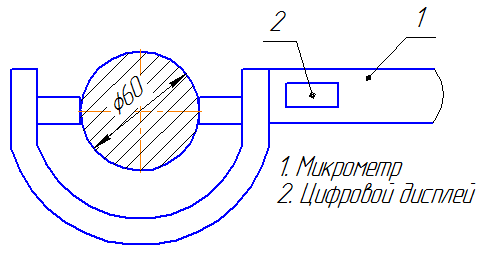

Данное техническое требование назначено исходя из условия высокой износостойкости шейки вала. Невыполнение данного требования приведет к неравномерному контакту напрессованного кольца подшипника с поверхностью вала, и как следствие приведет к его износу. Проконтролировать требование возможно при помощи микрометра.

Схема контроля требования показана на рисунке 2.4.

Рис. 2.4. Контроль размера микрометром.

Данное требование обеспечивается при окончательной обработке поверхности ∅60k6 (чистовое шлифование).

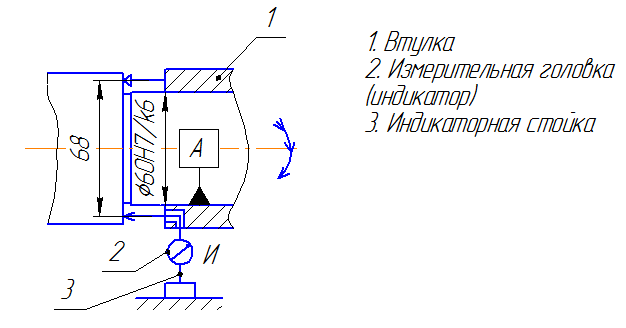

5. Допуск отклонения от параллельности плоскостей шпоночного паза 18Р9 относительно базы D не более 0,02 мм.

Данное техническое требование назначено исходя из условия равномерности распределения нагрузки на стенки шпоночного паза. Невыполнение требования приведет к локальному контакту шпонки с поверхностью паза, что приведет к быстрому износу. Измерения при контроле параллельности проводятся по всей длине сечения вала. Параллельность паза определяется по отклонениям показаний индикатора. Схема контроля требования показана на рисунке 2.5.