Файл: 1. Разработка технологического процесса сборки узла.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 53

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

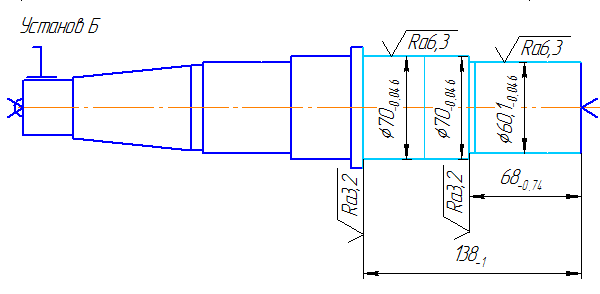

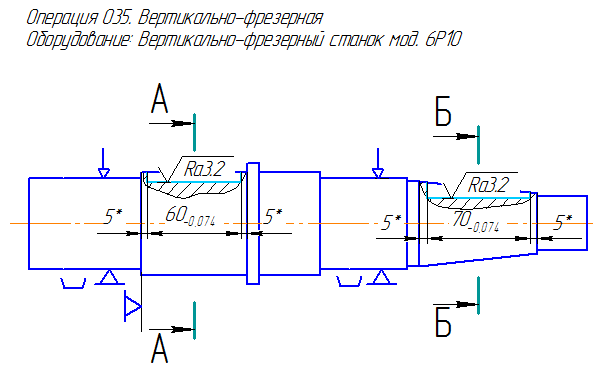

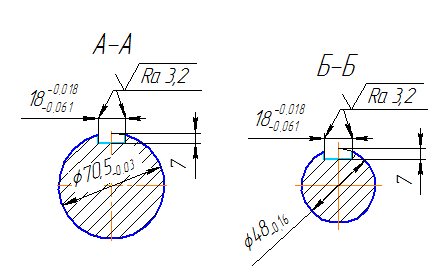

Рис.2.5. Контроль отклонения от параллельности плоскостей шпоночного паза.

Данное требование можно обеспечить при фрезеровании шпоночного паза, по средствам базирования заготовки по поверхности D.

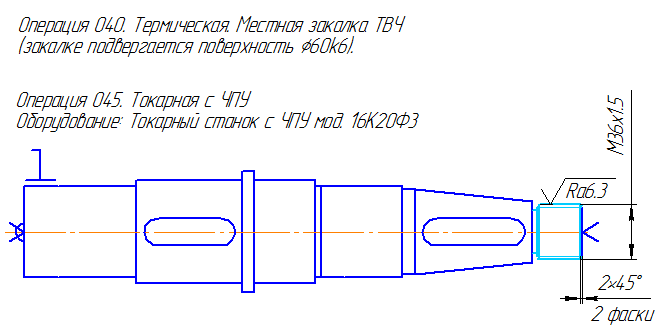

6. Обеспечить твердость поверхности ∅60k6 (пов. А) 40…50 HRC.

Данное техническое требование назначено исходя из условия высокой износостойкости шейки вала. Невыполнение данного требования приведет к быстрому износу шейки вала, что в свою очередь приведет к выходу из строя редуктора. Контролировать твердость можно по методу Роквелла.

Обеспечить данное требование возможно применением термической обработки (поверхностная закалка ТВЧ).

2.2. Анализ конструкции детали на технологичность для серийного типа производства

Конструкция детали вал содержит минимальное число поверхностей простой геометрической формы (цилиндрические и плоские поверхности), обусловленных ее функциональным назначением. Число технических требований, предъявляемых к детали, также минимально. Жесткость детали в целом обеспечена (отношение длины к диаметру приблизительно равно 6), что дает возможность применения высокопроизводительных режимов обработки и не требует специальных приспособлений сложной конструкции. Вместе с тем изготовление детали осложняет наличие прецизионной поверхности ∅60k6, к которой предъявлены высокие требования по обеспечению соосности и цилиндричности.

В целом же предъявляемые к детали технические требования на изготовление являются обоснованными и определены ее назначением и ответственностью.

Заготовка устанавливается без применения подъемно-транспортных средств, так как ее масса не велика. Обеспечен свободный подвод и отвод инструмента из зоны резания, что облегчает механическую обработку. Конструкция детали содержит развитые поверхности простой формы, что позволяет использовать их в качестве удобных установочных баз.

Уровень унификации конструктивных элементов детали и их размеров достаточно высок (предусмотрены фаски, стандартизован шпоночный паз, размеры соответствую ряду нормальных линейных размеров и т.д.). Осложняет обработку детали требование твердости поверхности ∅60k6, что требует применения термической обработки (поверхностная закалка ТВЧ).При фрезеровании шпоночного паза возможно образование заусенцев, для удаления которых может потребоваться дополнительная слесарная операция.

Средний квалитет точности размеров поверхности детали

Коэффициент точности изготовления детали

Коэффициент использования материала

Ким достаточно высокий.

Средний квалитет шероховатости

Коэффициент шероховатости

2.3.Обоснование выбора материала детали: критерии выбора, условия эксплуатации, возможные варианты материала

Возможные варианты материала приведены в таблице 2.3.

Таблица 2.3

| Материал | Предел прочности σв, МПа | Предел текучести при растяжении-сжатии σт, МПа | Предел текучести при кручении τт, МПа | Предел выносливости при изгибе σ-1, МПа | Предел выносливости при кручении τ-1, МПа |

| Сталь 45 | 780 | 650 | 390 | 360 | 200 |

| Сталь 40Х | 790 | 640 | 380 | 370 | 210 |

| Сталь 40ХН | 920 | 750 | 450 | 420 | 230 |

| Сталь 50 | 830 | 700 | 380 | 370 | 200 |

Редуктор цилиндрический шевронный предназначен для работы в машинах, выход из строя которых не приведет к человеческим жертвам и не нанесет значительный материальный ущерб. Свойства материалов приведенных в таблице 2.3 не сильно отличаются. Использование легированных дорогостоящих сталей для его составных частей нецелесообразно, т.к. тихоходный вал, при изготовлении его из стали 45, проходит по статической и динамической грузоподъемности. Расчет был произведен в курсовом проекте «Детали машин». Вал испытывает постоянные, незначительные нагрузки от зубчатого зацепления. В конструкции вала имеются поверхности, выполненные по 6 квалитету, поэтому материал должен обладать высокой обрабатываемостью резанием. Себестоимость стали 45 ниже, чем у легированных сталей.

Вывод: материал заготовки – сталь 45.

2.4. Выбор и обоснование метода получения заготовки: критерии выбора, схематическое изображение заготовки с припусками

Вал тихоходный является составной частью цилиндрического редуктора. Материал: сталь 45.

Тип производства: серийное. Габаритные размеры 364х80 мм.

Результаты анализа по основным признакам, используемых при выборе заготовок, представлены в таблице 2.4.

Таблица 2.4

| Признак | Значение | Приоритетный ряд видов заготовок |

| Форма детали | Простая | П, ПМ |

| Заготовительные свойства материала: жидкотекучесть пластичность свариваемость обрабатываемость резанием | Неудовлетворительная Удовлетворительная Удовлетворительная Удовлетворительная | (О) ОД, П, ПМ СК П, ПМ |

| Плотность материала | Обычная | * |

| Ориентированность структуры | Нет | * |

| Удельная стоимость материала | Обычная | * |

| Ответственность детали | Обычная | * |

| Тип производства | Серийное | П, ОД, ПМ |

Вывод: Вид заготовки – обработка давлением.

Выбор метода получения заготовки.

-

Масса детали

Мд – масса детали; Vд – объем детали;

- плотность материала.

- плотность материала. кг.

кг.-

Габаритные размеры детали 364х80 мм. -

Конструктивные особенности: отсутствуют. -

Тип производства: серийное. -

Требования к качеству: квалитет размеров IT14, шероховатость Rz40.

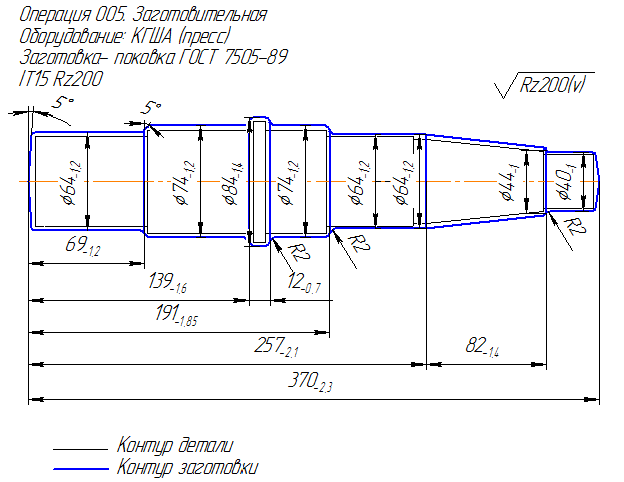

Вывод: Метод получения заготовки - горячая объемная штамповка в открытых штампах.

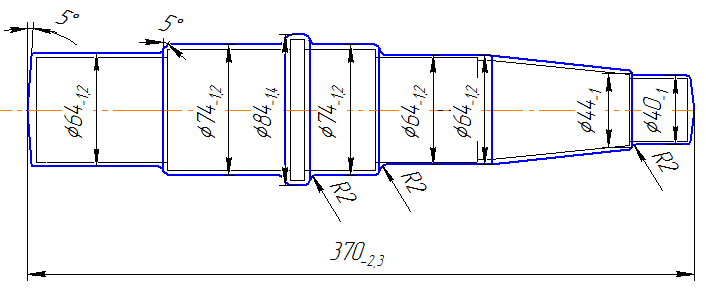

Рис.2.6. Эскиз заготовки.

2.5. Маршруты обработки основных поверхностей детали, их обоснование.

Основными поверхностями являются:

-

Поверхность ∅60k6 Ra1,25 -

Поверхность ∅70h8 Ra6.3 -

Поверхность ∅60k6 Ra0,2

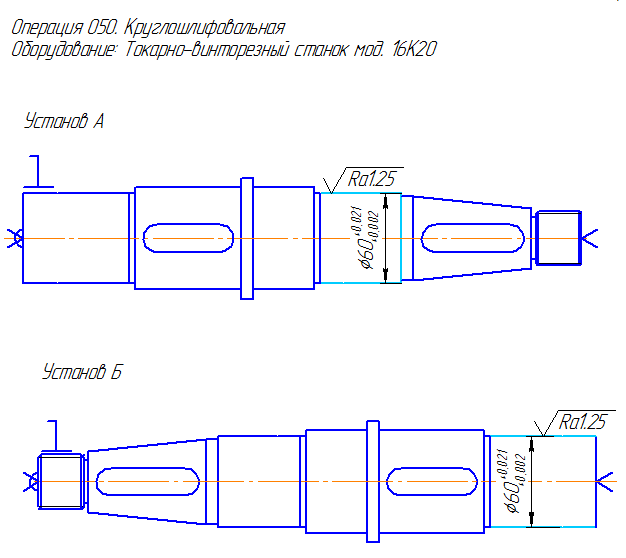

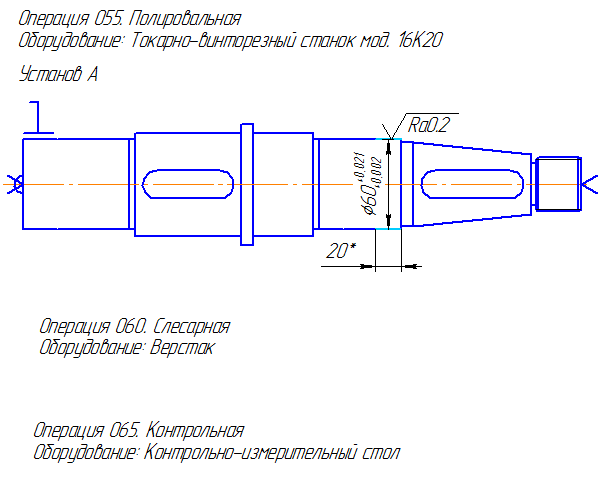

Маршрут изготовления поверхности ∅60k6 Ra1,25. Исходная заготовка - горячая объемная штамповка, IT15, Rz200.

-

Заготовка IT 15 Rz200 -

Точение черновое IT12 Rz100 -

Точение получистовое IT10 Rz50 -

Точение чистовое IT8 Rz25 -

Шлифование предварительное IT7 Rz10 -

Шлифование окончательное IT6 Rz5

Маршрут изготовления поверхности ∅70h8 Ra6.3. Исходная заготовка - горячая объемная штамповка, IT15, Rz200.

-

Заготовка IT 15 Rz200 -

Точение черновое IT12 Rz100 -

Точение получистовое IT10 Rz50 -

Точение чистовое IT8 Rz25

Маршрут изготовления поверхности ∅60k6 Ra0,2. Исходная заготовка - горячая объемная штамповка, IT15, Rz200.

-

Заготовка IT 15 Rz200 -

Точение черновое IT12 Rz100 -

Точение получистовое IT10 Rz50 -

Точение чистовое IT8 Rz25 -

Шлифование предварительное IT7 Rz10 -

Шлифование окончательное IT6 Rz5 -

Полирование IT6 Rz0,8

2.6. Выбор баз и анализ схем базирования.

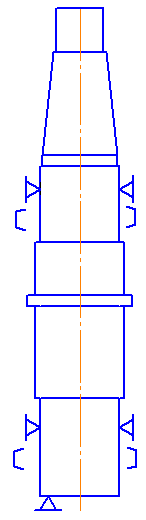

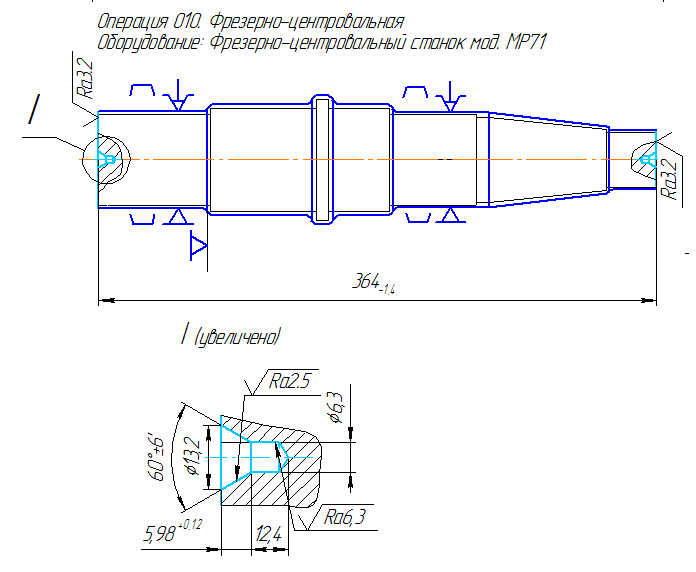

Для зацентровки заготовки будем использовать схему базирования, показанную на рисунке 2.7.

Рис.2.7. Схема базирования для зацентровки заготовки.

Данная схема позволяет выполнить 2 операции: фрезеровать торцы и зацентровать заготовку.

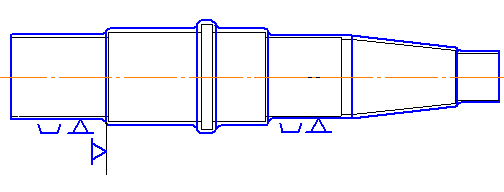

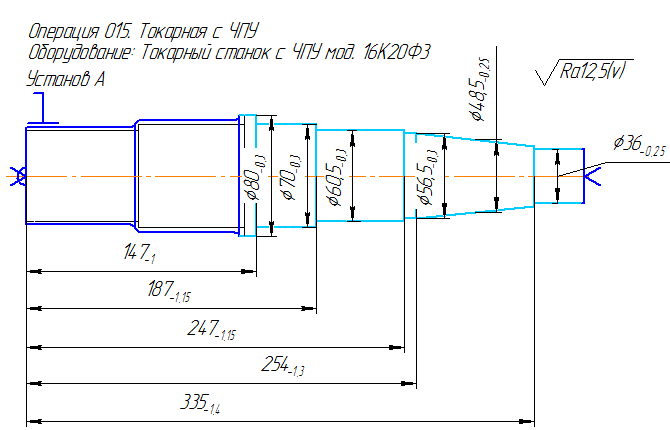

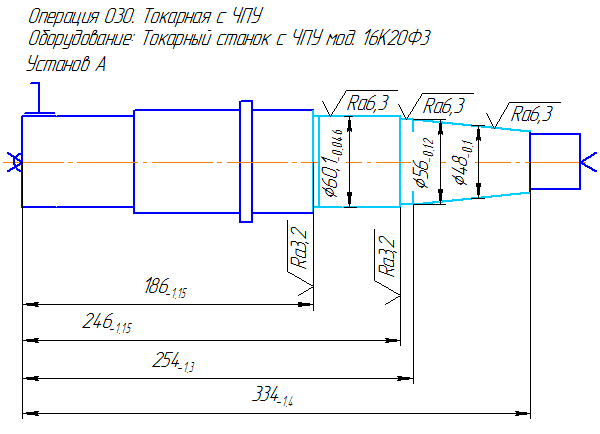

Для токарной обработки будем использовать схему установки в центра, которая показана на рисунке 2.8.

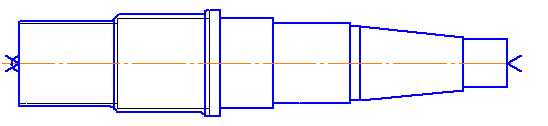

Рис.2.8. Схема базирования заготовки в центрах.

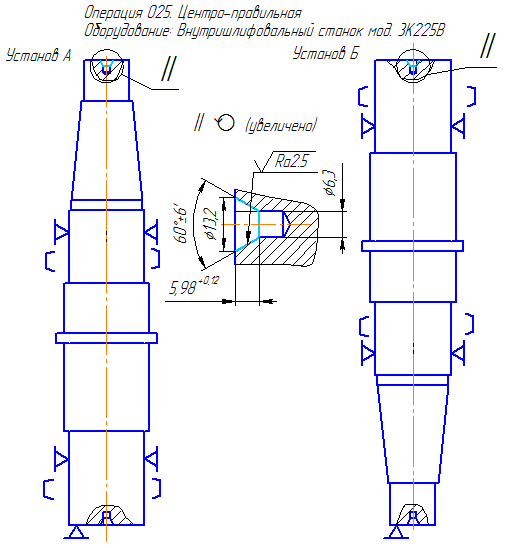

При правке центровых отверстий после термической обработки, потребуется вертикальное расположение заготовки и использование схемы, показанной на рисунке 2.9.

Рис.2.9. Схема базирования заготовки для центро-правильной операции.

2.7. Разработка маршрута изготовления детали для заданного типа производства с выбором технологического оборудования, инструментов, средств контроля.

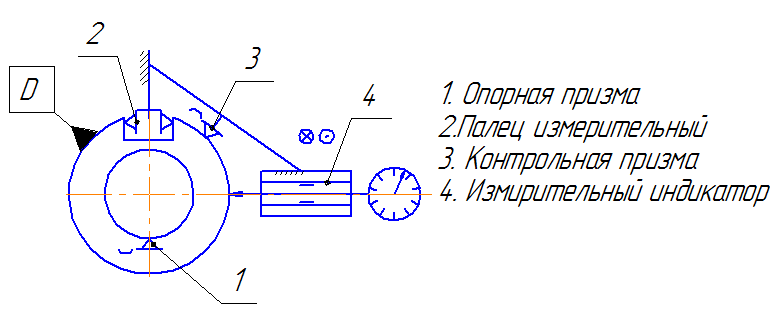

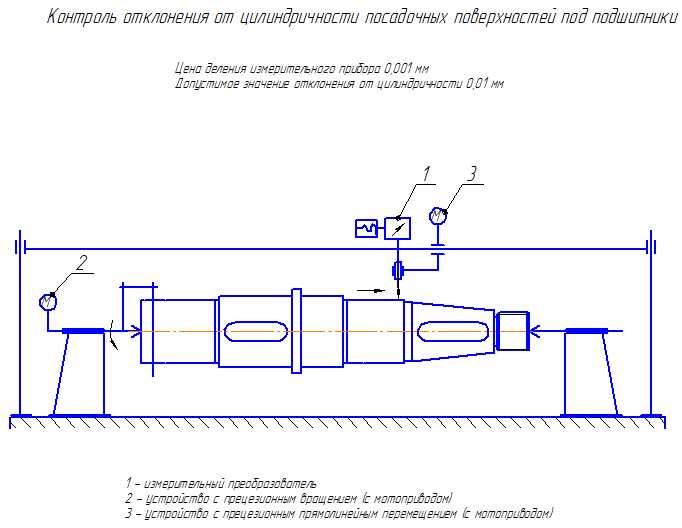

Схемы контроля по основным параметрам:

1. Допуск отклонения от цилиндричности поверхности ∅60k6 относительно оси вала не более 0,01 мм.

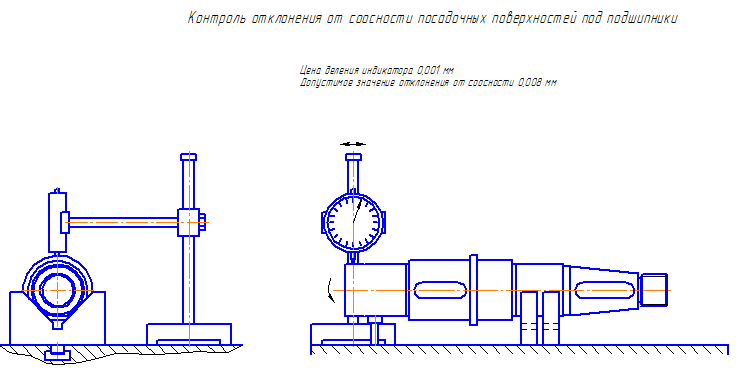

2. Допуск соосности поверхности ∅60k6 относительно базы А не более 0,008 мм.