Файл: 1. Разработка технологического процесса сборки узла.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 51

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

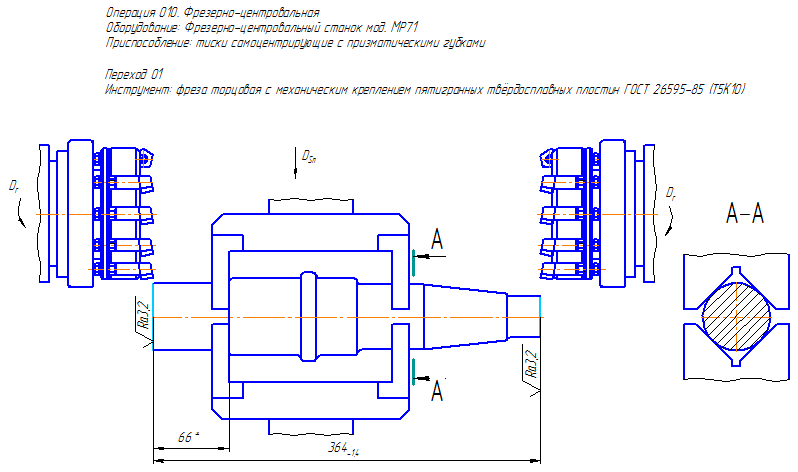

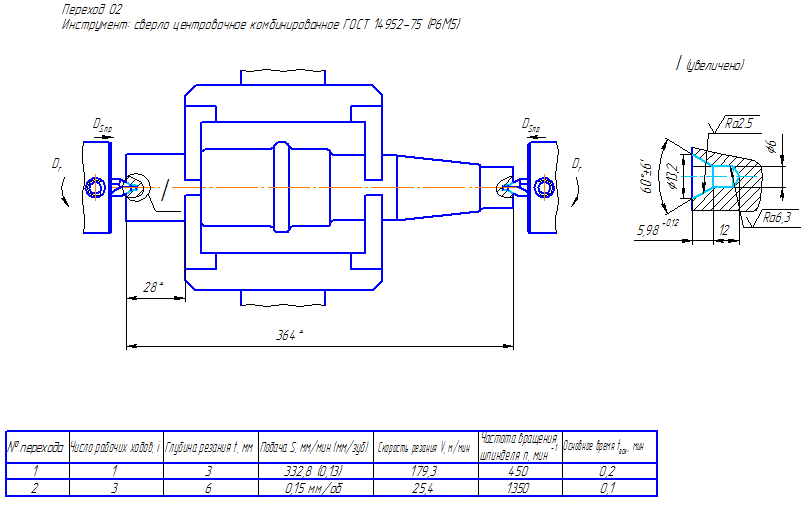

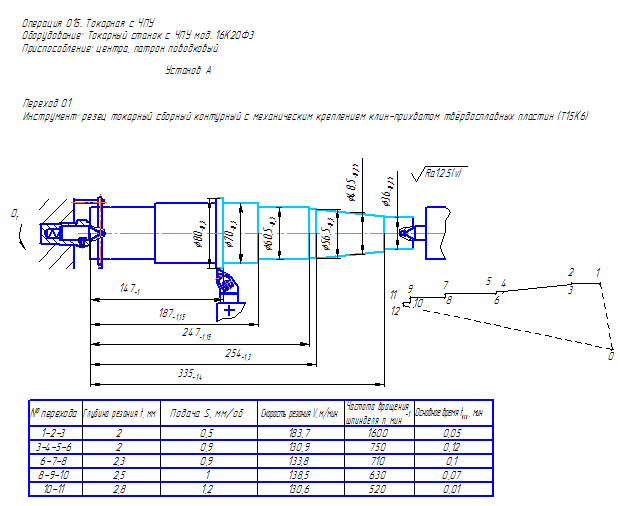

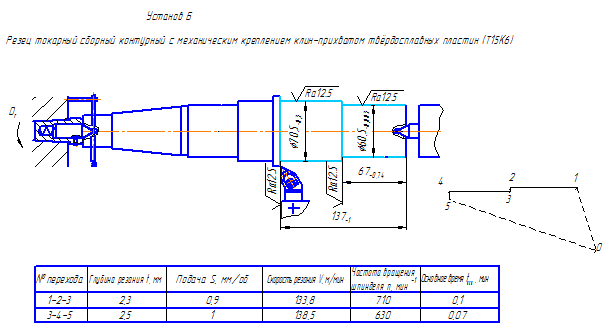

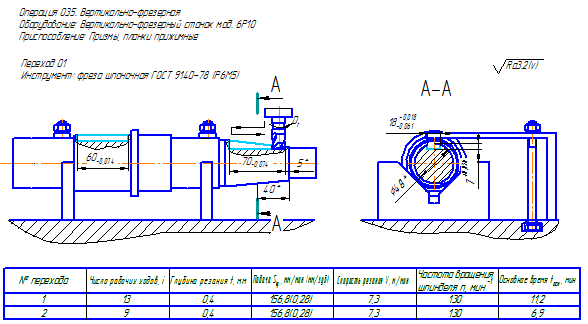

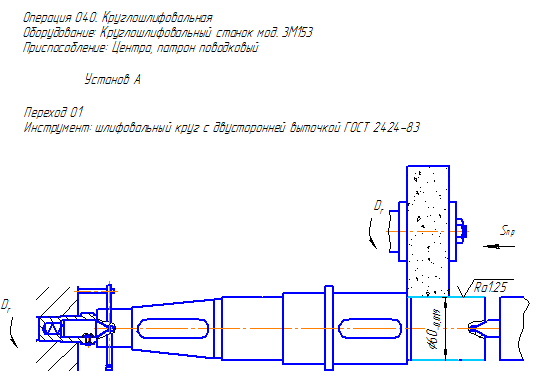

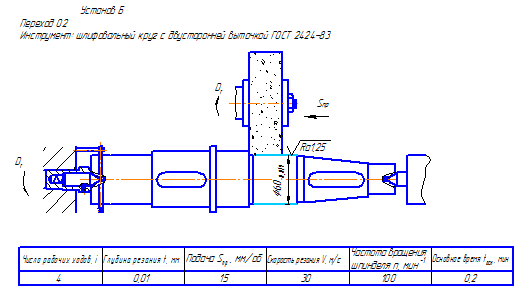

2.8. Разработка технологически наладок для трех операция с выбором режущих инструментов, обоснованием и расчетом режимов обработки и припусков.

Расчет припуска на механическую обработку для поверхности ∅60k6.

1.Определение характеристик исходной заготовки.

Заготовка: горячая объемная штамповка в открытых штампах IT15 Rz200 мкм.

2.Маршрут изготовления поверхности ∅60k6, Ra1,25.

1.Заготовка IT15, Rz200

2. Точение черновое IT12, Rz100

3. Точение получистовое IT10, Rz50

4. Точение чистовое IT8, Rz25

5. Шлифование окончательное IT7, Rz10

6. Шлифование окончательное IT6, Rz5

3.Определение элементов припуска.

1. Определение Rz и h для всех переходов по таблицам [2].

Заносим значения в карту расчета припусков.

2. Определение величины пространственного отклонения.

- пространственное отклонение заготовки

- пространственное отклонение заготовки - общая кривизна заготовки

- общая кривизна заготовки - погрешность зацентровки

- погрешность зацентровки

- удельная кривизна заготовки

- удельная кривизна заготовки

- длина участка заготовки, до ближайшего торца

- допуск на диаметральный размер ступеней, базирующих заготовку при центровке, мм

- допуск на диаметральный размер ступеней, базирующих заготовку при центровке, мм

Для последующих переходов:

Значение 1,69 мкм очень мало, поэтому в карту расчета припусков заносим значение 0.

Погрешность при установке в центрах принимается равной 0.

4. Определение расчетного припуска.

где

значение параметра шероховатости поверхности, полученное после (i-1) перехода ее обработки;

значение параметра шероховатости поверхности, полученное после (i-1) перехода ее обработки;  значение величины дефектного слоя, сформированного после (i-1) перехода;

значение величины дефектного слоя, сформированного после (i-1) перехода;  значение пространственного отклонения после (i-1) перехода;

значение пространственного отклонения после (i-1) перехода;  погрешность установки в i-м переходе.

погрешность установки в i-м переходе.Для чернового точения:

Для последующих переходов аналогично.

5. Определение допусков на промежуточные размеры поверхности ∅60k6, Ra1,25.

По данным таблицы допусков [2] заносим в карту значения допусков.

6.Определение расчетного размера заготовки.

Размер после окончательного шлифования: d=60-0,019=59,981 мм

Размер после предварительного шлифования: d=59,981+0,03=60,011 мм

Размер после чистового точения: d=60,011+0,07=60,081 мм

Размер после получистового точения: d=60,081+0,15=60,231 мм

Размер после чернового точения: d=60,231+0,368=60,599 мм

Размер заготовки: d=60,599+2,028=62,627 мм

7.Определение наименьших предельных размеров заготовки по переходам.

Округляем расчетный размер (пункт 6) до знака допуска.

59,981 мм округляем до 59,981 мм

60,011 мм округляем до 60,011 мм

60,081 мм округляем до 60,081 мм

60,231 мм округляем до 60,23 мм

60,599 мм округляем до 60,60 мм

62,627 мм округляем до 62,6 мм

8. Определение наибольших предельных размеров заготовки по переходам.

Наибольший размер = Наименьший размер + Допуск

Для окончательного шлифования: 59,981+0,019=60 мм

Аналогично для остальных переходов.

9. Определение фактических значений припусков.

Фактические минимальные припуски

где

;

; предельные наименьшие размеры поверхности после (i-1) и i переходов соответственно.

предельные наименьшие размеры поверхности после (i-1) и i переходов соответственно. Фактические максимальные припуски

где

;

; предельные наибольшие размеры поверхности после (i-1) и i переходов соответственно.

предельные наибольшие размеры поверхности после (i-1) и i переходов соответственно. Для окончательного шлифования:

Аналогично для остальных переходов.

10. Определение общих припусков.

общий наибольший припуск

общий наименьший припуск

Расчет припуска на механическую обработку для поверхности ∅70h8 Ra6,3.

1.Определение характеристик исходной заготовки.

Заготовка: горячая объемная штамповка в открытых штампах IT15 Rz200 мкм.

2.Маршрут изготовления поверхности ∅70h8, Ra6,3.

1.Заготовка IT15, Rz200

2. Точение черновое IT12, Rz100

3. Точение получистовое IT10, Rz50

4. Точение чистовое IT8, Rz25

3.Определение элементов припуска.

1. Определение Rz и h для всех переходов по таблицам [2].

Заносим значения в карту расчета припусков.

2. Определение величины пространственного отклонения.

- пространственное отклонение заготовки

- пространственное отклонение заготовки - общая кривизна заготовки

- общая кривизна заготовки - погрешность зацентровки

- погрешность зацентровки

- удельная кривизна заготовки

- удельная кривизна заготовки - длина участка заготовки, до ближайшего торца

- длина участка заготовки, до ближайшего торца

- допуск на диаметральный размер ступеней, базирующих заготовку при центровке, мм

- допуск на диаметральный размер ступеней, базирующих заготовку при центровке, мм

Для последующих переходов:

Значение 1,69 мкм очень мало, поэтому в карту расчета припусков заносим значение 0.

Погрешность при установке в центрах принимается равной 0.

4. Определение расчетного припуска.

где

значение параметра шероховатости поверхности, полученное после (i-1) перехода ее обработки;

значение параметра шероховатости поверхности, полученное после (i-1) перехода ее обработки;  значение величины дефектного слоя, сформированного после (i-1) перехода;

значение величины дефектного слоя, сформированного после (i-1) перехода;  значение пространственного отклонения после (i-1) перехода;

значение пространственного отклонения после (i-1) перехода;  погрешность установки в i-м переходе.

погрешность установки в i-м переходе.Для чернового точения:

Для последующих переходов аналогично.

5. Определение допусков на промежуточные размеры поверхности ∅70h8, Ra6,3.

По данным таблицы допусков [2] заносим в карту значения допусков.

6.Определение расчетного размера заготовки.

Размер после чистового точения: d=70-0.046=69,954 мм

Размер после получистового точения: d=69,954+0,14=70,094 мм

Размер после чернового точения: d=70,094+0,368=70,462 мм

Размер заготовки: d=70,462+2,046=72,508 мм

7.Определение наименьших предельных размеров заготовки по переходам.

Округляем расчетный размер (пункт 6) до знака допуска.

69,954 мм округляем до 69,954 мм

70,094 мм округляем до 70,09 мм

70,462 мм округляем до 70,46 мм

72,508 мм округляем до 72,5 мм

8. Определение наибольших предельных размеров заготовки по переходам.

Наибольший размер = Наименьший размер + Допуск

Для чистового точения: 69,954+0,046=70 мм

Аналогично для остальных переходов.

9. Определение фактических значений припусков.

Фактические минимальные припуски

где

;

; предельные наименьшие размеры поверхности после (i-1) и i переходов соответственно.

предельные наименьшие размеры поверхности после (i-1) и i переходов соответственно. Фактические максимальные припуски

где

;

; предельные наибольшие размеры поверхности после (i-1) и i переходов соответственно.

предельные наибольшие размеры поверхности после (i-1) и i переходов соответственно. Для чистового точения:

Аналогично для остальных переходов.

10. Определение общих припусков.

общий наибольший припуск

общий наименьший припуск

Определение режимов резания.

Деталь-вал. Материал: сталь 45, ГОСТ 8479-70. Заготовка: горячая объемная штамповка в открытых штампах. Операция - фрезерно-центровальная, оборудование - фрезерно-центровальный станок мод. МР71. Приспособление – тиски самоцентрирующие с призматическими губками. Режущий инструмент – фреза торцевая с механическим креплением пятигранных твердосплавных пластин ГОСТ26595-85 (Т5К10), сверло центровочное комбинированное ГОСТ 14952-75 (Р6М5).

Переход 01. Фрезерование торцов.

Припуск составляет 3 мм на торец, поэтому глубину резания принимаем t=3 мм.

Для глубины резания принимаем подачу на один зуб равную Sz=0,13 мм [2]

Скорость резания:

Коэффициенты выбираем из таблиц, приведенных в источнике [2]:

=332

=332q=0,2

x=0,1

y=0,4

u=0,2

p=0

m=0,2