Файл: Курсовой проект проект участка цеха по производству продукции рыба жареная в кляре пояснительная записка.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 204

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

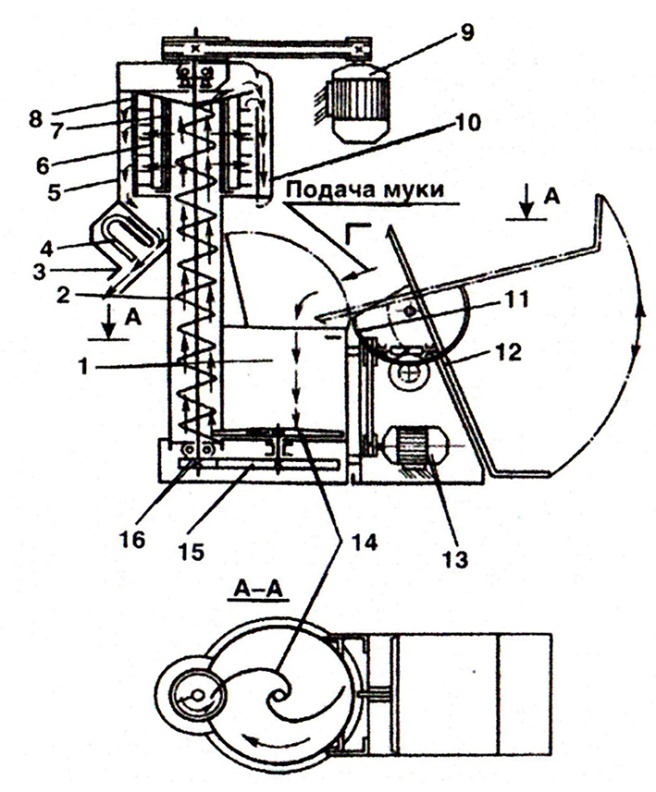

Машина для панирования рыбы

Перед обжариванием рыба сверху покрывается сухой мукой или смесью муки, яичного порошка и других компонентов в воде. Этот технологический приём называется панированием. В отличие от ручного панирования машинное значительно повышает качество и снижает трудоёмкость процесса.

По способу транспортирования рыбы панировочные машины могут быть барабанными, вибрационными, конвейерными и роликовыми.

Для жидкого панирования применяется машина конвейерного типа (рис. 13). На сетчатом конвейере продукт проходит под перфорированным распределителем жидкого теста. Излишки теста стекают в поддон, расположенный под конвейером. В ряде случаев, вслед за машиной для жидкого панирования, устанавливается узел покрытия рыбы сухарной крошкой.

Рис. 13. Схема льезонирующей машины типа ER:

1 – рама; 2 – трубопровод всасывающий; 3 – бак для льезона; 4 – трубопровод нагнетательный; 5 – транспортёр подающий; 6 – изделие; 7 – конвейер; 8 – распределитель; 9 – трубопровод подающий; 10 – панель управления; 11 – ванночка; 12 – вентилятор; 13 – воздуховод; 14 – поддон; 15 – электродвигатель; 16 – насос; 17 – колесо; 18 - тормоз

-

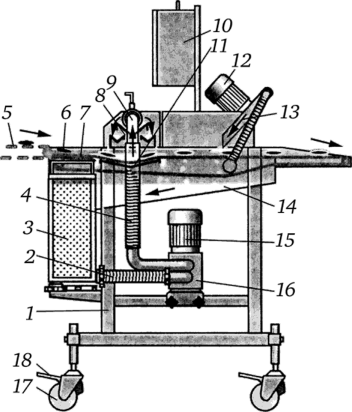

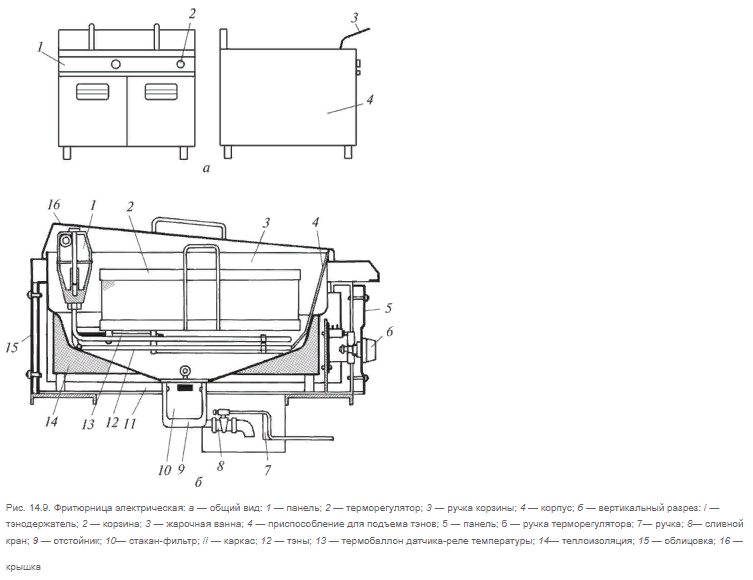

Аппарат для производства жареной рыбы

В кулинарном производстве используются аппараты термической обработки продукции периодического и непрерывного действия.

Обжарочные аппараты периодического действия применяются для обжаривания рыбы, котлет и овощей при небольших производственных мощностях цеха. Для этой цели применяются электросковороды и фритюрницы, в которых обжаривание осуществляется в ванне с маслом. Нагревание масла производится с помощью электронагревателей непосредственного обогрева или с помощью промежуточного теплоносителя.

Фритюрница (рис. 14) представляет собой стационарную жарочную ванну, в которой нагрев жира осуществляется электронагревателями. Дно жарочной ванны имеет уклон к цилиндрическому отстойнику. В отстойник устанавливается сетчатый стакан для фильтрации жира перед сливом его из ванны. В передней части фритюрницы размещены датчики-реле температуры, которые обеспечивают отключение электронагревателей при превышении рабочей температуры, выключатель и сигнальная лампа. Жарение продуктов производится в сетчатой корзине, погружаемой в жарочную ванну с горячим маслом. Загрузка и выгрузка продуктов производятся вручную. Продолжительность разогрева масла составляет около 15 мин.

Рис. 14. Схема фритюрницы электрической:

а – общий вид: 1 – панель; 2 – терморегулятор; 3 – ручка корзины; 4 – корпус;

б – вертикальный разрез: I – тэнодержатель; 2 – корзина; 3 – жарочная ванна; 4 – приспособление для подъёма тэнов; 5 – панель; 6 - ручка терморегулятора; 7 – ручка; 8 – сливной кран; 9 – отстойник; 10 – стакан-фильтр; II – каркас; 12 – тэны; 13 – термобаллон датчика-реле температуры; 14 – теплоизоляция; 15 – облицовка; 16 - крышка

-

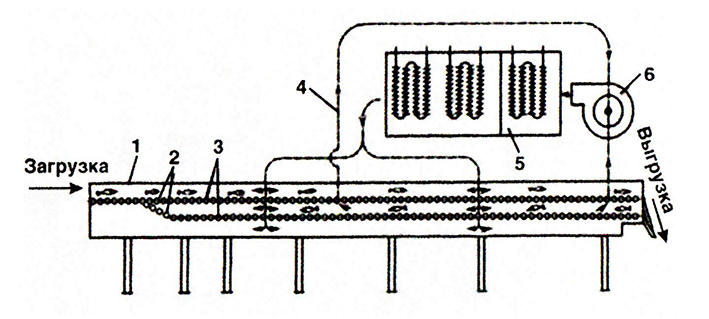

Аппарат для замораживания и охлаждения

Используются три основных способа замораживания: в аппаратах с интенсивным потоком холодного воздуха; контактный – в плиточных морозильных аппаратах; в криогенных аппаратах с использованием сжиженных газов.

При замораживании в среде сжиженных газов (криогенное замораживание) хладагентом служат жидкий азот, диоксид углерода и фреон. Криогенное замораживанием имеет ряд преимуществ, прежде всего высокую скорость процесса и небольшие габариты. К недостаткам относится высокая стоимость хладагентов.

Для придания рыбе, прошедшей термическую обработку, хорошего товарного вида и предотвращения развития бактерий необходимо за короткое время снизить температуру до 15°С. С целью интенсификации охлаждения в охладителе линии Н10-ИЛЖ (рис. 15) предусмотрено рассольное охлаждение воздуха. Охладитель представляет собой двухъярусный роликовый конвейер, что позволяет рационально использовать высоту помещения и вдвоем сократить длину установки. Конвейер находится в металлическом туннеле, закрытом теплоизоляционными щитами. Охлаждение рыбы происходит путём обдувания её охлаждённым воздухом при перемещении на полотне роликового конвейера.

Обжаренная рыба подаётся в охладитель попеременно, то на нижний, то на верхний ярус, с помощью распределительного роликового конвейера. Ярусы конвейера включаются автоматически благодаря наличию на приводных валах роликового конвейера муфт одностороннего вращения. В состав охладительного оборудования входит рассольный воздухоохладитель, состоящий их трёх оребрённых батарей, через которые вентилятором продувается воздух. Рассол подаётся в охладитель с температурой -10…-12°С, что снижает температуру воздуха до 2…5°С, благодаря чему рыба выходит с температурой 15°С.

Рис. 15. Схема охладителя жареной рыбы Н10-ИЛЖ:

1 – туннель; 2 – распределительной конвейер; 3 – двухъярусный конвейер; 4 – воздуховоды; 5 – воздухоохладитель; 6 - вентилятор

Подбор и расчет технологического оборудования

Подбор и расчет технологического оборудования для производства заданного вида рыбной продукции осуществляют на основе технологических инструкций по производству данных видов продукции.

Подбираемое оборудование должно обеспечить полную и качественную переработку сырья и полуфабрикатов, обеспечить заданную производительность линии.

При компоновке технологических линий необходимо учитывать характер процессов производства. Технологические линии объединены для производства консервов «Килька» и из-за некоторых общих принципов технологии и оборудования.

Оборудование подбирают так, чтобы на каждой линии выпускать соответствующий вид консервов в зависимости от поступающего сырья.

Все подбираемое оборудование, как правило, серийно выпускается отечественными заводами.

Расчет проведен по формуле: n = Q/g,

Где Q - количество поступающего сырья, или поступающего на какой-либо стадии продукта, банок, полуфабрикатов и т.п.

g - часовая производительность машины.

Коэффициент использования оборудования определяют как отношение числа n к округленному целому числу машин, например: n = Q/g = 1,7, подбираем 2 машины

К=1,7/2,0 = 0,85

Физический смысл этой величины означает, что эти машины из 8 часов работы смены проработают: 8 х 0,85 = 6,8 часа.

Коэффициент использования оборудования будет учитываться при подсчете количества электроэнергии, пара и воды.

Таблица 4 – Расчет оборудования

| № пп | Наименование | Производительность, кг/час | Коэффициент использования | Задание, в смену | Количество |

| 1 | Оросительный дефростер Н2-ИТА-112 | 1000 | 0,85 | 850 | 1 |

| 2 | Сортировочная машина | 700 | 0,85 | 595 | 1 |

| 3 | Мукопросеиватель «Пионер-М»: | 1250 | 0,75 | 938 | 1 |

| 4 | Льезонирующая машина типа ER | 900 | 0,85 | 765 | 1 |

| 5 | Фритюрница электрическая | 80 | 0,85 | 408 | 2 |

Продолжение таблицы 4

| 6 | Аппарат для замораживания и охлаждения рыбы | 400 | 0,85 | 550 | 1 |

- 1 2 3 4 5

КОНТРОЛЬ ПРОИЗВОДСТВА

-

Организация производственного контроля

Выпуск продукции высокого качества на предприятиях, перерабатывающих пищевое сырьё, во многом зависит от правильно организованного производственного контроля, который необходимо осуществлять на всех стадиях технологического процесса силами технологической службы предприятия. Контроль осуществляется непрерывно по всей цепи производственного процесса от приёмки сырья до выпуска готовой продукции.

Организация производственного контроля включает в себя три вида контроля: входной, операционный и контроль качества продукции.

-

Входной контроль

Входной контроль - это контроль сырья и материалов, поступающих на производство.

Цель: обеспечение безопасности и качества.

Задачи:

-

Проверка наличия сопроводительных документов -

Подтверждение соответствия сырья требованиям нормативных документов -

Проверка принимаемой партии

Процедура входного контроля должна оговаривать: уровень экспертизы, оборудование, условия регистрации результатов, действия по разногласиям, ответственных контролирующих лиц.

-

Операционный контроль

Операционный контроль - контроль основных и вспомогательных технологических операций при изготовлении продукции.

Цель: обеспечение требуемого уровня качества продукции в процессе ее производства.

Задачи: обеспечить соблюдение требований стандартов, технических условий, технологических регламентов и конструкторской документации на данной операции; обеспечить принятие оперативных мер по предупреждению дефектов и отклонений от требований нормативно-технической документации, выявленных в результате проверки, и немедленному их устранению; способствовать повышению личной ответственности исполнителей и инженерно-технических работников за качество выпускаемой продукции.

Ответственность за организацию, эффективность и качество операционного контроля несет главный инженер предприятия (объединения). В организации и обеспечении проведения операционного контроля обязательное участие должны принимать начальники цехов и участков.

-

Контроль качества продукции