ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 133

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Арбашалардың қапталды рамалары мен рессор үсті арқалықтарында жарықтар бар, скользун қалпағы мен оның бұрандасы жоқ немесе сынған вагондар пайдалануға жіберілмейді.

Арбашалардың қапталды рамаларын жөндеу тозған, үйкелген жерлерді қалпына келтіруден және рұқсат етілетін жарықтарды пісіріп бітеуден тұрады.

Күрделі жөндеу кезінде тежеуіш башмактары ілмелерінің білікшелеріне арналған кронштейн втулкаларын 1 (5 сурет) тозық мөлшеріне қарамай ауыстырады.

Деполық жөндеу кезінде втулкалар 1 мм –ден астам тозған жағдайда ауыстыруға жатады.

Егер втулкаға арналған саңылау диаметрі 45 мм –ден асса, диаметрін 50 мм-ге дейін бұрғылап кеңейтеді, ішкі диаметрі 45 мм металл втулка қондырып, оны периметрі бойынша күйдіреді.

Букс үшін бағыттаушы беттердің тозуы 2 деполық жөндеу кезінде букс ойығының ені 4 мм –ден асырмай, күрделі жөндеу кезінде 3 мм-ден асырмай рұқсат етіледі. Ерітіп дәнекерлеу жолымен жөндеген кезде тозық басқа жаққа қарай 8 мм –ден аспауы тиіс. Тозған тіреуіш беттер 3, тозық тереңдігі 2 мм –ден астам болған кезде тіреуіш беттер үдеуінің қалған ұзындығы 0,5 мм –ден кем болмауы тиіс болған жағдайда фрезамен өңдеуге рұқсат етіледі.

Салмақ түсетін өңірлерде қандай болмасын жарық болса қапталды рамалар жарамсыз деп табылады. Жөндеудің жоспарлы түрлерінде келесідей ақауларды пісіріп дәнекерлеп жөндеуге рұқсат етіледі:

Салмақ түсетін өңірлерде қандай болмасын жарық болса қапталды рамалар жарамсыз деп табылады. Жөндеудің жоспарлы түрлерінде келесідей ақауларды пісіріп дәнекерлеп жөндеуге рұқсат етіледі:– фрикционды клиннің бағыттаушы бүртікшесінің жарығы 4 немесе оның сынықтары;

– триангель ілмелерінің кронштейніндегі жарығы 5, оның ұзындығы 32 мм–ден аспаса;

– триангель ілмесінің білікшесіне арналған тасу қабырғаларындағы ұзына бойғы жарық 6;

– фрикционды планкалары бекітілген жерлердегі құлақшалардың сынықтары, диагоналі бойынша екі құлақшадан артық сынбаса;

Букс ойығының тіреуіш беттерін 3 еріген металл құйып жөндеуге рұқсат етілмейді.

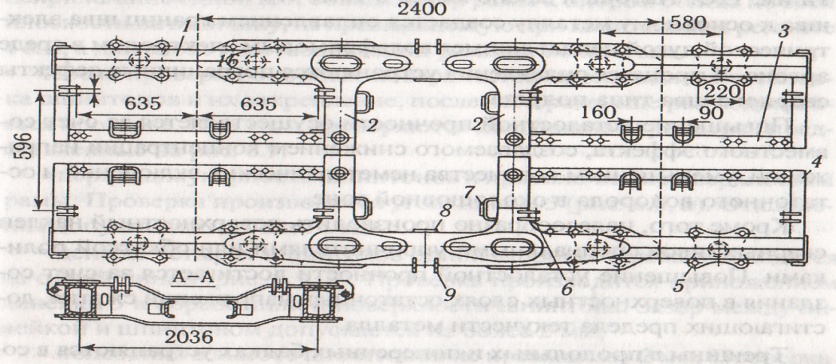

18-100 арбашалардың қапталды рамаларының деполық жөндеу кезінде рұқсат етілетін өлшемі (6 суретте) көрсетілген.

18-100 арбашалардың қапталды рамаларының деполық жөндеу кезінде рұқсат етілетін өлшемі (6 суретте) көрсетілген. Күрделі жөндеуден шығарылған кезде М қапталды рамасының базасы 2198 мм–ден артық болмауы тиіс, букске арналған бағыттаушылар арасындағы қашықтық 341 мм–ден аспауы тиіс.

Қапталды рамасының рессор жинағына арналған ойықтар қабырғалары мен букс ойығының сыртқы жақтарының арасындағы қашықтықты фрикционды планкасын қойғанға дейін өлшейді. Олардың айырмашылығы (Н

1 мен Н 2 өлшемдері) 3 мм–ден аспауы тиіс. Айырмашылық көбірек болған кезде сәйкес келетін букс жақтары қалқығышты сызба өлшемдеріне дейін фрезер станоктарында одан әрі өңдей отырып, ерітіп дәнекерлеуге апарып соқтырады.

Қапталды рамасының базасы бағыттаушы жазықтықтың төменгі жағынан 60 мм аралықта шаблонмен өлшенеді.

Рессор үсті балкаларын жөндеу

Рессор үсті балкаларын қараған кезде (7 сурет) подпятниктің жоғарғы, тік, төменгі белдіктер мен калонкаларының, тіреуіш бөлігінің жарамды күйін, скользундердің қапалды тіректерінің жарамдылығын және үйкелген беттердің тозу деңгейін анықтайды. Арқалықтың ішкі беттерін жоғарғы және төменгі белдіктердің технологиялық саңылаулары арқылы көмескі жарықпен қарайды.

Жөндеудің жоспарлы түрі кезінде рұқсат етіледі:

– подпятниктің тіреуіш беттеріндегі жарықты 5,6, 7 егер сыртқы буртты арқылы өтпесе және олардың жинақталған ұзындығы 250 мм–ден аспаса пісіріп бітеу;

– ұзына бойғы жарықтарды 8 егер сыртқы буртқа өтпесе және олардың жинақталған ұзындығы 250 мм–ден аспаса құю саңылауынан пісіріп бітеу;

– клинге арналған шек коятын бурттар мен көлбеу жазықтық арасындағы бұрыштардағы жарықтарды 9 пісіріп бітеу;

– скользун қапталды тіректерінің жарықтарын 10 егер олардың ұзындығы 100 мм –ден аспаса пісіріп бітеу,;

– шек коятын бурттарға шықпайтын көлбеу жазықтығының ұзына бойғы жарықтарын 2 пісіріп бітеу;

– подпятниктердің сыртқы және ішкі бурттарының сынықтарына 11 еріген металл құю. Егер ішкі бурт жоқ болса, немесе сынған бөліктің ұзындығы периметрінің жартысынан көп болса немесе шкворинге арналған саңылау басқа жаққа 2 мм –ден астам тозса, бурттын биіктігі 15 мм втулканы подпятьниктің тіреуіш беттерінің үстіне еріген металл құю жолымен қалпына келтіреді;

– подпятниктердің сыртқы және ішкі бурттарының сынықтарына 11 еріген металл құю. Егер ішкі бурт жоқ болса, немесе сынған бөліктің ұзындығы периметрінің жартысынан көп болса немесе шкворинге арналған саңылау басқа жаққа 2 мм –ден астам тозса, бурттын биіктігі 15 мм втулканы подпятьниктің тіреуіш беттерінің үстіне еріген металл құю жолымен қалпына келтіреді;– подпятниктің көлбеу жазықтығы 12 мен тіреуіш беттеріне 13 егер тозу деполық жөндеу кезінде 3 мм –ден асса және күрделі жөндеу кезінде 2 мм –ден асса еріген металл құю. Рессор үсті арқалықтың көлбеу беттері металлының қалған қалыңдығы 7 мм –ден кем болмауы тиіс, ал подпятникті – 18 мм –ден.

– серіппелердің жылжуына шек коятын рессор үсті арқалығының берік қырларын 14 8 мм –ге дейін тозса еріген металл құю.

Жарықтар 1, 3, 4 жөндеуге жатпайды және арқалық құрал –жабдықтан шығарылады.

Подпятниктердің берік сыртқы және ішкі бурттарын, егер сыртқы бурттың қалған қалыңдығы 11 мм –ден, ішкі бурттікі 7 мм –ден кем болмаса ерітіп дәнекерлейді.

Қапталды рамалары мен рессор үсті арқалықтарында пісіру жұмыстарын орындау алдында жөндейтін жерді 250 – 300 °С температураға дейін қыздыру қажет.

Деполық жөндеу кезінде рессор үсті арқалықтарының көлбеу беттерін 12 планкаларды дәнекерлеу арқылы немесе қосынды пісіру арқылы жөндеуге рұқсат етіледі. Планкілер мен қосындыларды рессор үсті арқалықтарындағыдай болаттан жасайды. Жарамсыз деп табылған тартымдық хомуттарға телімінен қиып алынған, сондай – ақ ст 3 сп және 20 маркалы болаттан жасалған қосындыларды дефектоскоппен тексерілгеннен кейін қолдануға болады.

Көлбеу жазықтықтың қалған қалыңдығы 6-9 мм болған жағдайда планкаларды дәнекерлеуге рұқсат етіледі. Қалыңдығы 10 және 12 мм сәйкес жөндеу планкасын қондыру үшін көлбеу беттерді 8 немесе 6 мм қалыңдыққа дейін фрезамен өңдеу қажет.

Қалыңдығы 18 мм қосындымен жөндеу егер рессор үсті арқалықтарының қабырғаларының тозығы үйкеліп тесіп өткендер мен шұқырларды қосқанда 9 мм – ден жоғары болса жүргізіледі. Қосындыны көлбеу жазықтыққа орнатпас бұрын оттекті қолмен кесу мен арнайы кондукторды қолданып терезе кесіледі. Дайындалған планкалар немесе қосындылар тұтқаларға қойылады және көлбеу жазықтықты 250 – 300 °С температураға дейін қыздарғаннан кейін УОНИ-13/45 маркалы электродтармен қолмен пісіріп дәнекерленеді немесе СВ-08Г2С немесе СВ– 09Г2СЦ дәнекерлеу сымдарымен көмірқышқыл газы ортасында жартылай автомат пісірумен дәнекерленеді. Қолмен имектеп дәнекерлеу кезіндегі түбірлі жапсарды диаметрі 3 мм электродтармен, ал кейінгілерін диаметрі 4-5 мм электродтармен жүргізеді. Өтетін жерлердің әрбірінің басталуы мен аяқталуы қосынды бұрыштарында болмауы тиіс. Пісіру қуатын төмендету үшін барлық жапсарлар екіншісінен бастап 450 ° С немесе 150 ° С төмен емес температурада металлдың сууына қарай соғылады.

Арбаша рамасының басты ақаулары 1 суретте корсетілген – сваркалық тігістің ақауы, жарықтың пайда болуы, 1 тік, 4 шеткі, 2 көлденең балкаларында:

Арбаша рамасының басты ақаулары 1 суретте корсетілген – сваркалық тігістің ақауы, жарықтың пайда болуы, 1 тік, 4 шеткі, 2 көлденең балкаларында:-

элементтердің коррозиялық зақымдануы -

тежеу балкаларының майысуы -

Дәнекерленген тігісте жарықтың пайда болуы, рычактық берілістің подвескаларында және тербелісті бәсеңдеткішті бекітетін бөліктерінде.

Сурет – 1

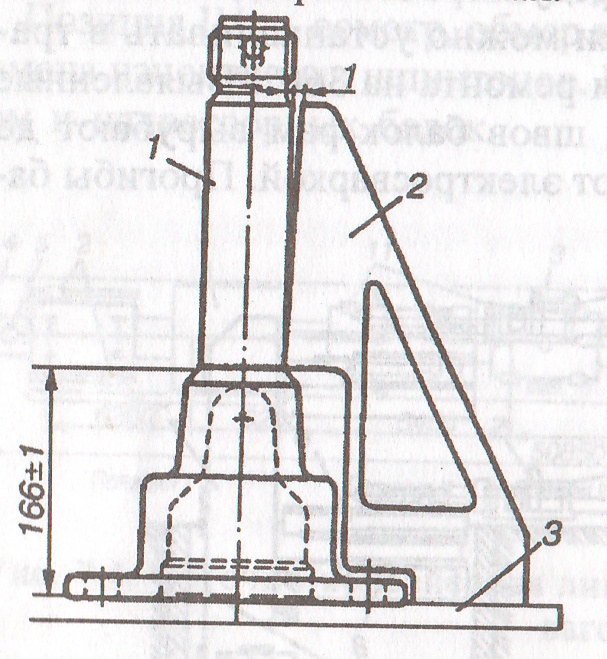

Жолаушы арбашасының рамалары стенд – контовательде жөнделеді. Стендтің қолданылуы раманы көтеру, бұру операцияларын орындауға, ақауларын оңай табуға, ыңғайлы жағдайда дәнекерлік жұмыс жүргізуге мүмкіндікбереді. Екі электродомкраттан құралған стенд құрастырылған. Онда жылжымалы, жылжымайтын және айналатын траверсалар орнатылған. Жылжымайтын консаль раманы айналдыратын механизммен жабдықталған, ол электродвигательмен 2 және червячной редуктордан тұрады. Жылжымалы консальда ползунорналастырылған. Арбаша рамасын траверсаға орнатып 360

0 градусқа айналдырып тексеруге болады. Рамадағы сваркалық тігістің әлсіреуі табылған жағдайда балкаларды кесіп оларды қайта электросваркамен қалыпқа келтіреді. 10 мм-ге майысқан тік және көлденең балкаларды сол қалыпта қалдыруға болады. Продольный балканың бір бетіндегі жарықты жөндеуге рұқсат етіледі. Жарықты ұзыннан кесіп, қыздырып, сваркалық тігісті тазалап қатайтатын қалыңдығы 8-15 мм накладканы орнатып жан-жағына 100мм жарықты жабуға орнатады. Накладка ступенчатый әдіспен қайта сваркіленуі тиіс.

Рамада тежеуіш берілісінің кранштейн ілмесінің дұрыс орналасуын, сонымен қатар буксаның температурасын қадағалайтын изоляцияланған электропровод құрылғыларының дұрыстығын тексереді электропровод ауыстырылады, егерде оның изоляциясы 0,5 Мом болуы керек.

Шпинтондар тексеріліп, тазаланып, өлшеніп, ақаулары барлар жөндеуге жіберіліп ауыстырылуы қажет. Вагондардың күрделі жөндеуі кезінде шпинтонның жағдайына қарамастан ауыстырылады.

Көп қолданылған шпинтнодардың цилиндрлік бетінің диаметрі 4мм кем болса оларды балқытумен қалпына келтіріп токарлық станоктарға жіберіледі.

Көп қолданылған шпинтнодардың цилиндрлік бетінің диаметрі 4мм кем болса оларды балқытумен қалпына келтіріп токарлық станоктарға жіберіледі.Шпинтонның істен шығуы көбіне: гайканы бекіту тығыздығының және тарельчатый серіппенің бұзылуынан болады.

Заплечниктің істен шығуын қадағалау үшін: плитаның бетіен заплечникке дейінгі арақашықтықты өлшеп тұруы қажет.

Шпинтондар арақашықтығы 162мм болатын сызбаға қарсы 166(+-1) мм немесе 166мм-ден кем емес сызбаға қарсы 169 (+-1) мм болса, онда оны балқытылатын жөндеуге, содан соң механикалық өңдеуге жіберілуі керек.

Шпинтон резбасының ақауы пайда болса онда оны токарлық станок арқылы алып тастап балқытумен қалпына келтіру қажет. Шпинтондп пайда болған жарықты жөндеу үшін, жарық пайда болған жерді 2500 - 3000 градусқа дейін қыздырып, сваркалық жұмыстар жүргізіліп болған соң оны суытады. Шпинтондардыі дұрыс орнатылуы рессорлық ілмелерге ғана емес, қос жұпты доңғалақтардың және буксалардың авариялары алдын – алуға әсерін тигізеді. Сол себептен жөнделіп болған шпинтонның рамаға орнатылуы тексеріледі.

Сурет - 2

3.Ортаңғы рессорлы ілмелерде боялған металдарды қажайтын кедергілері болмауы керек. Бөлшектердің ақауын білу үшін, оларды өлшеу және балқытумен жөнделуі қажет егерде арбаша рамасындағы (рис. 3) үйкелудің ақауы, сырғаның ақауы 3 мм, опорых шайбалардың-1,5мм, валиктермен втулкалардың ақау - 1мм-ден аспауы керек. КВЗ-ЦНИИ арбашасының тяга подвескаларының ақауы ә мм аспауы керек.

Тяганың ішкі беті жөндеуге жіберіледі, егерде қалған қалыңдығы жоғарысында 35мм – ден кем болмаса. Валикпен сырғаларды балқытуға болады,

егер олардың қажалуы 3мм асса. Балқытар алдында подвеска бөлшектері 250 – 300 градусқа қыздырылған болуы тиіс.

егер олардың қажалуы 3мм асса. Балқытар алдында подвеска бөлшектері 250 – 300 градусқа қыздырылған болуы тиіс.Поддондарды тазалау және тексеру керек. Падонның втулкаларының қажалуы 1мм- ден асса оларды жаңалармен ауыстырылады.

Сақтандырғын поддон скабаларындағы резбада ақаулары болса ауыстырылуы қажет.

Поводоктар шашылып, дұрыстап қаралуы тиіс. Отырып қалған қалыңдығы 5мм резинаметалды поводоктар, сонымен қатар бөлініп қалған резиналар алмастырылады. Вагонның күрделі жөндеу кезінде резинаметалды элементтерді элементтерді жаңалатады.

Тяга поводоктарындағы сваркалық тігістерінде жарықтың пайда болуы, сонымен қатар қажалған резбаны сваркамен жөндеуді. Поводок штангалары немесе коррозиялық ақаулары болған кезде ауыстыруы керек. Поводокты орнатқан кезде арбашаның ішкі жағында кожухта гайканың бір бөлігі толтырылады.

Арбашалар жөнделер алдында жуылып және шешіліп ағытылған болуы керек. Арбашаның барлық тетіктері ластан, дат басып шіріген және сақтау қабатының бұзылуларынан тазартылады. Тазаларда резьба канавкаларында қалған ластарды қатты қыл щеткаларды, ағаш немесе пластмасса қырғыштармен 40-45ºС температурада 20 г/л концентрацияда болатын МС-15 типті жуғыш құралдары арқылы тазарту керек. Жөндеуге дайындалған бөлшектер тиянақты қаралып, шаблонмен тексеріліп, ақаулары анықталады.

Магнитұнтақты бақылауға: сырға, ілмешек тартқышы, люликті-валикті ілмелер, продольді тартқышы, сақтандырғыш болт поддоны, шкворендер, кронштейн пісіру тігістері, гидравликалық бәсеңдеткіш тербелісі, подпятник. Бұзылған барлық бөлшектер жөнделуі керек немесе жаңасына ауыстырған жөн.

Арбашаның технологиялық жөндеу процессі

Арбашаларды жөндеуді екі түрде ұйымдастырады. Ағымды немесе ағымды- конвейерлі әдісімен арбашалларды жөндеудің техникалық процессі жеті жөндеу позициясынан өтеді.

І позиция – рычаг берілісінің, привод генератордың, букс температурасының бақылау даттчикгін, генераторды шашу жұмысы, сонымен

бірге шпинтондар гайкасын ағыту, гидравликалық бәсеңдеткішті шешіп алу, транспортерлі арбаша раманы орналастыру, букстік рессорлы ілмелерінің бөлшектерін шешіп алу, қос доңғалақты жылжытып шығару және арбашаны жуу.

бірге шпинтондар гайкасын ағыту, гидравликалық бәсеңдеткішті шешіп алу, транспортерлі арбаша раманы орналастыру, букстік рессорлы ілмелерінің бөлшектерін шешіп алу, қос доңғалақты жылжытып шығару және арбашаны жуу.