Файл: Организация работ участка по технологии диагностирования электропневматических контакторов.docx

Добавлен: 08.11.2023

Просмотров: 585

Скачиваний: 15

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.1 Назначение и технические данные

Контакторы электропневматические (ПК-14—ПК-19; ПК-21 - ПК-26; ПК-31 - ПК-36; ПК-41-ПК-46) предназначены для замыкания и размыкания силовых цепей электровоза под током. Конструкция контакторов всех типов аналогична. Различаются они наличием или отсутствием системы дугогашения, конструктивным исполнением дугогасительных камер, блокировок и включающих вентилей.

Технические данные

Номинальное напряжение силовой цепи………………………………3000В

Номинальное напряжение цепи управления………………………..50 В

ПК-21 - ПК-26, ПК-31-ПК-36, ПК-41 - ПК-46, ПК-053Т………..500 А

ПК14 – ПК19 ……………………………………………………………..350 А

Разрыв контактов………………………………………………………24—27мм

Провал контактов …………………………………………………10—12 мм

Начальное нажатие, контактов …………………………………….3,5—5 кгс

Конечное нажатие контактов, не менее…………………………..27 кгс

Нажатие блокировочных пальцев …………………………………1,5—2,5кгс

Нажатие блокировочных пальцев …………………………………1,5—2,5кгсНоминальное давление сжатого воздуха…………………………5 кгс/см2

Наименьшее давление сжатого воздуха для нормальной работы ПК ……………………………………………………………………….. 3,5 кгс/см2

Начальное давление сжатого воздуха для проверки пневматического привода на герметичность………………. 6,75 кгс/см2

Суммарный вертикальный люфт шарнирных соединений, приведенных к подвижному контакту не более……………………………………….1,5мм

Напряжение переменного тока частотой………………………….50 Гц

для испытания изоляции в течение 1 мин:

силовой цепи ……………9500 В

цепи управления……………………………………………..1500 В

Масса контакторов:

ПК-14 —ПК-19………………………………………………….12,5—14,3 кг

ПК-21 —. ПК-26……………………………………………………..25—28 кг

ПК-31—ПК-36………………………………………………………28—31 кг

Т1М1 —-ПК-46…………………………………………………….31—38 кг

ПК-053Т…………………………………………………………………….11 кг

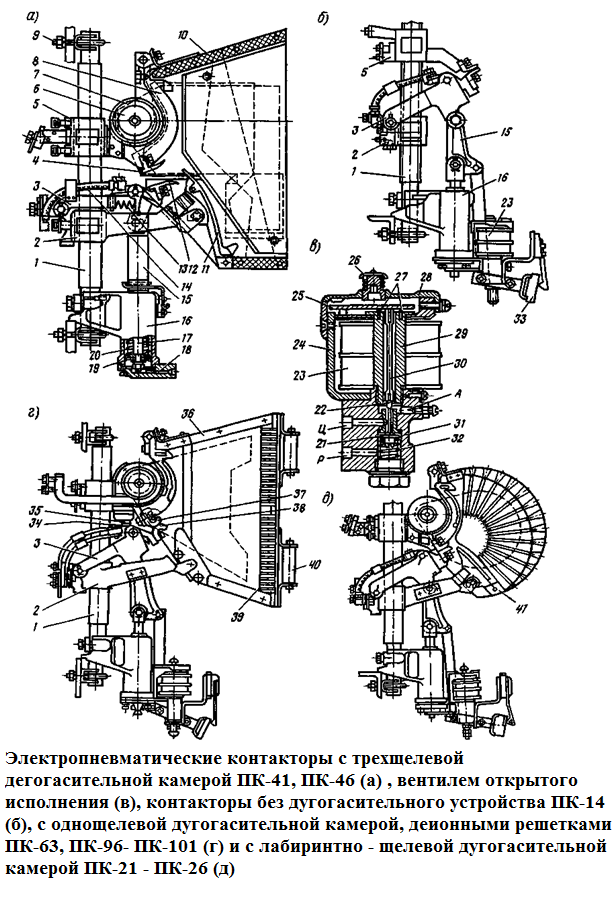

| Все включения, переключения и отключения в силовой цепи при пуске, разгоне и торможении, а также подключения и отключения шунтирующих резисторов при ослаблении возбуждения тяговых двигателей на электровозах осуществляют электропневматическими контакторами. В нормальных условиях работы при последовательном соединении двух контакторов на один из них приходится половина мощности разрываемой дуги, при трех — одна треть и т. д. Однако равномерное распределение мощности между контакторами наблюдается лишь при одновременном выключении последовательно соединенных контакторов; незначительная разность во времени при выключении контакторов создает большую разницу в разрываемой мощности.  Электропневматический контактор состоит: из изолированного металлического стержня (рисунок 1.1.1, а), на котором закреплены кронштейн (2) подвижного контакта с рычагом (3), притирающей пружиной (13), гибким шунтом (14), кронштейн( 5) неподвижного контакта с сердечником(6) дугогасительной катушки (7), хомутов( 9) для крепления контактора к раме, дугогасительной камеры (10 )с дугогасительными рогами (8 и 11) Электропневматический контактор состоит: из изолированного металлического стержня (рисунок 1.1.1, а), на котором закреплены кронштейн (2) подвижного контакта с рычагом (3), притирающей пружиной (13), гибким шунтом (14), кронштейн( 5) неподвижного контакта с сердечником(6) дугогасительной катушки (7), хомутов( 9) для крепления контактора к раме, дугогасительной камеры (10 )с дугогасительными рогами (8 и 11)Привод контактора состоит из цилиндра (16), штока (17), поршня (19) с уплотнительной резиновой манжетой, выключающей пружины (20) и электромагнитного вентиля, с помощью которого дистанционно управляют контактором. Корпус(31) вентиля открытого исполнения прикрепляют к соответствующему аппарату. Корпус имеет следующие отверстия, ведущие: Р — к резервуару сжатого воздуха, Ц — к цилиндру аппарата и А — к атмосфере. Отверстие А снабжено нарезкой, в которую ввертывается специальный винт. Этим винтом можно регулировать размеры выпускного канала. Корпус жестко соединен с сердечником (29), на котором помещена катушка (23). Магнитопровод вентиля состоит из ярма (24), якоря (25) и сердечника (29). Якорь имеет плоскую форму; один его край опирается на верхнюю заостренную грань ярма (24), а другой -на ствол выпускного клапана (22). Якорь имеет возможность несколько качаться относительно острой грани ярма. Сердечник и якорь защищены от грязи крышкой (28), в которую вмонтирована кнопка ( 26) для ручного включения вентиля. Внутри корпуса (31) запрессована бронзовая втулка (седло) с двумя притирочными поверхностями для двух клапанов вентиля. Один из них — впускной клапан (21) — расположен под седлом; он отжимается кверху бронзовой пружиной (32) так, что его притирочная поверхность, прижимаясь к нижней поверхности седла, разобщает верхнюю часть корпуса и резервуар сжатого воздуха. Пружину и впускной клапан предохраняет от выпадения из корпуса нижняя пробка. ПРИНЦИП ДЕЙСТВИЯ При возбуждении катушки якорь под воздействием магнитного потока повернется относительно острой грани ярма и нажмет на ствол выпускного клапана. Последний притирочной поверхностью прижмется к седлу и разъединит цилиндр привода и отверстие А. Одновременно с этим выпускной клапан (22) надавит на ствол впускного (21), преодолеет сопротивление пружины (32) и сжатый воздух поступит через отверстие Р в пространство между притирочными поверхностями впускного клапана и седла, отверстие Ц в цилиндр привода (16) аппарата. Когда прекратится питание катушки, пружина (32), преодолев массу обоих клапанов и якоря, отожмет их кверху, вследствие чего поступление сжатого воздуха в цилиндр аппарата прекратится. Отверстие Ц соединится с отверстием А, и сжатый воздух из цилиндра (16) через канал (18) выйдет в атмосферу. В сердечнике (29) вентиля имеются две медные шпильки (27), предотвращающие прилипание к нему якоря под действием остаточного магнетизма.  Контакторы типов ПК-14 — ПК-19(рисунок1.1.2), ПК-21 — ПК-26 (рисунок 1.1.3), ПК-63, ПК-96 по конструкции аналогичны; различаются они лишь наличием системы дугогашения, дугогасительными камерами (трехщелевые 10, лабиринтно-щелевые 41, однощелевые 36,(рис. 1.1.1, а, г и д.), блокировками, а контакторы ПК-63, ПК-96 — ПК-101,кроме разрывных контактов, имеют еще главные (силовые). Контакторы типов ПК-14 — ПК-19(рисунок1.1.2), ПК-21 — ПК-26 (рисунок 1.1.3), ПК-63, ПК-96 по конструкции аналогичны; различаются они лишь наличием системы дугогашения, дугогасительными камерами (трехщелевые 10, лабиринтно-щелевые 41, однощелевые 36,(рис. 1.1.1, а, г и д.), блокировками, а контакторы ПК-63, ПК-96 — ПК-101,кроме разрывных контактов, имеют еще главные (силовые). Диаметр и ход поршня привода выбирают в зависимости от значения сил сопротивления, при заданном давлении сжатого воздуха и времени срабатывания привода. Для правильной работы привода необходимо, чтобы давление сжатого воздуха, при перемещении поршня было больше суммы сил сопротивления на величину, обеспечивающую необходимое ускорение привода. Натяжение выключающей пружины выбирают исходя из необходимого времени размыкания силовых контактов (обычно 0,03—0,06 с) с учетом инерции подвижных частей. Обычно принимают Q„ > (1,5 -ь 2,0) QT (где QT — сила трения поршня). При возбуждении катушки (23) вентиля сжатый воздух поступает в цилиндр и перемещает поршень, который, воздействуя на изоляционную тягу (15), приводит в действие подвижную систему контактора. При этом замыкаются силовые контакты (4 и 12) и переключаются блокировочные на рычаге (33). В контакторах с главными контактами (ПК-63, ПК-96 и др.) первыми замыкаются разрывные контакты (37 и 38) (рис. 1.1, г), а затем - главные (34 и 35). Размыкаются главные контакты раньше, чем разрывные. Через главные контакты проходит рабочий ток, и их выполняют с напайками из металлокерамики (обычно марки СОК-15) на основе серебра. На локомотиве ВЛ80С применяют контакторы с однощелевыми дугогасительными камерами (ПК-63 и др.). Ширина щели обычно равна 4 мм, на выходе ее размещена деионная решетка (39). Отдельные секции решетки шунтированы резисторами (40). Омическое сопротивление подбирают опытным путем так, чтобы дуга погасала вначале на шунтированных секциях решетки, а затем на нешунтированых. Такие дугогасительные камеры позволяют значительно снизить коммутационные перенапряжения. Дугогасительные катушки выполняют из шинной меди, намотанной на ребро. Все детали контакторов собирают на пластмассовых стержнях.  Контакторы без дугогасительного устройства (рисунок.1.1.1., в) применяют в цепях ослабления возбуждения на низших позициях, где они замыкают небольшие секции шунтирующих резисторов. Кронштейны подвижных контактов укорочены. Для исключения возможности одновременной работы одной части тяговых двигателей с ослабленным возбуждением, а другой части - с полным возбуждением сжатый воздух подают в цилиндры контактов через один общий вентиль. Контакторы без дугогасительного устройства (рисунок.1.1.1., в) применяют в цепях ослабления возбуждения на низших позициях, где они замыкают небольшие секции шунтирующих резисторов. Кронштейны подвижных контактов укорочены. Для исключения возможности одновременной работы одной части тяговых двигателей с ослабленным возбуждением, а другой части - с полным возбуждением сжатый воздух подают в цилиндры контактов через один общий вентиль. Индивидуальные электропневматические контакторы выполняют на номинальное напряжение 1500, 3000 и максимальное 4000 В, длительный ток 500 и 1000 А при ширине контактов 25 мм, 350 А при ширине 20 мм, нажатие контактов, создаваемое пневматическим приводом, — 270—320 Н (27—32 кгс), нажатие, создаваемое притирающей пружиной,— начальное 40—50 Н (4—5 кгс) и конечное 130—150 Н (13—15 кгс). Раствор силовых контактов 21—24 мм у контакторов ПК-350В, ПК-306Ф и 24—27 мм у всех остальных, провал 9—12 мм. Индивидуальные электропневматические контакторы выполняют на номинальное напряжение 1500, 3000 и максимальное 4000 В, длительный ток 500 и 1000 А при ширине контактов 25 мм, 350 А при ширине 20 мм, нажатие контактов, создаваемое пневматическим приводом, — 270—320 Н (27—32 кгс), нажатие, создаваемое притирающей пружиной,— начальное 40—50 Н (4—5 кгс) и конечное 130—150 Н (13—15 кгс). Раствор силовых контактов 21—24 мм у контакторов ПК-350В, ПК-306Ф и 24—27 мм у всех остальных, провал 9—12 мм.  Рисунок 1.1.2 «Электропневматические контакторы ПК-14-19 » |

1.2. Технология диагнострования электропневматических контакторов

Основные неисправности и причины ремонта:

Основными причинами являются частые разрывы контактов, сопровождающихся возникновением между ними электрической дуги. Это приводит к выгоранию и оплавлению рабочих поверхностей контактов, обгоранию изоляции изоляционных стержней и изоляторов, стоек дугогасительных рогов, перегородок дугогасительных камер и к уменьшению толщины их стенок.

Обрываются жилы гибких шунтов и проводов, слабнут и ломаются пружины, нарушается работа пневматического привода и регулировка основных параметров контактора.

Текущий ремонт

Проверяется крепление аппаратов и их деталей, отсутствие трещин. Снимаются дугогасительные камеры. Аппараты очищаются от пыли, грязи и подгаров. Дугогасительные камеры осматриваются, проверяется прочность болтовых соединений, камеры очищаются от металлического налета и копоти.

Изношенные детали камер из асбоцемента разрешается ремонтировать с применением специальной смазки или вставок из термодугостойких материалов.

Проверяется

состояние разъемных силовых и вспомогательных контактов. Обожженные, оплавленные или окислившиеся контактные поверхности контактов обрабатываются при помощи напильников с мелкой насечкой и шлифовальной шкуркой с сохранением профиля контактов. Мелкие оплавления деталей зачищаются с использованием стеклянного полотна, крупные - при помощи личного напильника. Толщина, раствор, провал, смещение и нажатие силовых и вспомогательных контактов должны соответствовать техническим требованиям чертежей и нормам допусков и износов. Проверяется четкость срабатывания, отсутствие заеданий в подвижных частях аппаратов и прочность их крепления.

состояние разъемных силовых и вспомогательных контактов. Обожженные, оплавленные или окислившиеся контактные поверхности контактов обрабатываются при помощи напильников с мелкой насечкой и шлифовальной шкуркой с сохранением профиля контактов. Мелкие оплавления деталей зачищаются с использованием стеклянного полотна, крупные - при помощи личного напильника. Толщина, раствор, провал, смещение и нажатие силовых и вспомогательных контактов должны соответствовать техническим требованиям чертежей и нормам допусков и износов. Проверяется четкость срабатывания, отсутствие заеданий в подвижных частях аппаратов и прочность их крепления.Разборка электропневматического контактора

Снимаются: металлический стержень, накладки дугогасительных контакторов, кронштейн, дугогасительный контакт неподвижный, главный контакт неподвижный, дугогасительная катушка, накладки главных контактов, кронштейн подвижного контакта, дугогасительный контакт, подвижный главный контакт ,подвижный рычаг, пневматический привод, изоляционная тяга, изоляционная тяга блокировки, электропневматический вентиль, электрическая блокировка, дугогасительная камера, гибкий шунт и валики.

Необходимое оборудование и приспособления: Стол верстак, набор ключей 10 - 17, отвёртка, плоскогубцы.

Контактор ставится на верстак для разборки. Слесарь снимает дугогасительную камеру, расшплинтовывает и выбивает валик, соединяющий изоляционную тягу с тягой блокировки. Далее расшплинтовывает и выбивает валик, соединяющий изоляционную тягу с пневматическим приводом, отворачивает болты, крепящие привод пневматический к изолированному стержню, снимает пневматический привод. Затем слесарь отворачивает болт крепления гибкого шунта и снимает его, отворачивает болты, крепящие подвижный контакт к изолированному стержню, снимает запорные шайбы, снимает подвижный контакт, отворачивает болты, крепящие контакт неподвижный к стержню изолированному, снимает запорные шайбы, снимает контакт неподвижный.

Контактор ставится на верстак для разборки. Слесарь снимает дугогасительную камеру, расшплинтовывает и выбивает валик, соединяющий изоляционную тягу с тягой блокировки. Далее расшплинтовывает и выбивает валик, соединяющий изоляционную тягу с пневматическим приводом, отворачивает болты, крепящие привод пневматический к изолированному стержню, снимает пневматический привод. Затем слесарь отворачивает болт крепления гибкого шунта и снимает его, отворачивает болты, крепящие подвижный контакт к изолированному стержню, снимает запорные шайбы, снимает подвижный контакт, отворачивает болты, крепящие контакт неподвижный к стержню изолированному, снимает запорные шайбы, снимает контакт неподвижный.Далее слесарь производит разборку пневматического привода, очищает и протирает все детали контактора от загрязнения, копоти и складывает по группам для осмотра и ремонта. Осматривает болты, винты, шайбы, валики на наличие дефектов в резьбе, трещин, изломов, износов. Болты и винты с сорванной и забитой, с сорванными головками и шлицами, с трещинами - заменяются. Валики, втулки с трещинами, изломами, износами также подлежат замене, их разрешается вытачивать по чертежам завода – изготовителя.

Разрешается кронштейны подвижного и неподвижного контактов не снимать, если не требуется производить смену изоляции стержня изолированного, наплавочные работы у кронштейнов и перепайку контактных соединений.

Осмотр и ремонт пневматического привода с резиновой манжетой

Необходимое оборудование и приспособления: Керосин, ванна, салфетка

Необходимое оборудование и приспособления: Керосин, ванна, салфеткаТехнология ремонта: Промыть металлические детали в керосине и удалить старую смазку из цилиндра. Осмотреть резьбу болтов и гаек, проверить состояние штока, проверить резьбовые отверстия цилиндра и крышки, осмотреть цилиндр на наличие трещин и замерить износ, крышку цилиндра с трещинами заменить, Осмотреть и проверить пружину, проверить состояние резиновой манжеты, проверить состояние войлочного кольца.

Внутреннюю поверхность цилиндра протереть технической салфеткой.

Болты, гайки с сорванной или забитой резьбой заменить.

Шток, имеющий задиры, погнутость, сорванную резьбу, заменить. Ослабленную скобу приварить к штоку электросваркой, отверстия с сорванной или изношенной резьбой заплавить газовой сваркой, рассверлить и нарезать резьбу по чертежным размерам.

Цилиндр должен иметь полированную рабочую поверхность. Цилиндр, имеющий на рабочей поверхности риски, отшлифовать. Допускаются на рабочей поверхности небольшие риски, при условии отсутствия утечки воздуха через поршень при проверке на герметичность давлением 6,75 атм. Цилиндр с износом по внутреннему диаметру более 0,55 мм и с трещинами, заменить новым. Внутренний диаметр цилиндра должен быть в пределах 45-45,55 мм.

Наружный диаметр поршня должен быть не менее 43,66 мм. Зазор между штоком поршня и отверстием для него в цилиндре должен быть в пределах 0,1-0,6 мм. Поршень, несоответствующий нормами допусков - заменить.

При изломе, потери упругости, несоответствия чертежным размерам – заменить. Допускается отклонение характеристики пружины не более чем на 8 %. Разрешается восстанавливать стальные пружины с

последующей термической обработкой. Годную старую или восстановленную пружину оцинковать.

последующей термической обработкой. Годную старую или восстановленную пружину оцинковать.Резиновую манжету, имеющую износ, потерю эластичности, надрывы – заменить новой. К эксплуатации допускаются резиновые манжеты по ТУ 38.005.295-77 или по ГОСТ 6678-72(приложение 1) группы 1 со сроком службы не более 4-х лет после изготовления. При посадке резиновой манжеты на поршень рекомендуется пользоваться коническим приспособлением. Внутренняя поверхность цилиндров, кромки манжет пневмоприводов должны быть заправлены и смазаны тонким слоем смазки ЖТ-79Л или ЖТ-72, которые являются в настоящее время единственными смазками, сохраняющими морозостойкость резины. Запрещается введение в пневмоприводы с резиновыми уплотнителями и смазками ЖТ-79Л масел АМГ-10, МВП, АУ, трансформаторного ИПМ и смесь его с другими добавками, а также других жидкостей и смазок. Срок эксплуатации в пневмоприводах смазок ЖТ-79Л не должен превышать 2-х лет.

Кольцо не должно иметь расслоений, надрывов, рваных мест. Годное кольцо промыть керосином, высушить на воздухе в течении 2-х часов.

Кольца годные и вновь устанавливаемые пропитать в смазке ЖТ-79Л.

Внешний диаметр кольца - 46+-0,7 мм

Внутренний диаметр кольца – 36+-0,7 мм

Толщина кольца – 3 мм

Сборка пневматического привода с резиновой манжетой

а) Установить корпус цилиндра в приспособление для сборки пневмоприводов.

б) Вставить шток в цилиндр. Шток, внутреннюю поверхность цилиндра, поршень и манжету смазать смазкой ЖТ-79Л.

в) Установить пружину в цилиндр, поставить поршень с резиновой манжетой и войлочным кольцом

в) Установить пружину в цилиндр, поставить поршень с резиновой манжетой и войлочным кольцом

г) Надавив на педаль, опустить рычаг приспособления до сжатия стаканом пружины

д) Поставить пружинную шайбу и завернуть гайку, крепящую поршень

е) Отпустить педаль, рычаг приспособления поднимется, стакан выйдет из отверстия цилиндра пневматического привода.

ж) Поставить прокладку, крышку и завернуть болты с шайбами

Осмотр и ремонт электромагнитных вентилей.

Необходимое оборудование и приспособления: Техническая салфетка, бензин. Стенд. Набор ключей 10 – 17 мм, отвёртка, плоскогубцы, мост постоянного тока Р 333 или РЗ009 ,деревянная палочка, ткань льняная, паста ГОИ, приспособление ПР-503, коловорот, отвертка, коническая фреза, винтовой пресс, молоток, прокладки, фибровая или деревянная палочка, калибр микрометрический, глубомер, стенд А 1406, мыльный раствор, мегомметр на 500 в, стенд А 1299, А 1823 или А 68.06.

Технология ремонта: Протереть от загрязнения наружную часть вентиля, кроме катушки, техническими салфетками, смоченными бензином и прочистить отверстия в корпусе вентиля, осмотреть катушку, установить вентиль на стенд для проверки его срабатывания, проверить работу электромагнитного вентиля замыканием и размыканием цепи катушки, проверить целостность электрической цепи и замерить сопротивление катушки, проверить при необходимости, катушку на межвитковое замыкание, снять коробку, якорь, вставить верхний клапан, протереть и осмотреть его. Притирку клапана производить

пастой ГОИ-54П, разбавленной машинным маслом, допускается притирать коловоротом, отверткой или по местным условиям.

пастой ГОИ-54П, разбавленной машинным маслом, допускается притирать коловоротом, отверткой или по местным условиям.Фрезеровку верхней части седла включающего вентиля производить через отверстие в сердечнике фрезой, а нижнюю часть седла – через специальную направляющую втулку, изношенные клапаны и седла заменить новыми, проверить величины воздушного зазора и хода клапана, осмотреть и проверить пружину вентиля.

Покрасить проверенную и исправную катушку лаком ВТ-99 и дать ей просохнуть. Собрать вентиль в последовательности обратной разборке и провести испытания электромагнитного вентиля после ремонта.

Установить вентиль на стенд , подвести к нему сжатый воздух давлением 5 Атм. , подсоединить к катушке провода от источника постоянного тока 50В и проверить работу вентиля,

Проверить электромагнитный вентиль на герметичность и проследить за утечкой воздуха из резервуара емкостью 1 л, наполненного сжатым воздухом при давлении 6,75 кгс/см2.