Добавлен: 08.11.2023

Просмотров: 250

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

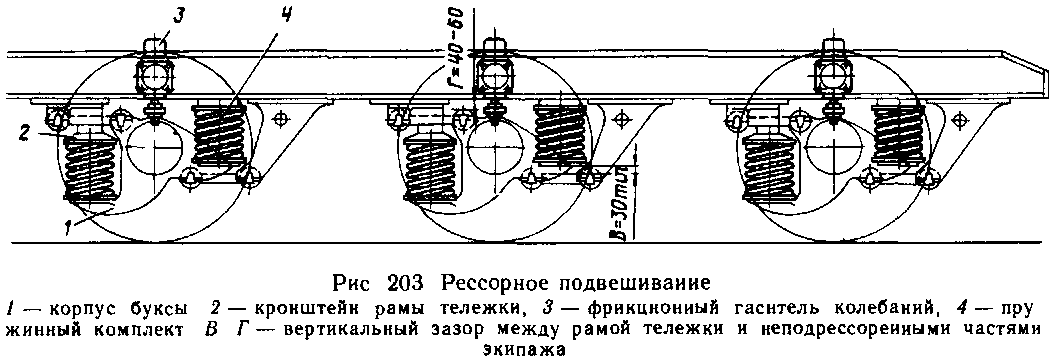

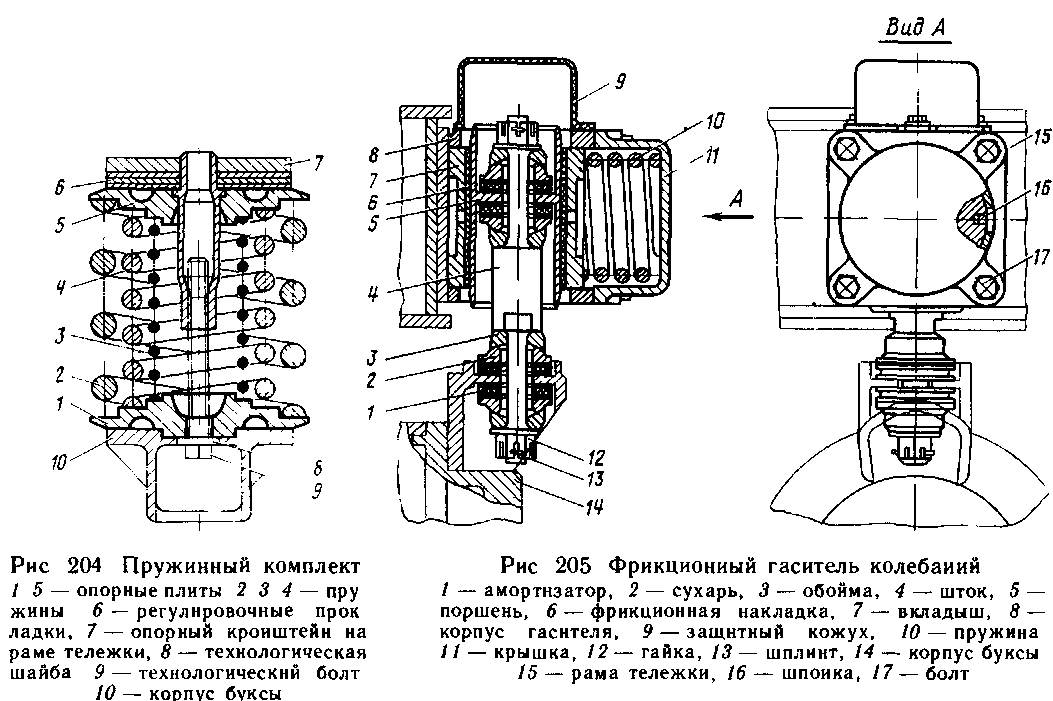

движении тепловоза, гасятся с помощью фрикционных гасителей, включенных параллельно пружинным комплектам. Корпус 8 (рис. 205) фрикционного гасителя колебаний установлен на раме тележки 15. Шток 4 одним концом упруго через амортизаторы 1, сухари 2 и обоймы 3 прикреплен к кронштейну буксы, а второй его конец аналогично соединен со стальным поршнем 5, зажатым пружиной 10 между двумя вкладышами 7. Вкладыши 7 имеют накладки 6 из фрикционного материала — ленты тормозной вальцованной толщиной 6—8 мм с коэффициентом трения по стали не менее 0,39.

При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксой. Это вызывает перемещение поршня 5 между вкладышами 7, которые под воздействием пружины 10, установленной в крышке 11, создают по контактирующим поверхностям поршня гасителя силу трения, являющуюся активной силой демпфирующих колебаний. Для предохранения от попадания пыли, влаги на рабочие поверхности гасителя сверху на корпус 8 установлен быстросъемный пластмассовый кожух 9. Демпфирующие свойства гасителя оцениваются силой трения, которая составляет 4,65—5,2 кН, или 5—5,5 % к

При колебаниях надрессорного строения происходит перемещение рамы тележки относительно колесной пары с буксой. Это вызывает перемещение поршня 5 между вкладышами 7, которые под воздействием пружины 10, установленной в крышке 11, создают по контактирующим поверхностям поршня гасителя силу трения, являющуюся активной силой демпфирующих колебаний. Для предохранения от попадания пыли, влаги на рабочие поверхности гасителя сверху на корпус 8 установлен быстросъемный пластмассовый кожух 9. Демпфирующие свойства гасителя оцениваются силой трения, которая составляет 4,65—5,2 кН, или 5—5,5 % кподрессоренной массе, приходящейся на буксовый узел. На основании динамических испытаний тепловоза рекомендуется принимать коэффициент демпфирования 4—5, т. е. отношение работы сил трения гасителей к работе упругих сил системы рессорного подвешивания при изменении прогиба от нуля до статического.

Фрикционный гаситель имеет симметричную характеристику (одинаковую при движении вверх и вниз) практически постоянного трения, не гасит вибрации (колебания с высокой частотой и небольшими амплитудами). Применяется гаситель на тепловозе для гашения вертикальных колебаний, которые могут развиваться с амплитудой ±30 мм и частотой до 2 Гц, и боковой качки подрессоренных масс и устанавливается в первой ступени подвешивания между подрессоренными (рама тележки) и неподрессоренными (букса) элементами ходовых частей экипажа. Гашение колебаний силой сухого трения

, естественно, сопровождается интенсивным износом поршня гасителя, фрикционных накладок, линейный износ которых около 0,005 мм/ч. Поэтому эксплуатационного ресурса хватает по этим быстроизнашивающимся элементам гасителя не более чем на 400 тыс. км пробега тепловоза. Повышение долговечности гасителей колебаний ведется в направлении уменьшения силы трения покоя, совершенствования кинематики привода гасителей, применения более износостойких фрикционных материалов и, наконец, создания гидравлических вязкостного трения гасителей колебаний. В этих гасителях сила сопротивления создается жидкостным трением поли-метилсилоксановой жидкости марки ПМС-800000, имеющей кинематическую вязкость 0,8 м2/с, в щелевом с радиальным зазором 0,20—0,65 мм четырех-камерном лабиринтном пространстве, образованном ротором и статором гасителя.

Сила сопротивления пропорциональна ширине зазора и изменяется от скорости нелинейно (регрессивная характеристика). Привод ротора гасителя осуществляется шатунно-кривошипным упругим механизмом от буксового узла ходовой части тепловоза. Ротационными гасителями колебаний жидкостного трения оборудована опытная партия тепловозов 2ТЭ116 и проходит эксплуатационные испытания.

.

1.5 Техника безопасности при эксплуатации системы (узла)

При эксплуатации системы локомотивная бригада должна соблюдать следующую технику безопасности: записи в журнале технического состояния локомотива формы ТУ-152

При эксплуатации системы локомотивная бригада должна соблюдать следующую технику безопасности: записи в журнале технического состояния локомотива формы ТУ-152работу устройств обеспечения безопасности движения; наличие и работоспособность блокирующих устройств, наличие и исправность (путем внешнего осмотра) заземлений металлических кожухов электрических приборов, аппаратов и корпусов вспомогательных машин, защитных кожухов печей электроотопления и электрокалориферов;

- наличие и исправность ограждений вращающихся частей оборудования (валов, муфт и др.);

-работу звуковых приборов, прожектора, буферных фонарей и освещения; наличие и исправность инструмента, сигнальных принадлежностей, пожарного инвентаря, средств пожаротушения, пожарной сигнализации, тормозных башмаков, а также защитных средств:

- диэлектрических перчаток:

диэлектрических ковров, штанг для снятия ёмкостных зарядов с силовых цепей,

противогазов (при работе на тепловозах и дизель-поездах, оборудованных

установками газового пожаротушения, а также независимо эксплуатирующихся на тоннельных участках железных дорог); от шумоизолирующих наушников (три пары на тепловозах, электровозах);

- очков защитных:

-наличие и укомплектованность аптечек медикаментами и средства медицинского назначения;

-исправность межсекционных площадок и суфле (на многосекционных

локомотивах). В случае нахождения инструмента, сигнальных принадлежностей и средств индивидуальной защиты в специальных опломбированных ящиках локомотивная бригада должна проверить наличие и целость пломб на ящиках

Ha средствах зашиты от поражения электрическим током, кроме диэлектрических ковров инструмента с изолированными рукоятка проверить по штампу дату их следующего испытания, а также соответствие их

следующего испытания, а также соответствие их напряжению электрооборудования локомотива, МВПС. На средствах защиты, применение которых не зависит от напряжение диэлектрические перчатки, противогазы), проверить по штампу дату их следующего испытания.

Запрещается пользоваться средствами защиты с истекшим сроком испытания. При осмотре противогаза необходимо убедиться в отсутствии внешних повреждений маски, исправности клапанов, шланга и коробки При осмотре слесарно-монтажного инструмента с изолированными рукоятками проверить, чтобы изоляция на рукоятка не па раковин, сколов, вздутий и Других дефектов.

Диэлектрические ковры не должны иметь видимых механических повреждений.

Диэлектрические перчатки не должны иметь механических повреждений и должны быть влажными. Отсутствие проколов или разрывов диэлектрических перчаток следует проверить путем скручивания их в сторону пальцев. Наличие воздуха в скрученной перчатке будет свидетельствовать о ее целости. Влажные перчатки следует протереть сухой тканью снаружи и изнутри

Глава 2. Техническое обслуживание и ремонт системы (узла).

Глава 2. Техническое обслуживание и ремонт системы (узла). 2.1. Возможные неисправности системы (узла).

Основными неисправностями являются: Рессорного подвешивания

1 дефекты: трещины и изломы в рессорных листах

2 хомуте и его проушинах

3 ослабление и сдвиг хомута

4 выработка втулок под валики

5 износ и трещины в валиках, балансирах, подвесках

6трещины, излом и потеря упругости в спиральных пружинах

7 расслоение и дефекты резиновых шайб.

В рессорном подвешивании бесчелюстных тележек возможны случаи возникновения трещин, поломок пружин и потери их упругости. Причинами неисправностей могут быть недостаточная и несвоевременная смазка, перекос балансиров при прохождении кривых, заклинивание и схватывание деталей в узлах трения.

Основными неисправностями фрикционного гасителя колебаний являются:

1 дефекты Износ цилиндрической поверхности штока

2 Коррозия наружной поверхности штока

3 Задиры, риски глубиной более 1 мм,

4 Износ внутренней поверхности до 48,2 мм и более

5 Отсутствие или понижение силы вязкого сопротивления

6 Трещина, смятие более 0,3 мм

7 Износ, смятие или срез резьбы регулирующего винта более двух ниток

2.2. Текущее обслуживание узла ТО-1 ТО-2 ТО-3

При техническом обслуживании ТО-1 ТО-2 и ТО-3,осматривают снаружи детали рессорного подвешивания. При обнаружении трещин в балансирах, подвесках и пружинах их заменяют. Подлежат замене также листовые рессоры, имеющие трещины, ослабление и сдвиг хомута. Смазывают все шарниры соединений рессор и балансиров. Втулки балансиров, подвесок, стоек и опор рессор заменяют при износе по диаметру более 0,5 мм. Валики рессорного подвешивания подвергают магнитной дефектоскопии, при обнаружении трещин их заменяют. Выработку валиков устраняют проточкой на станке и шлифовкой с одновременной заменой втулок, при этом разрешается уменьшать диаметр валика до 4 мм. В депо выработку валиков восстанавливают отжигом и наплавкой электродами У-340пб с последующей механической обработкой. Вновь изготовленные или отремонтированные валики и втулки подвергают цементации и закалке токами высокой частоты до твердости: валики HRC 45—52, втулки HRC 52 на глубину закаленного слоя не менее 1 мм. Для повышения износостойкости валики разрешается хромировать толщиной хрома 0,05—0,1мм. Коробление балансира более 1,5 мм, обнаруженное щупом при проверке по плите, устраняют холодной правкой. Поверхность опорной выемки балансира для ликвидации износа наплавляют электродами, обеспечивающими твердость в пределах HRC 30—45 и обрабатывают на станке с выдержкой по чертежу глубины и радиуса опорной выемки. Рессоры, признанные после наружного осмотра и обмера годными, подвергают испытаниям под нагрузкой на остаточную деформацию (осадку) под пробной статической нагрузкой в 136-10

При техническом обслуживании ТО-1 ТО-2 и ТО-3,осматривают снаружи детали рессорного подвешивания. При обнаружении трещин в балансирах, подвесках и пружинах их заменяют. Подлежат замене также листовые рессоры, имеющие трещины, ослабление и сдвиг хомута. Смазывают все шарниры соединений рессор и балансиров. Втулки балансиров, подвесок, стоек и опор рессор заменяют при износе по диаметру более 0,5 мм. Валики рессорного подвешивания подвергают магнитной дефектоскопии, при обнаружении трещин их заменяют. Выработку валиков устраняют проточкой на станке и шлифовкой с одновременной заменой втулок, при этом разрешается уменьшать диаметр валика до 4 мм. В депо выработку валиков восстанавливают отжигом и наплавкой электродами У-340пб с последующей механической обработкой. Вновь изготовленные или отремонтированные валики и втулки подвергают цементации и закалке токами высокой частоты до твердости: валики HRC 45—52, втулки HRC 52 на глубину закаленного слоя не менее 1 мм. Для повышения износостойкости валики разрешается хромировать толщиной хрома 0,05—0,1мм. Коробление балансира более 1,5 мм, обнаруженное щупом при проверке по плите, устраняют холодной правкой. Поверхность опорной выемки балансира для ликвидации износа наплавляют электродами, обеспечивающими твердость в пределах HRC 30—45 и обрабатывают на станке с выдержкой по чертежу глубины и радиуса опорной выемки. Рессоры, признанные после наружного осмотра и обмера годными, подвергают испытаниям под нагрузкой на остаточную деформацию (осадку) под пробной статической нагрузкой в 136-10

3 Н (остаточная деформация не допускается) и на прогиб под рабочей статической нагрузкой в 82-103 Н (прогиб рессоры должен быть 801 мм). Различают две группы жесткости: первая — при стреле от 8 до 12 мм, вторая — при стреле от 12 до 16 мм. вновь изготовленные рессоры для защиты от коррозии окрашивают битумным лаком или черной эмалью. Пружины, восстановленные, а также признанные наружным осмотром и обмером годными, подвергают испытаниям на осадку трехкратным нагружением, статической нагрузкой и на прогиб под рабочей нагрузкой. При осмотре крепления рукавов подвода воздуха к тяговым электродвигателям, чехлов спорно-возвращающего устройства, поводков, крышек осевых упоров букс, крышек и тяг гасителей колебаний, кожухов зубчатой передачи, подшипника осевого с корпусом тягового электродвигателя, крышки шестеренного насоса на всех видах технического обслуживания

проверьте наличие на месте болтов, гаек, шайб и шплинтов. Проверьте надежность крепления болтов, гаек обстукиванием легкими ударами молотка. Ослабшие соединения подтяните и застопорите.

При подтяжке крепления кожухов тяговой передачи сначала подтягивайте болты крепления половин кожухов между собой, затем болты крепления к корпусу тягового электродвигателя. Проверяя состояние пружин рессорного подвешивания, убедитесь в отсутствии изломов витков пружин и трещин в витках. При обнаружении изломов, трещин детали замените. Проверку состояния подвесок тяговых электродвигателей производите в соответствии с инструкцией ВТЗ ТЭ.00.00.000.Д32. Изломанные пружины рессорного подвешивания замените пружинами той же группы. Замена может быть произведена без выкатки колесной пары. Для этого оба комплекта на буксовом узле стяните технологическими болтами с шайбами, входящими в комплект ЗИП (на рис. 197 показаны тонкими линиями), отсоедините от буксы оба поводка и гаситель колебаний. Поджав домкратом через корпус буксы пружины с одной стороны буксы, освободите пружинный комплект с другой. Подготовленный пружинный комплект установите взамен снятого. Осмотрите наружную цилиндрическую поверхность поршня, при наличии местных выработок прошлифуйте. Осмотрите шаровую поверхность сухарей и обойм, в случае обнаружения задиров и местных выработок зачистите. Детали, имеющие браковочные размеры, трещины и изломы, замените.