ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 74

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.Подготовка к монтажу.

2.1.Приемка фундамента под монтаж.

Приемка фундамента под монтаж оборудования оценивается в соответствии с отметками и расположением фундаментных болтов осям оборудования и крепежным отверстиям, приямкам.

Фундаменты под оборудование являются базой монтируемых машин.

В приемку фундаментов под монтаж оборудования входит геодезическая съемка планового и высотного положения поверхностей, предназначенных для установки и размещения фундаментных болтов. Проверяется также, лабороторным способом, качество бетона и смесей для заделки фундаментных болтов. Прочность заделки болтов следует испытывать опытным затягиванием динамометрическим ключом на заданный момент. Данные геодезической съемки сравнивают с чертежами фундамента и анкер-плана. Нормами допускается отклонение точности установки болтов в плане до 5 мм, а по вертикали — 20 мм. Иногда поставщики оборудования задают более жесткие требования, которые достигаются при использовании высокоточных геодезических приборов.

До начала монтажа оборудования на фундаментах и примыкающих к ним площадках необходимо:

-

Установить реперы и плашки в соответствии с геодезическим обоснованием. Их количество, а также размещение должны отвечать удобству доступа к ним на всех стадиях монтажа; -

Засыпать до проектной отметки пазухи между частями фундамента, оградить проемы и проходы, а над приямками установить мостики с ограждениями; -

Установить обноски для протягивания контрольных осей и стационарные стойки для крепления теодолитов или лазерных приборов; -

Устроить черные полы, остеклить окна и проложить предусмотренные ППР подъездные пути; -

Проложить трубопроводы воды, пара, сжатого воздуха, а также кабели электроснабжения и освещения в соответствии с ППР и проектами инженерных систем; -

Организовать разводку по фундаментам и каналам электропитания и сжатого воздуха для энергоснабжения механизированного инструмента, местное освещение, разводку кислорода и газа; -

Сдать в эксплуатацию мостовые краны; -

Установить местные обогреватели в случае производства работ в холодное время года и отсутствие отопления. -

Приемка считается выполненной, если параметры исполнительной документации соответствуют параметрам проекта, либо возможные отступления согласованы проектной организацией и производителем оборудования.

2.2.Приемка и подготовка оборудования.

Оборудование поставляют на монтажную площадку комплексно в соответствии со стандартами, техническими условиями и заводскими чертежами. График поставки оборудования предусматривает первоочерёдную поставку грузоподъемного оборудования, используемого для производства строительно-монтажных работ.

Поставленное оборудование должно быть испытанным, прошедшим на заводе-изготовителе контрольную сборку, законсервированным и упакованным. Допускается поставлять контрольной сборки, если технологией взаимозаменяемость их деталей.

При поставке приводов изделий на общей раме заводом-изготовителем должна быть произведена их центровка, с установкой контрольных штифтов или тупиков, исключающих поворотную центровку при монтаже. Насадка полумуфт на электродвигатели большой мощности, поставляемые отдельно от привода, производится заказчиком.

Заказчик вместе с оборудованием передаёт монтажной организации техническую документацию, поступающую вместе с оборудование от заводов-изготовителей. К ней относится: паспорт завода-изготовителя, сборочные чертежи оборудования, комплектовочные и отправочные ведомости, маркировочные схемы на оборудование, отправляемое в разобранном виде, заводские технические условия и инструкции на сборку, монтаж и пуск оборудования, акты заводского ОТК на контрольную сборку, балансировку, обкатку, испытание, и приёмку оборудования.На каждом упаковочном ящике указывают его номер, массу и делают предупреждающие надписи о местах строповки, возможности кантовки и т.п.

Всё поставленное оборудование должно фундаментными болтами, крепежными деталями и фланцами для присоединения коммуникации трубопроводов.

Доставленное оборудование разгружают и временно хранят на специально отведённых для этого открытых площадках или в приобъектных складах.

Оборудование крупных размеров большой массы следует разгружать непосредственно в цехе, где оно должно быть смонтировано.

Мелкие и подвергающиеся коррозии детали и инструменты хранятся в закрытых складах.

Предмонтажной ревизии подлежит оборудование, поставленное для монтажа, по истечении гарантийного срока хранения. К ней относится удаление консервационных смазочных материалов и покрытий с наружных и внутренних обработанных поверхностей; разборка и последующая сборка для осмотра вращающихся и трущихся частей; очистка от коррозии, грязи и посторонних частиц

, с последующей промывкой и протиркой обработанных поверхностей; замена антикоррозийных смазочных материалов, прокладок и других мелких частей, пришедших в негодность в результате длительного хранения; пришабровка подшипников, посадочных мест, трущихся плоскостей; устройство стеллажей настилов и ванн для производства ревизии.

2.3.Организация монтажной площадки.

Монтажная площадка включает в себя комплекс производственных и бытовых зданий, площадок и других сооружений, обеспечивающих нормальное производство монтажных работ непосредственно на объекте строительства.Непосредственно на площадке строительства размещают конторские помещения, бытовые помещения для рабочих, складские поме- щения для хранения материалов, инструмента и приспособлений, площадки для складирования и укрупнительной сборки в монтажные блоки оборудования и конструкций, подъездные пути, временные энергетические устройства и коммуникации.

Территория монтажной площадки (места монтажа оборудования и конструкций, установки монтажных механизмов, проезды, проходы, площадки для складирования и укрупнительной сборки) до начала работ должна быть очищена от строительных и других материалов, грязи и мусора, а зимой ото льда и снега.

На всей территории площадки до начала работ ограждают и снабжают предупреждающими надписями зоны, опасные для работы и прохода, в ночное время их оснащают световыми сигналами.Работа в темных, неосвещенных местах запрещается.

М

онтажная площадка должна быть оборудована противопожарными средствами – огнетушителями, ящиками с песком, резервуарами с водой, ведрами.

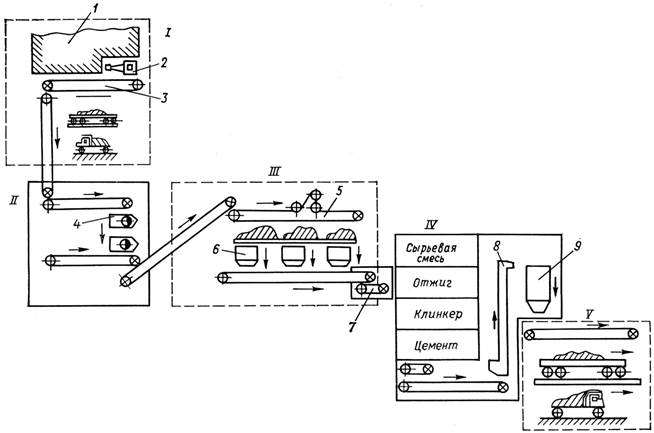

онтажная площадка должна быть оборудована противопожарными средствами – огнетушителями, ящиками с песком, резервуарами с водой, ведрами.Рисунок 16 Технологическая схема применения конвейеров на примере производства цемента: I – добыча и доставка известняка;II – обогащение (дробление, сортировка, помол); III – складирование; IV – участок технологического оборудования для получения цемента;V – отгрузка; 1 – забой; 2 – добычная машина; 3 – ленточный конвейер; 4 – дробильно-сортировочное оборудование;5 – распределительный конвейер на складе; 6 – бункера; 7 – питатель; 8 – элеватор; 9 – силосный бункер

3.Монтаж

3.1. Последовательность монтажа конвейера.

Машины непрерывного транспорта монтируют на постоянном рабочем месте. Трудоемкость монтажных работ конвейеров требует повышенной точности координирования их положения в пространстве по отношению к другим машинам, технологическому оборудованию и элементам строительных конструкций. При большой длине недопустимы даже малые угловые ошибки, которые приводят к отклонениям линейных размеров, поэтому монтаж оборудования выполняют квалифицированные рабочие непосредственно на рабочем месте.

Монтажу ленточного конвейера предшествует разработка проектно-сметной документации и монтажных работ с учетом расположения складов, подъездных путей, энергетического хозяйства.

Конвейерные установки с мощностью привода более 500 кВт монтируют специализированные монтажно-строительные организации, при меньшей мощности – монтажные бригады самого предприятия.

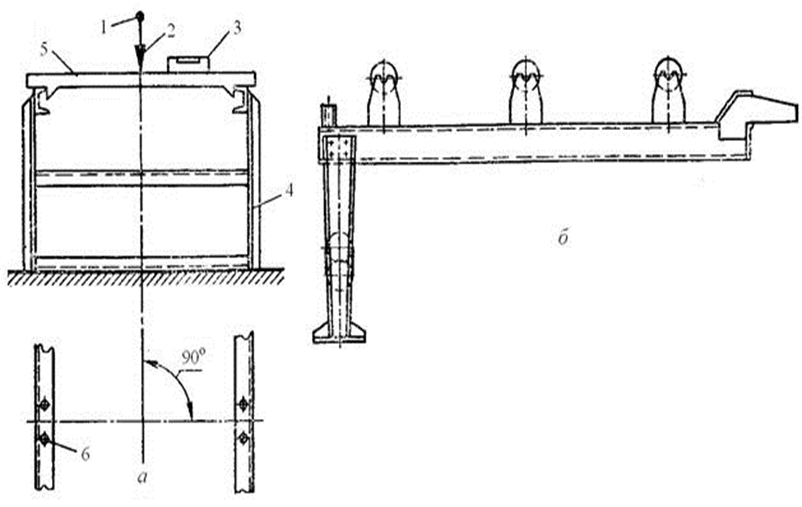

На выверенную по шаблону, отвесам и уровню и закрепленную металлоконструкцию (рис. 17) устанавливают роликоопоры, начиная с нижней (холостой) ветви, пока доступ к ней не закрыт роликоопорами верхней ветви. Затем устанавливают роликоопоры рабочей ветви и монтируют приводной барабан, а по его валу – редуктор и электродвигатель.

Привод конвейера обкатывают до установки ленты, замеченные неисправности устраняют. Натяжной барабан устанавливают в крайнее положение, соответствующее минимальной длине конвейера.

Наибольшая ответственность монтажа необходима при установке приводной станции и роликового става в плане.

При установке приводных барабанов не допускается отклонение от перпендикулярности осей барабана и конвейера более чем на 0,5 мм на 1000 мм длины, смещение середины барабана относительно продольной оси конвейера должно быть не более 2 мм, жесткие требования предъявляются и к натяжным и к отклоняющим барабанам.

Рисунок 17 Схема подготовки металлоконструкции к монтажу:

а – подготовка к монтажу; б – секция конвейера;1 – ориентир; 2 – отвес; 3 – уровень; 4 – металлоконструкция; 5 – шаблон; 6 – отверстия

Отклонение середины роликоопоры от продольной оси конвейера не должно превышать 3 мм. Опорная поверхность под роликоопоры должна быть прямолинейной (отклонение не более ±1 мм на 1000 мм длины), ролики должны легко вращаться.После холостого испытания приводов, натяжных устройств и другого оборудования приступают к монтажу конвейерной ленты.

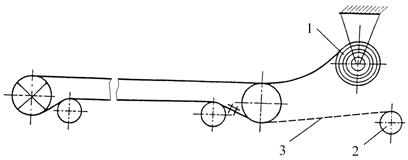

Для укладки ленты на обеих ветвях конвейера рулон ленты устанавливают со стороны концевой станции. Конец ленты прикрепляют к стальному канату, длина которого не меньше удвоенной длины конвейера (рис.18).Канат укладывают на роликоопоры холостой ветви, перекидывают через головной барабан и протягивают по роликоопорам грузовой ветви к лебедке.

П

ри наматывании каната на барабан лебедки лента сматывается с рулона и укладывается на грузовой, а затем, обогнув концевой барабан, на холостой ветви конвейера.

Рисунок 18. Схема навески ленты с помощью привода и лебедки:1 – рулон ленты; 2 – барабан лебедки; 3 – канат

После монтажа всех узлов и электрооборудования производится тщательный осмотр и обкатка конвейера.

П

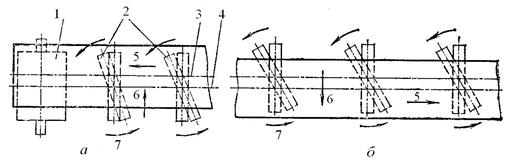

еред опробованием конвейера вхолостую в течение 3–4 часов необходима установка защитных кожухов, бортов, течек, воронок, очистных устройств. Лента должна быть натянута расчетным усилием. При этом проверяется работа механизмов, нагрев подшипников, вращение роликов, отсутствие течи масла из редуктора, контроль правильности движения ленты (рис. 19). При сходе ленты с приводного барабана или с роликоопор конвейер останавливают.При опробовании под нагрузкой в течение 12 часов выполняются аналогичные проверки и регулировки, как при опробовании вхолостую.

Рисунок 19 Регулировка верхних роликоопор ленточного конвейера при сходе ленты:а – с приводного барабана; б – в средней части;1 – приводной барабан; 2 – роликоопоры; 3, 4 – оси ленты и конвейера;5, 6, 7 – направления движения ленты, ее схода и разворота роликоопор.