Файл: Обработка металлов резанием Основные понятия и определения Резание.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- расточные – проходные и упорные – для растачивания глухих и сквозных отверстий;

- отрезные – для отрезания заготовок;

- резьбовые – для нарезания наружных и внутренних резьб;

- фасонные – для обработки фасонных поверхностей;

- прорезные – для протачивания кольцевых канавок;

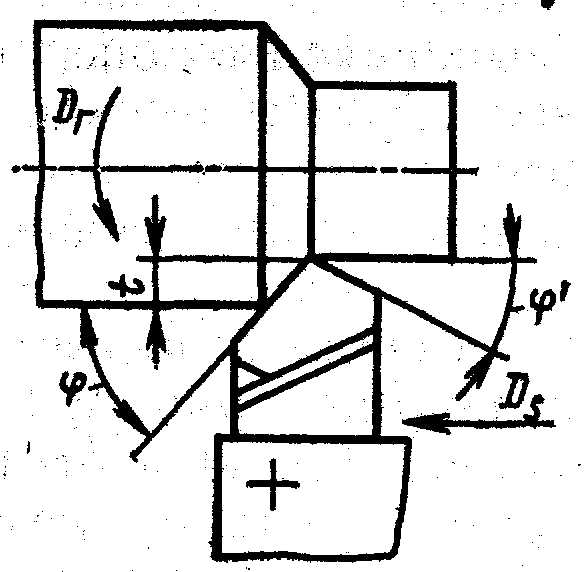

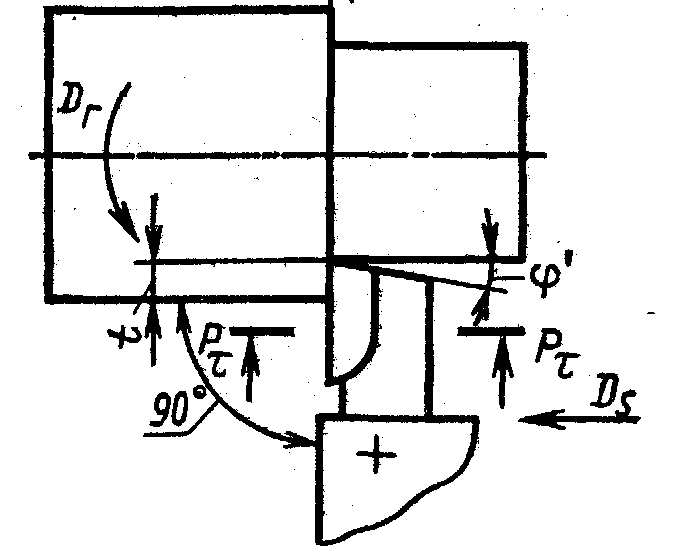

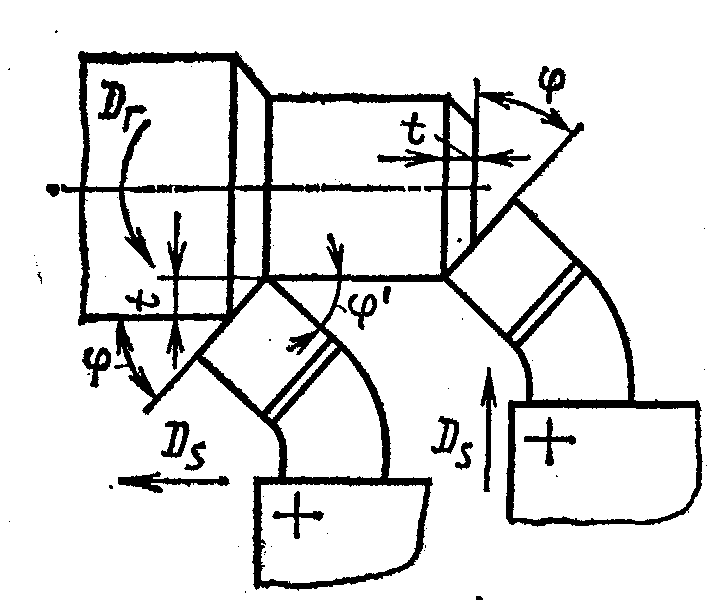

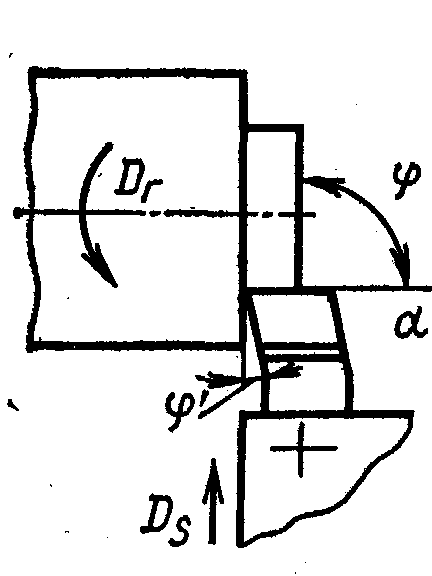

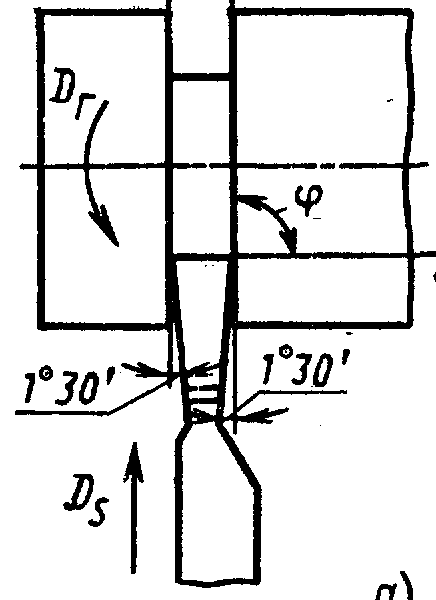

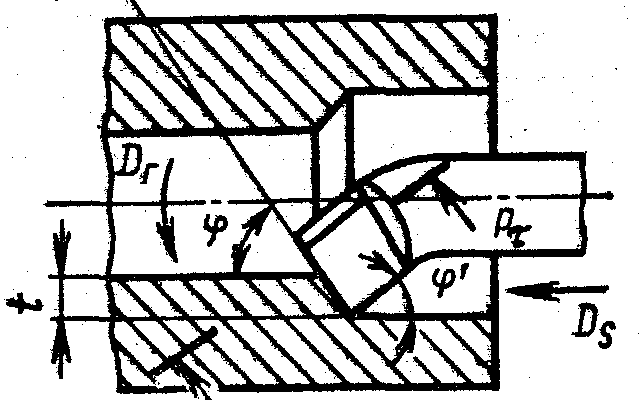

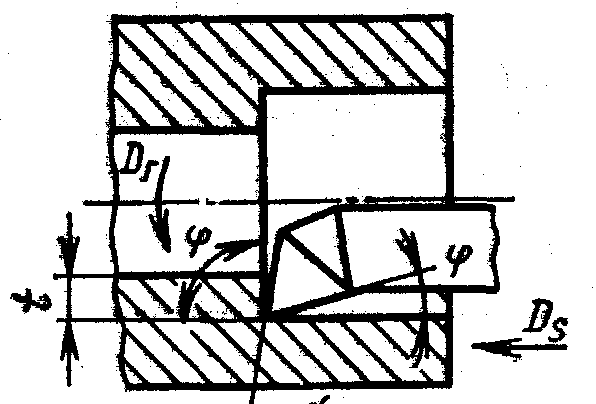

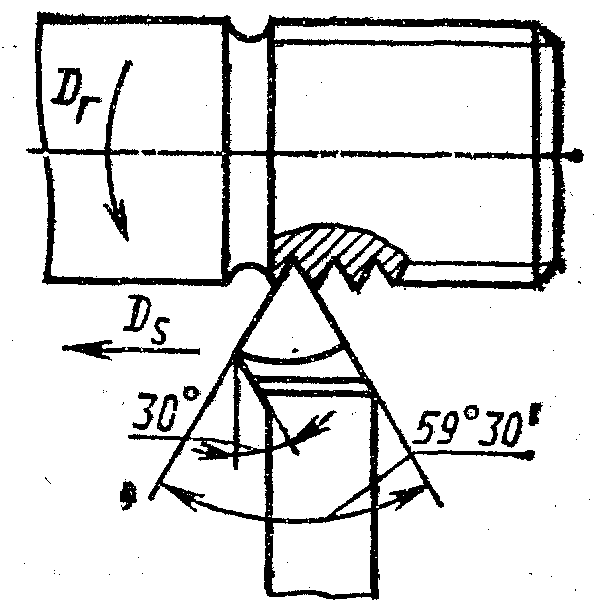

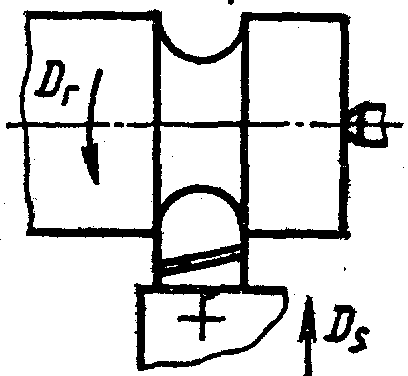

Рис. 7.7. Схемы обработки поверхностей заготовки точением

- галтельные – для обтачивания переходных поверхностей между ступенями валов по радиусу;

- канавочные и фасочные – для обработки канавок и фасок.

По характеру обработки – черновые, получистовые, чистовые.

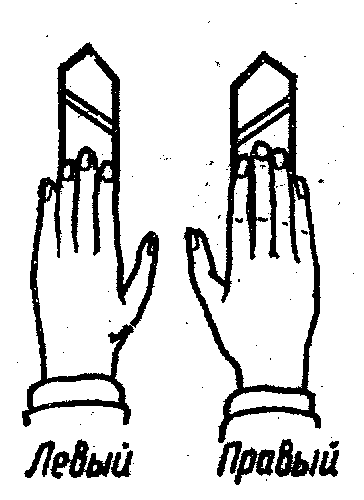

По направлению движения подачи – правые и левые.

По установке относительно детали – радиальные и тангенциальные.

По форме рабочей части резцы делят на прямые, отогнутые, с оттянутой головкой и изогнутые для разрезания заготовок больших диаметров.

По способу изготовления различают резцы: целые, с приваренной встык рабочей частью, с приваренной или припаянной пластиной инструментального материала, со сменными пластинками.

По роду материаларезцы бывают из низко- и среднелегированной стали, быстрорежущих сталей, с пластинками из твердого сплава, с пластинками из минералокерамики, с кристаллами алмаза, минералокерамические резцы.

В зависимости от формы сечения стержня – прямоугольные, квадратные, круглые.

Таблица 7.3.

Виды токарных резцов

| Наименование и эскиз токарного резца | Назначение |

| 1 | 2 |

| Прямой проходной   | Применяется для обработки наружных цилиндрических и конических поверхностей |

| Проходной упорный  | Применяется для одновременной обработки цилиндрической поверхности и торцовой поверхности |

| Проходной отогнутый  | Эти резцы работают как проходные с продольным движением подачи и как подрезные с поперечным движением подачи |

| Подрезной  | Применяется для подрезания торцов заготовки |

| Отрезной  | Применяется для разрезания заготовок на части, отрезания обработанной заготовки и для протачивания канавок |

| Расточной для сквозных отверстий  Расточной для глухих отверстий  | Используется для растачивания отверстий, предварительно просверленных или полученных литьем |

| Используется для растачивания отверстий, предварительно просверленных или полученных литьем | |

| Резьбовый  | Служат для нарезания наружной и внутренней резьбы |

| Ф  асонный | Применяют для обработки коротких фасонных поверхностей |

7.7. Станки токарной группы

Объединяющим признаком станков этой группы служит то, что все они предназначаются преимущественно для обработки тел вращения. Основным инструментом для этих станков является резец. Ему сообщается движение подачи, главное движение получает заготовка.

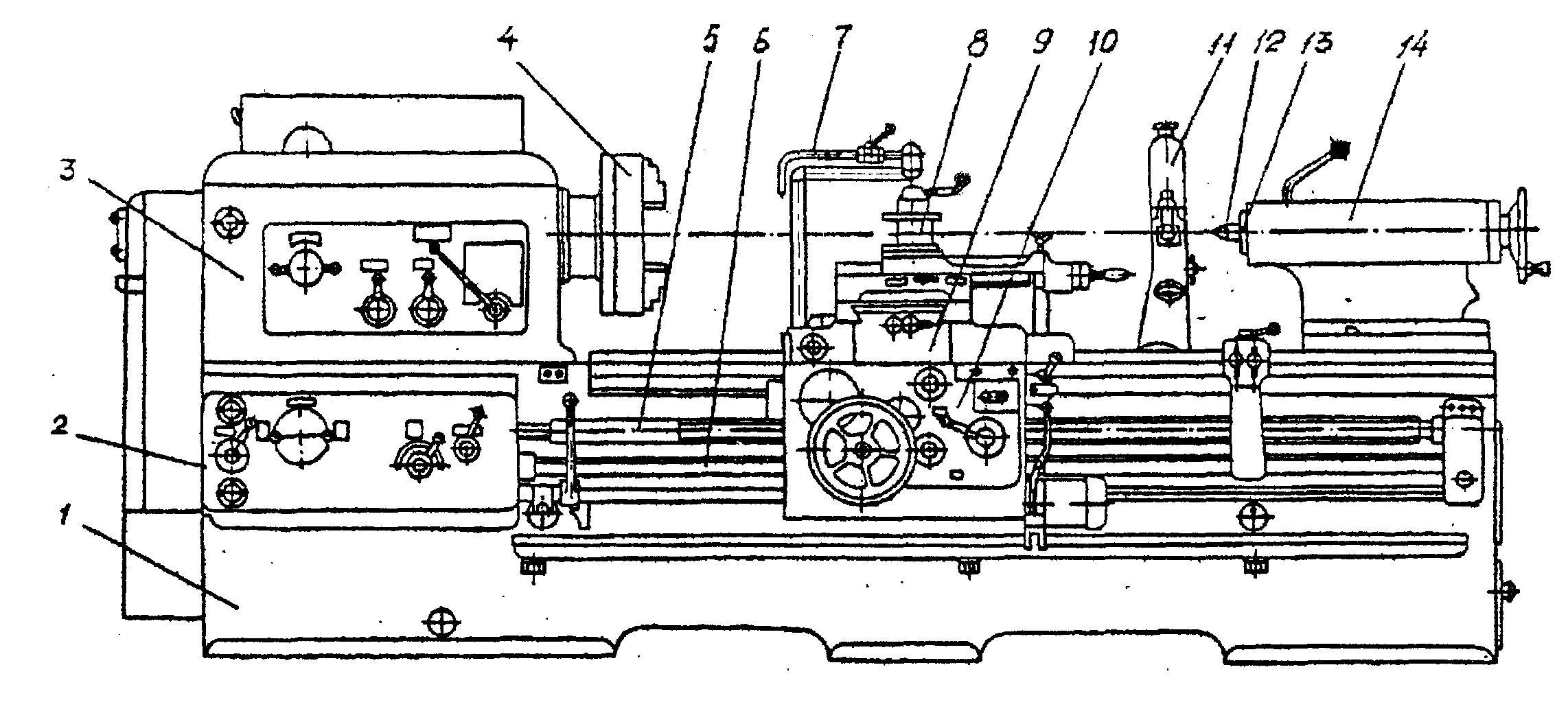

Наиболее многочисленным типом станков рассматриваемой группы являются токарные и токарно-винторезные (рис. 7.10), позволяющие выполнять различные токарные работы: обработку наружных и внутренних цилиндрических, конических, фасонных и торцевых поверхностей, сверление, зенкерование, нарезание резьбы, отрезание торцов, развертывание отверстий, а токарно-винторезные станки, кроме того, – и нарезание резьбы.

Для закрепления заготовок в токарных станках используют трехкулачковые самоцентрирующиеся патроны, центры, оправки и т.д. Выбор способа закрепления заготовки зависит от типа станка, вида обрабатываемой поверхности, характеристики заготовки, требуемой точности обработки.

Основными размерными характеристиками токарных станков являются: высота центров и расстояние между центрами. Высота центров над станиной определяет наибольший радиус заготовки, которую можно обрабатывать на станке, а расстояние между центрами – наибольшую ее длину.

Токарные станки подразделяются на мелкие с высотой центров до 150 мм, средние с высотой центров 150…300 мм и крупные, у которых высота центров свыше 300 мм.

Токарно-револьверные станки предназначаются для обработки деталей, имеющих сложную геометрическую форму. Они позволяют работать различными инструментами, закрепляемыми как в суппорте, так и в поворотной револьверной головке. Револьверные станки характеризуются наибольшим диаметром обрабатываемого прутка (на него указывают две последние цифры в обозначении модели станка) и наибольшим диаметром обработки.

Для обработки крупных деталей применяются карусельные станки. У них деталь крепится на планшайбе, вращающейся вокруг вертикальной оси, а резец перемещается относительно заготовки. Диаметр планшайбы определяет наибольший диаметр обрабатываемой детали, а потому является для карусельных станков основным размером.

Рис. 7.10. Общий вид токарно-винторезного станка модели 1М63:

1 - станина (на ней смонтированы все узлы станка); 2 - коробка подач (передает вращение от шпинделя ходовому валу или ходовому винту); 3 - шпиндельная бабка (в ней размещен механизм коробки скоростей); 4 - патрон (служит для закрепления заготовки); 5 - ходовой винт (используется при нарезании резьбы); 6 - ходовой вал (используется при точении); 7 - трубка для подачи охлаждающей жидкости; 8 - резцедержатель (служит для закрепления резца); 9 - каретка (на ней выполнены направляющие для перемещения поперечных салазок); 10 - фартук суппорта (от механизмов, расположенных в фартуке, осуществляется продольная и поперечная подача каретки и суппорта); 11 - люнета (используется для снижения деформации заготовки при обработке); 12 - центр (используется для поддержки заготовки); 12 - пиноль (служит для установки концевых инструментов и вспомогательной оснастки); 13 - задняя бабка (в ней находится пиноль)

Многорезцовые станки позволяют одновременно обрабатывать ряд ступеней детали резцами, закрепляемыми в переднем и заднем суппортах. Это позволяет значительно повысить производительность обработки.

Токарные автоматы и полуавтоматы применяются для массового изготовления разнообразных деталей. У автоматов автоматизированы все основные и вспомогательные движения. Функция рабочего состоит лишь в том, чтобы наблюдать за работой станка и периодически загружать его прутками или штучными заготовками, засыпаемыми в бункер. Автоматы бывают одношпиндельные и многошпиндельные.

У полуавтоматов рабочий только устанавливает заготовку и снимает готовую деталь. Все остальные движения выполняет станок без его участия.

Основной размерной характеристикой для автоматов и полуавтоматов является наибольший диаметр обрабатываемого прутка или штучной заготовки.