Файл: Разработка технологического процесса изготовление декоративного стула.docx

Добавлен: 09.11.2023

Просмотров: 262

Скачиваний: 11

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

На изготовление металлической лестницы потребуется 202 минуты или 3 часа 22 минуты.

5. КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИ

5. КОНТРОЛЬ КАЧЕСТВА ПРОДУКЦИИКонтроль качества изготовления данной металлической конструкции включает в себя:

1. качество выполненных сварных швов

2. соответствие геометрических размеров конструкции чертежу

Дефекты сварных швов.

Нарушение технологических процессов сварки могут привести к образованию различных дефектов в сварном соединении. По расположению в шве дефекты делятся на наружные и внутренние.

Наружные дефекты выявляются поверхностным осмотром, а внутренние - обнаруживаются специальными методами контроля.

Виды наружных дефектов:

отклонение швов от заданных размеров;

непровары;

подрезы;

наплывы.

Данные виды дефектов можно обнаружить визуально или с применением приборов для увеличения формы шва.

Внутренние дефекты:

шлаковые включения;

внутренние поры;

пережог металла;

перегрев металла;

внутренние трещины.

Эти виды дефектов определяются различными способами и приборами: ультразвуковым дефектоскопом, магнитографическим способом, рентгеновским прибором.

Для определения микроскопических трещин или непроваров применяем способ проверки плотности швов керосиновой пробой. Для этого мел измельчается, разводится водой до однородной кашицы и наносится кистью на сварные швы. После высыхания мела с обратной стороны шва кистью наносят керосин. Появление темных пятен на меловой полосе означает наличие сквозных дефектов.

Для определения микроскопических трещин или непроваров применяем способ проверки плотности швов керосиновой пробой. Для этого мел измельчается, разводится водой до однородной кашицы и наносится кистью на сварные швы. После высыхания мела с обратной стороны шва кистью наносят керосин. Появление темных пятен на меловой полосе означает наличие сквозных дефектов.Способы исправления дефектов:

трещины, поры, непровары, шлаковые включения - удаляем часть шва с дефектом с последующей подваркой;

подрезы, кратеры, прожоги - подваривают;

Дефекты сварных соединений и причины их возникновения.

В процессе образования сварных соединений в металле шва и зоне термического влияния могут возникать различные отклонения от установленных норм и технических требований, приводящие к ухудшению работоспособности сварных конструкций, снижению их эксплуатационной надежности, ухудшению внешнего вида изделия. Такие отклонения называют дефектами. Дефекты сварных соединений различают по причинам возникновения и месту их расположения (наружные и внутренние). В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими и тепловыми явлениями, происходящими в процессе образования, формирования и кристаллизации сварочной ванны и остывания сварного соединения (горячие и холодные трещины в металле шва и околошовной зоне, поры, шлаковые включения, неблагоприятные изменения свойств металла шва и зоны термического влияния).

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса.

Ко второй группе дефектов, которые называют дефектами формирования швов, относят дефекты, происхождение которых связано в основном с нарушением режима сварки, неправильной подготовкой и сборкой элементов конструкции под сварку, неисправностью оборудования, недостаточной квалификацией сварщика и другими нарушениями технологического процесса.К дефектам этой группы относятся несоответствия швов расчетным размерам, непровары, подрезы, прожоги, наплывы, незаваренные кратеры и др. Дефектами формы и размеров сварных швов являются их неполномерность, неравномерные ширина и высота, бугристость, седловины, перетяжки и т.п.

Эти дефекты снижают прочность и ухудшают внешний вид шва. Причины их возникновения при механизированных способах сварки - колебания напряжения в сети, проскальзывание проволоки в подающих роликах, неравномерная скорость сварки из-за люфтов в механизме перемещения сварочного автомата, неправильный угол наклона электрода, протекание жидкого металла в зазоры, их неравномерность по длине стыка и т.п. Дефекты формы и размеров швов косвенно указывают на возможность образования внутренних дефектов в шве.

Наплывы образуются в результате натекания жидкого металла на поверхность холодного основного металла без сплавления с ним. Они могут быть местными - в виде отдельных застывших капель, а также иметь значительную протяженность вдоль шва. Чаще всего наплывы образуются при выполнении горизонтальных сварных швов на вертикальной плоскости. Причины образования наплывов - большой сварочный ток, слишком длинная дуга, неправильный наклон электрода, большой угол наклона изделия при сварке на спуск. При выполнении кольцевых швов наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто могут выявляться непровары, трещины и др.

Подрезы представляют собой продолговатые углубления (канавки), образовавшиеся в основном металле вдоль края шва. Они возникают в результате большого сварочного тока и длинной дуги.

Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Основной причиной подрезов при выполнении угловых швов является смещение электрода в сторону вертикальной стенки. Это вызывает значительный разогрев металла вертикальной стенки и его стекание при оплавлении на горизонтальную стенку. Подрезы приводят к ослаблению сечения сварного соединения и концентрации в нем напряжений, что может явиться причиной разрушения.

Прожоги - это сквозные отверстия в шве, образованные в результате вытекания части металла ванны. Причинами их образования могут быть большой зазор между свариваемыми кромками, недостаточное притупление кромок, чрезмерный сварочный ток, недостаточная скорость сварки. Наиболее часто прожоги образуются при сварке тонкого металла и выполнении первого прохода многослойного шва. Прожоги могут также образовываться в результате недостаточно плотного поджатая сварочной подкладки или флюсовой подушки.

Не проваром называют местное не сплавление кромок основного металла или несплавление между собой отдельных валиков при многослойной сварке. Непровары уменьшают сечение шва и вызывают концентрацию напряжений в соединении, что может резко снизить прочность конструкции. Причины образования непроваров - плохая зачистка металла от окалины, ржавчины и загрязнений, малый зазор при сборке, большое притупление, малый угол скоса кромок, недостаточный сварочный ток, большая скорость сварки, смещение электрода от центра стыка. Непровары выше допустимой величины подлежат удалению и последующей заварке.

Трещины, также как и непровары, являются наиболее опасными дефектами сварных швов. Они могут возникать как в самом шве, так и в околошовной зоне и располагаться вдоль или поперек шва. По своим размерам трещины могут быть макро- и микроскопическими. На образование трещин влияет повышенное содержание углерода, а также примеси серы и фосфора.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.

Шлаковые включения, представляющие собой вкрапления шлака в шве, образуются в результате плохой зачистки кромок деталей и поверхности сварочной проволоки от оксидов и загрязнений. Они возникают при сварке длинной дугой, недостаточном сварочном токе и чрезмерно большой скорости сварки, а при многослойной сварке - недостаточной зачистке шлаков с предыдущих слоев. Шлаковые включения ослабляют сечение шва и его прочность.Газовые поры появляются в сварных швах при недостаточной полноте удаления газов при кристаллизации металла шва. Причины пор - повышенное содержание углерода при сварке сталей, загрязнения на кромках, использование влажных флюсов, защитных газов, высокая скорость сварки, неправильный выбор присадочной проволоки. Поры могут располагаться в шве отдельными группами, в виде цепочек или единичных пустот. Иногда они выходят на поверхность шва в виде воронкообразных углублений, образуя так называемые свищи. Поры также ослабляют сечение шва и его прочность, сквозные поры приводят к нарушению герметичности соединения.

6. ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ

6. ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ ВЫПОЛНЕНИИ СВАРОЧНЫХ РАБОТ6.1 ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

При выполнении электросварочных работ необходимо соблюдать следующие правила безопасности:

Необходимо надежно заземлить корпусы машин, аппаратов и установок, зажимы вторичной цепи сварочных трансформаторов, служащие для подключения обратного провода , а также свариваемые изделия и конструкции.

Не касаться голыми руками (без диэлектрических перчаток) токонесущих частей сварочных установок, а также проводов без изоляции или с поврежденной изоляцией.

Перед началом работ проверять исправность изоляции сварочных проводов , сварочного инструмента и оборудования , а также надежность всех контактных соединений сварочной печи.

При длительных перерывах сварочного процесса отключать источник сварочного тока.

Применять в качестве обратного провода сварочной цепи металлические конструкции и трубопроводы (без горячей воды или взрывоопасной среды) только в случаях, когда их сваривают. Запрещается использовать в качестве обратного провода сварочной цепи контуры заземления, трубы санитарно- технических устройств, металлоконструкции законченных зданий и технологического оборудования .

При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждение изоляции; соприкасания проводов с водой , маслом , стальными канатами , рукавами ( шлангами) и трубопроводами с горючими газами и кислородом , с горячими водопроводами.

При прокладке сварочных проводов и при каждом их перемещении не допускать: повреждение изоляции; соприкасания проводов с водой , маслом , стальными канатами , рукавами ( шлангами) и трубопроводами с горючими газами и кислородом , с горячими водопроводами.Гибкие провода электроуправления сварочной установки при значительной их протяженности помещать в резиновые или брезентовые рукава. Защищать сварочные провода от повреждений и при необходимости дополнительно обматывать их брезентовой лентой.

Надежно заземлять металлический корпус осциллятора, конструкция которого должна обеспечивать автоматическое выключения тока при открывании его дверцы.

Не ремонтировать сварочное оборудование и установки, находящиеся под напряжением.

Не допускать к дуговой сварке или резке сварщиков в мокрых рукавицах, обуви и одежде.

При поражении электрическим током необходимо:

Срочно отключить ток ближайшим выключателем или отделить пострадавшего от токоведущих частей, использую сухие подручные материалы (шест, доску и др.), после чего положить его на теплую подстилку и по возможности согреть.

Немедленно вызвать медицинскую помощь , учитывая , что промедление свыше 5-6 мин. может привести к непоправимым последствиям.

При бессознательном состоянии пострадавшего освободить его от стесняющей одежды, очистить рот от посторонних предметов, принять меры против западания языка и немедленно приступить к выполнению искусственного дыхания, продолжая его до прибытия врача или восстановления нормального дыхания.

ЗАКЛЮЧЕНИЕ

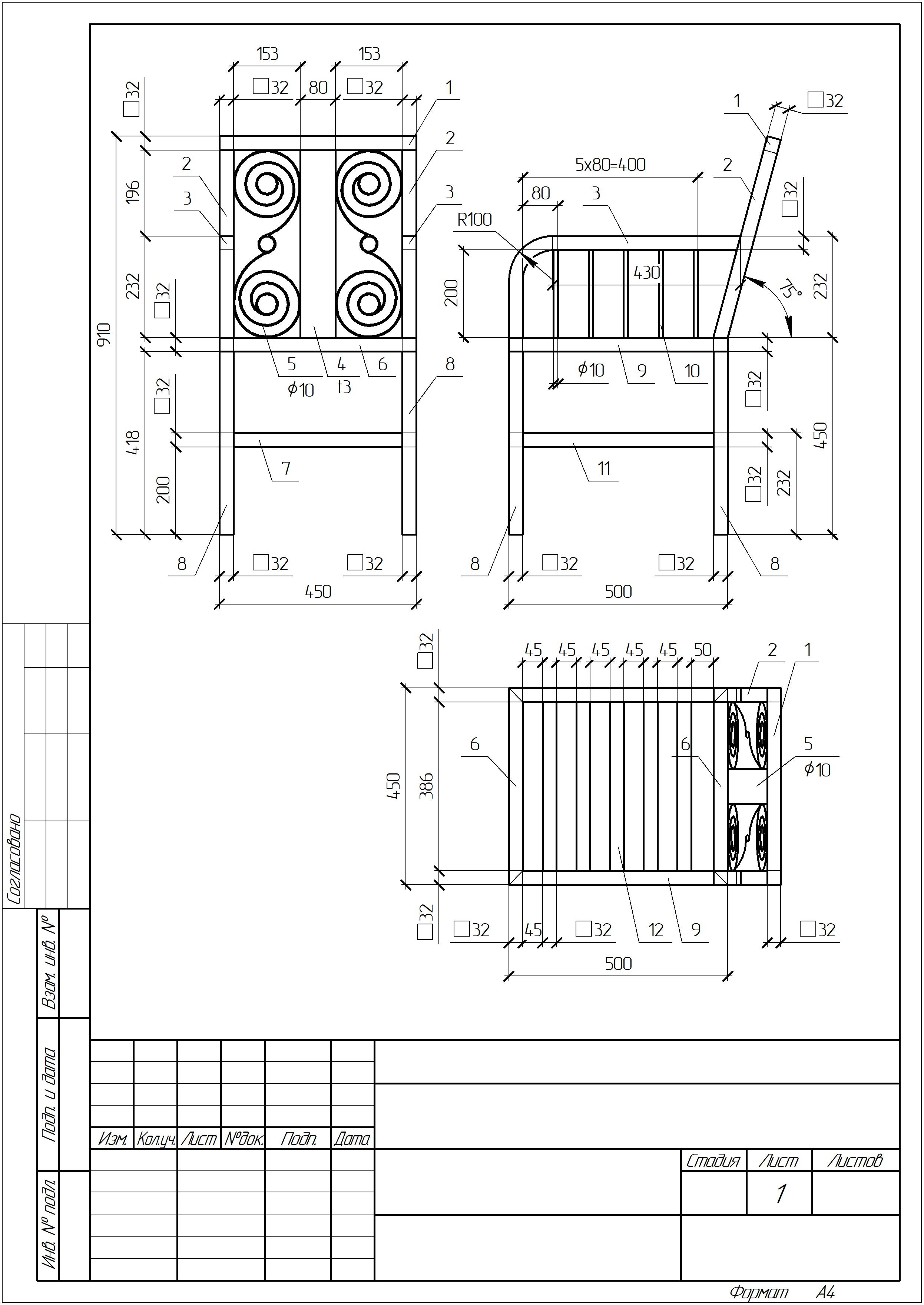

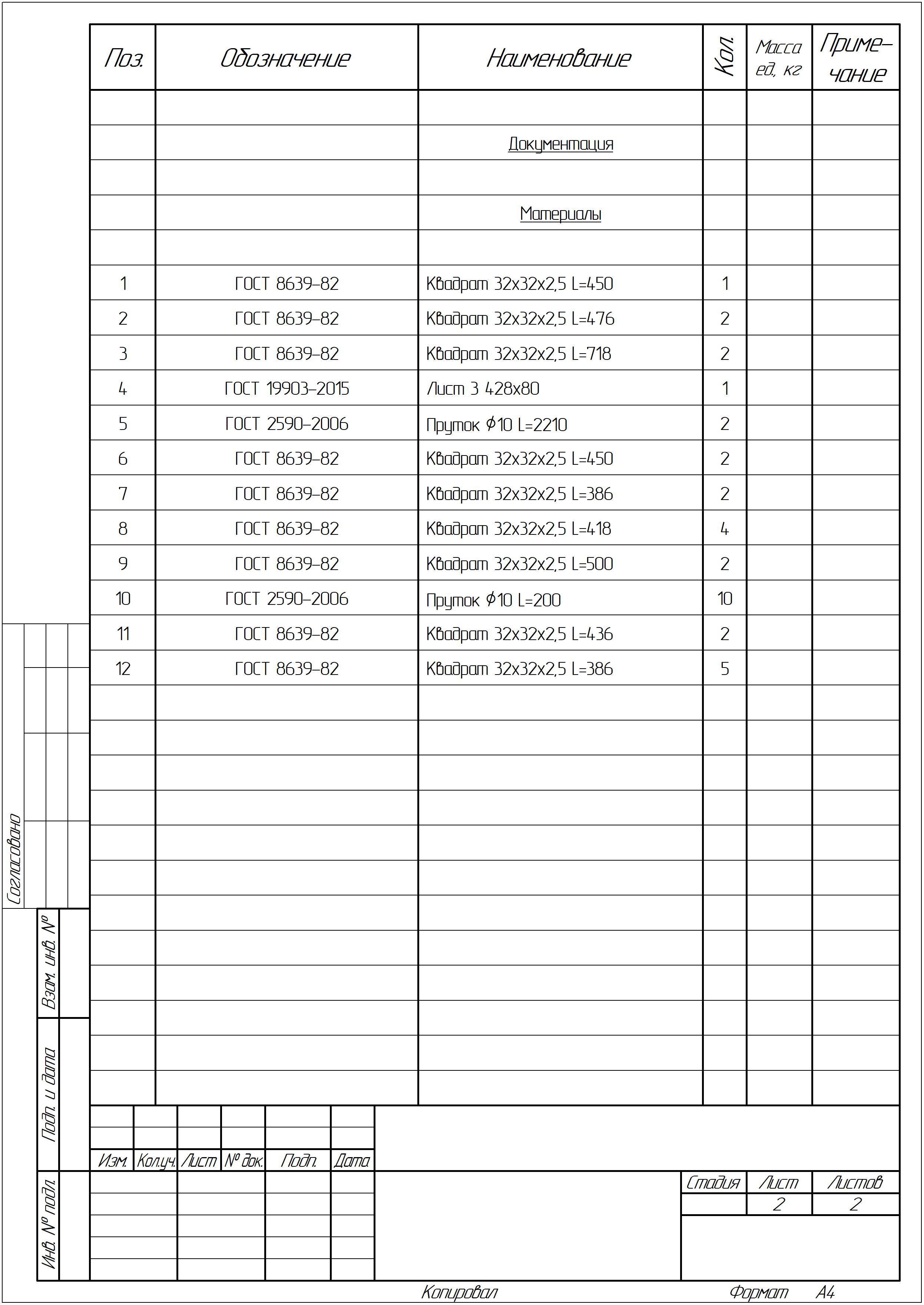

В первой главе нашей работы «Описание технологического процесса сварки на изготовление декоративного стула» мы рассмотрели характеристику основного металла, применяемого при изготовлении данной сварной конструкции, его основные свойства.

Во второй главе нами были рассмотрены такие вопросы: оборудование, применяемое при ручной дуговой, газовой сварке, составлен и разработан технологический процесс на изготовление декоративного стула.

В третьей главе произведён расчёт штучного времени, затраченного на изготовление данной конструкции.

Таким образом, цель нашей работы была достигнута (изучены основные источники литературы, разработан технологический процесс изготовления декоративного стула.

Значимость работы состоит в том, что разработанный технологический процесс изготовления конструкции может быть применён на производстве.

ЛИТЕРАТУРА

-

Малышев Б. и др. (Сварка в строительстве). М., 2010 г. -

Сапиро С. (Справочник сварщика). Донецк, Донбасс, 2012 г -

Овчиников В.В (Расчет и проектирование сварных конструкций) 2010г. -

. Маслов Б.Г. , Выборнов А.П. (Производство сварных конструкций) 2010г. -

. Виноградов С.В. ( Электрическая дуговая сварка) 2010г. -

. Мимотин В.С. (Источники питания и обор) 2010г. -

Чернышов Г.Г. (Технология электрической сварки плавлением) 2010г. -

Галушкина В.Н.(Технология производственной сварки) 2010г. -

Овчиников В.В.(Охрана труда) 2010г.