ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 32

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СИЛОКСАНОВЫЕ КАУЧУКИ

Силоксановые каучуки, полимерная цепь которых состоит из чередующихся атомов кислорода и кремния, связанного с заместителями различной химической природы, получают полимеризацией в блоке циклических силоксанов. Разработаны также методы получения этих каучуков методом гидролитической поликонденсации.

Технологический процесс получения силоксановых каучуков состоит из следующих стадий: подготовка исходного мономера или смеси мономеров; гидролиз диалкил (или алкилалкенил-, или алкил- арил-) хлорсиланов и нейтрализация гидролизата; деполимеризация гидролизата; полимеризация циклосилокеанов; дегазация, сушка и упаковка каучука.

Получение циклосилоксанов

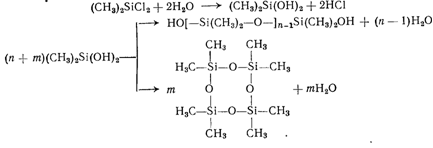

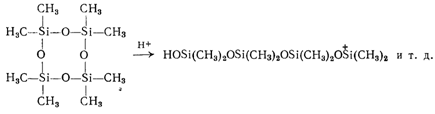

Основным мономером при производстве силоксановых каучуков является диметилдихлорсилан (CH3)2SiCl3, который должен содержать не менее 99,96% основного вещества. Для получения диметилдихлорсилана-ректификата требуемой чистоты его выделяют в высокоэффективных ректификационных колоннах. Гидролиз диметилдихлорсилана осуществляется фильтрованной водой при соотношении вода : диметилдихлорсилан = (1,5-1,9):1, при этом примерно в равных количествах образуются линейные и циклические полисилоксаны:

силоксановый каучук гидролиз диметилдихлорсилан полимеризация

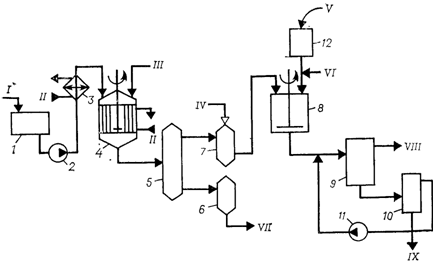

Рис. 1. Схема гидролиза диметилдихлорсилана:

1,6,7 — емкости; 2,11 — насосы; 3 — холодильник; 4 — гидролизер; 5, 9, 10 — отстойники; S — нейтрализатор; 12 — бункер. І — днметилдихлорсилаи; II — рассол; III — охлажденная вода; IV — азот; V — кальцинированная сода; VI — вода; VII — техническая соляная кислота на склад; VIII — гидролизат; IX — вода на очистку от примесей.

Гидролиз диметилдихлорсилана протекает с поглощением теплоты. Однако при растворении хлороводорода, образующегося при гидролизе диметилдихлорсилана, выделяется большое количество теплоты, поэтому суммарный тепловой эффект процесса положителен. Диметилдихлорсилан, поступающий со склада в емкость І, насосом

2 через рассольный холодильник 3 подается в трубное пространство гидролизера 4, куда одновременно подается рассчитанное количество охлажденной отфильтрованной воды. Теплота, выделяющаяся в гидролизере, отводится с помощью рассола, подаваемого в межтрубное пространство аппарата 4. Проходя через центральную циркуляционную трубу, реакционная смесь возвращается в верхнюю часть аппарата по периферическим циркуляционным теплообмепным трубкам, омываемым рассолом.

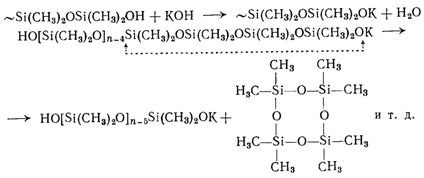

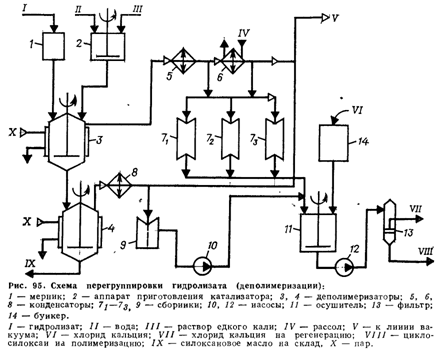

Гидролизат, представляющий собой смесь линейных и циклических силоксанов и соляной кислоты, непрерывно поступает в отстойник 5 на расслаивание. Нижний слой — соляная кислота — сливается в емкость 6 и направляется на склад, а верхний слой — гидролизат, содержащий около 0,4% соляной кислоты, — поступает в емкость кислого гидролизата 7, откуда азотом передавливается в аппарат 8 на нейтрализацию порошкообразной кальцинированной содой, подаваемой из бункера. Смесь гидролизата и соды перемешивается 2 ч в аппарате 8, после чего в него подается вода для растворения солей, образовавшихся при нейтрализации. После нейтрализации смесь сливается в отстойник 9, где расслаивается. Верхний слой — гидролизат с содержанием кислоты или щелочи не боле 0,01 % — направляется на деполимеризацию, а нижний слой — водный раствор солей — после дополнительного отстаивания в емкости 10 сливается и направляется на очистку. Верхний слой из отстойника 10 насосом 11 возвращается в отстойник 9. Вся реакционная аппаратура, имеющая контакт с соляной кислотой, эмалированная для защиты от действия агрессивной среды. Деполимеризация гидролизата происходит под действием 50%-ного водного раствора едкого кали, который готовится в аппарате с мешалкой 2. Нейтральный гидролизат из мерника 1 за счет вакуума в системе непрерывно поступает в деполимеризатор 3, снабженный рубашкой для подогрева и мешалкой. Деполимеризация осуществляется в вакууме при 150—160 °С под действием концентрированного раствора едкого кали, поступающего из аппарата 2. Процесс циклизации описывается следующей схемой:

Пары деполимеризата поступают в охлаждаемый водой конденсатор 5, часть их конденсируется и собирается в один из сборников 7, а несконденсировавшиеся пары направляются в рассольный конденсатор

6, где происходит полная конденсация циклосилоксанов; конденсат собирается в сборниках 7. Деполимеризация осуществляется в течение 7—12 сут непрерывно, после чего в работу включают резервную установку. Кубовый продукт из деполимеризатора 3 периодически сливается в деполимеризатор 4, где в присутствии едкого кали при 220°С проводится заключительная деполимеризация по периодической схеме с целью получения дополнительного количества циклосилоксанов. Кубовые остатки из деполимеризатора 4 выводятся на склад, а циклосилоксан, отбираемый из верха аппарата 4, поступает в конденсатор 8, охлаждаемый промышленной водой. Конденсат собирается в сборник 9, откуда насосом 10 перекачивается на осушку. Вакуум в системе создается пароэжекционными установками или вакуум-насосом.

Осушка деполимеризата из сборников 7 и 9 проводится в аппарате 11, куда из бункера 14 подается гранулированный хлорид кальция. Осушенный деполимеризат с содержанием воды менее 0,01 % (масс.) насосом 12 через фильтр 13 направляется на полимеризацию, а хлорид кальция, отделяемый на фильтре 13, — на регенерацию. Наряду с хлоридом кальция для сушки циклосилоксанов используют цеолиты.

Циклосилоксаны, содержащие различные силоксановые звенья в цикле, могут быть получены каталитической перегруппировкой в вакууме продуктов совместного гидролиза двух или более диорганодихлорсиланов.

Полимеризация циклосилоксанов

Полимеризация индивидуальных циклосилоксанов или их смесей в промышленности осуществляется под влиянием катализатора на основе сульфата алюминия и серной кислоты. Катализатор готовится в виде пасты, получаемой при смешении силоксанового масла, обезвоженного сульфата алюминия и серной кислоты в массовом соотношении 10:5:0,2 . Можно применять и щелочные катализаторы. Полимеризация протекает по следующей схеме:

При получении каучуков СКТВ, содержащих метилвинилсилоксановые звенья, используют концентрированный винильный согидролизат, который разбавляется деполимеризатом до нужного содержания винильных групп в каучуке. Винильный согидролизат получается при согидролизе смеси диметилдихлорсилана, метилвинилдихлорсилана и деполимеризата в массовом соотношении 0,3:0,34:0,36.

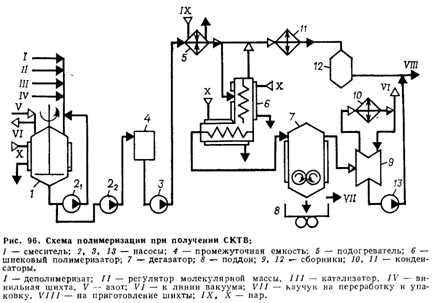

Схема полимеризации при получении СКТВ приведена на рис. 96. В смеситель шихты 1 в заданном соотношении загружаются деполимеризат, регулятор молекулярной массы, катализатор и винильная шихта. Смешение осуществляется при подогреве глухим паром, подаваемым в рубашку аппарата 1, и циркуляции шихты с помощью насоса 2. Готовая шихта насосом 3 через промежуточную емкость 4 подается в подогреватель 5, откуда подогретая до 140 °С стекает в шнековый полимеризатор 6, обогреваемый через рубашки паром. Циклосилоксаны, испаряющиеся при полимеризации, пройдя через осушитель 11, собираются в охлаждаемый водой сборник 12, откуда щлводятся на приготовление шихты. Образующийся в полимеризаторе 6 каучук шнеком выводится в валковый дегазатор 7, обогреваемый через рубашку горячей водой и работающий под вакуумом. Высушенный и освобожденный от летучих примесей каучук в поддоне 8 направляется на дозревание, которое происходит при 30— 25 °С в течение 1—1,5 сут, отмывку от катализатора на рифленых вальцах, переработку и упаковку.

При получении каучука на щелочном катализаторе перед удалением непрореагировавших циклосилоксанов необходимо удалить или дезактивировать катализатор. В качестве катализатора используют полидиметилсилоксандиолят калия, который готовят нагреванием при перемешивании диметилсилоксанового деполимеризата с 5—10% (масс.) твердого едкого кали. Каучук стабилизируют кремнеземом, а затем проводят дегазацию под вакуумом в дегазаторе 7.

Незаполимеризовавшиеся циклосилоксаны, в газовой фазе отходящие из верха дегазатора 7, направляются через сборник-отделитель 9 в конденсатор 10, охлаждаемый промышленной водой. Конденсат стекает в сборник 9, откуда насосом 13 направляется на приготовление шихты.

Низкомолекулярные силоксановые каучуки СКТН получают при 180 °С и давлении 0,4 МПа в присутствии 0,005% (масс.) едкого кали и расчетного количества воды в полимеризаторе, представляющем собой автоклав с мешалкой и рубашкой, по непрерывной или периодической схеме.

Свойства и применение силоксановых каучуков

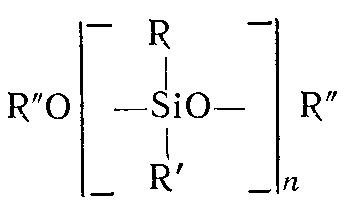

Промышленные марки силоксановых каучуков имеют следующую структуру:

гдеR иR' — алкил, алкенил или арил,R" — водород, алкил или гриоргаиосилил.

Каучук марки СКТ имеет диметилсилоксановые звенья (R = R' = СН3). Другие типы силоксановых каучуков содержат небольшое количество звеньев другой природы, % (мол.): СКТВ — до 1 % метилвинилсилоксановых (R=CH3, R'=CH2—СН); СКТФ—5—10 % метилвинилсилоксановых (R = СН3, R'=C3H8); СКТФ—5—10 % фенилсилоксановых (R=R'=C6H6); СКТФВ—5—10% метилфенилсилоксановых и менее 1 % метилвинилсилоксановых; СКТФТ имеет R = CF3—СН2—СН2, R' = СН3.

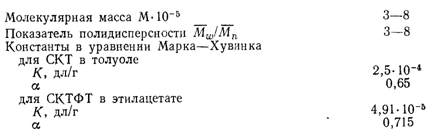

Силоксановые каучуки представляют собой прозрачную бесцветную легко растекающуюся массу. Ниже указаны физико-химические показатели силоксановых каучуков:

Каучуки СКТ и СКТВ хорошо растворяются в углеводородах, сложных и простых эфирах; не растворяются в спиртах, кетонах, нитрометане, перфторбензоле. Каучуки СКТФТ растворяются в сложных эфирах и не растворяются в углеводородах.

Силоксановые каучуки обладают высокой термостойкостью (до 250 °С), газонепроницаемостью, термоокислительной стабильностью, стойкостью к действию озона и УФ-излучения, имеют хорошие диэлектрические свойства. Так, силоксановые каучуки практически не окисляются кислородом воздуха при температуре ниже 150 °С. При более высоких температурах окисляются боковые метальные группы, что приводит к деструкции и структурированию полимера.

Силоксановые каучуки выпускают в виде смеси с наполнителем (аэросил, диатомит, оксид титана и др.). Смесь упаковывают в полиэтиленовую пленку и укладывают (по 10—15 кг) в картонные или жестяные барабаны.

Жидкие силоксановые каучуки имеют молекулярную массу 20 000—100 000 и вязкость 0,5—80 Пас и отличаются от своих высокомолекулярных аналогов большим содержанием концевых гидроксильных групп, что позволяет отверждать эти каучуки при комнатной температуре с помощью полифункциональных соединений.

Для вулканизации силоксановых каучуков применяют γ-излучение или пероксиды. Резиновые смеси на основе этих каучуков изготавливают на обычном оборудовании, формование осуществляют всеми методами, используемыми в резиновой промышленности.

Силоксановые каучуки применяют для электроизоляции проводов, кабелей, машин, электронных приборов. Из них изготовляют прокладки, теплостойкие воздуховоды и другие изделия, применяемые в авиационной промышленности. Каучуки типа СКТФ могут быть использованы для теплозащиты оборудования спускаемых космических аппаратов при прохождении ими атмосферы . Высокая газонепроницаемость силоксановых каучуков позволяет изготовлять из них мембраны для разделения газов. Борсилоксановые каучуки применяют для изготовления липких лент и самосклеивающихся резин. Благодаря высокой физиологической инертности силоксановые каучуки используются в медицине для изготовления трубок для переливания крови и искусственных клапанов сердца, а также для косметического протезирования.