ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.12.2021

Просмотров: 3666

Скачиваний: 4

5.3.1.4 Розрахунок розмірів заготовки

Розрахунок розмірів є завершальним 4 етапом у визначенні розмірів заготовки деталі.

-

При розрахунку зовнішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і додається до розміру готової деталі.

-

При розрахунку внутрішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і віднімається від розміру готової деталі.

-

При визначені лінійних розмірів потрібно уважно проаналізувати креслення деталі і вияснити, як формується розмір заготовки:

-

якщо лінійний розмір зв’язує дві поверхні, що обробляються і є охоплюваними (наприклад, розміри 215±0,36, 12, рисунок 9, 10), то припуск подвоюється і додається до розміру готової деталі;

-

якщо лінійний розмір зв’язує дві поверхні, що обробляються, але вони є охоплювальними (наприклад, розточка в корпусній деталі), то припуск подвоюється і віднімається від розміру готової деталі;

-

якщо лінійний розмір зв’язує дві поверхні, що обробляються, але одна з них охоплювана, а друга – охоплювальна (наприклад, розмір 10), то одне значення припуску додається, а друге – віднімається (в даному випадку припуски на оброблювані поверхні відкладаються в одному напрямку);

-

якщо лінійний розмір зв’язує дві поверхні, що є охоплюваними, але обробляється лише одна поверхня, то припуск не подвоюється і додається лише одне значення до розміру готової деталі;

-

якщо лінійний розмір зв’язує дві поверхні, що є охоплювальними (наприклад, розточка в корпусній деталі), але обробляється лише одна поверхня, то припуск не подвоюється і віднімається тільки одне значення від розміру готової деталі.

5.3.2 Вибір мінімально допустимої товщини стінок, радіусів заокруглень, нахилів, мінімального діаметра отворів та інших конструктивних елементів

Після розрахунку розмірів заготовки перед оформленням її креслення необхідно відпрацювати її конструкцію на технологічність, скориставшись рекомендаціями [2, 8, 9] по вибору конструктивних елементів.

5.3.2.1 Вибір мінімально допустимої товщини стінки

Мінімально допустиму товщину стінки вибирають в залежності від матеріалу виливка, його механічних та технологічних властивостей, способу лиття, конструкції, розмірів та призначення виливка. Необхідно прагнути до мінімальної товщини стінки. Якщо товщина стінок збільшена, то це може призвести до появи усадкових пористостей, пухкостей та інших дефектів. По цій причині міцність стінок знижується та збільшуються витрати матеріалу. Необхідну міцність та жорсткість стінок виливка необхідно забезпечувати за рахунок використання ребер жорсткості.

Якщо товщина стінок занижена, то виливок важко одержати технологічно (можливе не заповнення форми, тріщини і т.п.). Крім того, у виливках складної конфігурації з тонкими стінками за рахунок усадкових напружень можуть з’явитися жолоблення та тріщини.

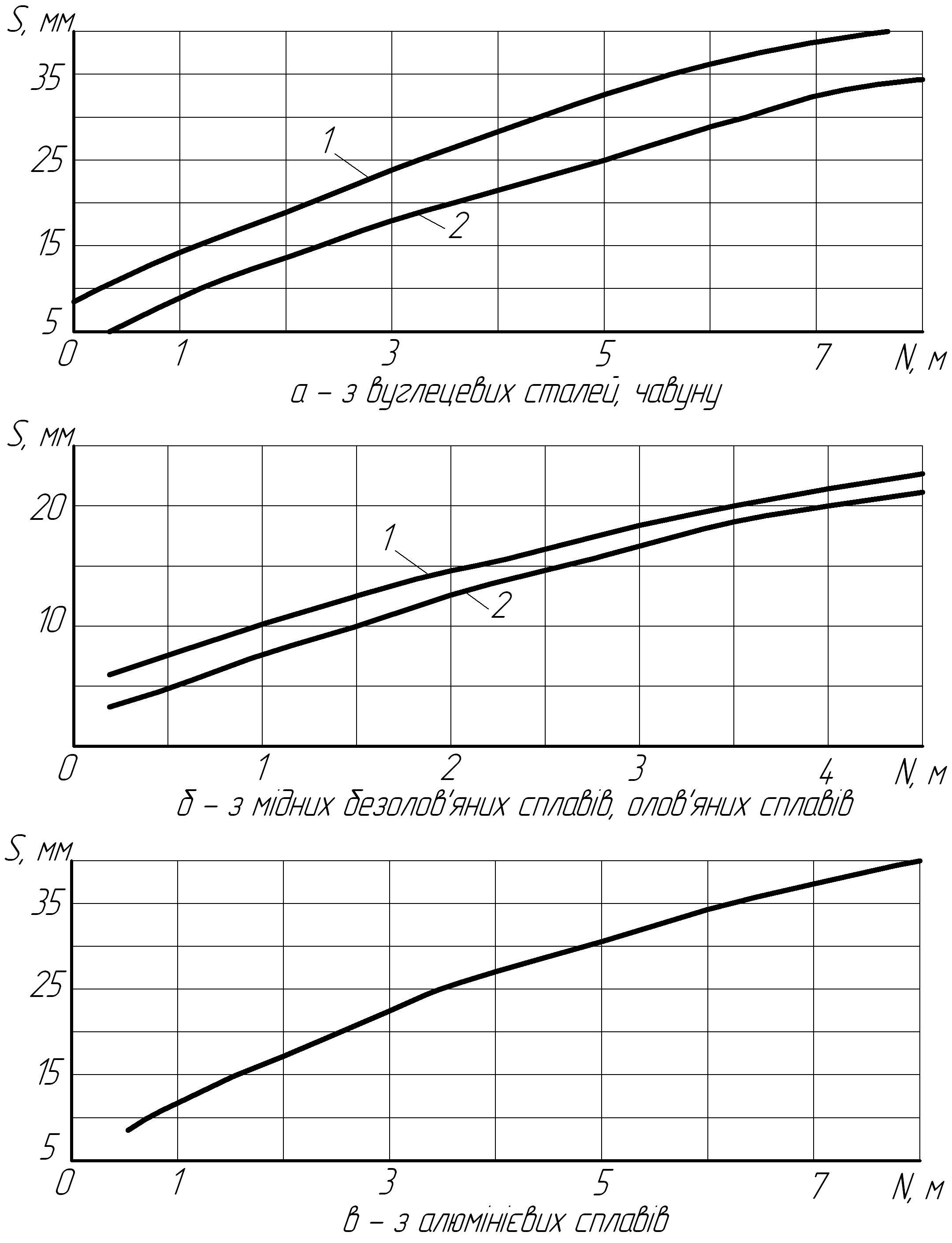

Мінімальна товщина стінки призначається так, щоб забезпечити необхідну міцність та забезпечити вимогам технології вибраного способу лиття. Мінімальну товщину литих заготовок можна визначити в залежності від сплаву та приведеного габариту деталі згідно графіків [2], що приведені на рис. 17.

Приведений габарит визначається за формулою:

,

(1)

де L, B, H – відповідно довжина, ширина, висота деталі.

Для стальних та чавунних литих заготовок при N≥8 товщину стінок приймають відповідно 40 і 30 мм. Для мідних та алюмінієвих сплавів з приведеним габаритом N≤0,1 мінімальну товщину стінок можна прийняти: 4 мм для безолов’яних сплавів; до 2 мм для алюмінієвих сплавів.

Рисунок 17 – Графіки для визначення товщини стінок виливків

Товщина стінок чавунних заготовок, габаритні розміри яких менші 0,5 м, може бути прийнята 1,5-2,0 мм, стальних – 4-5 мм. Враховуючи більш низьку рідко текучість високоміцного та модифікованого чавуну, товщину стінок литих заготовок із них необхідно збільшувати на 15-20% в порівнянні з сірими чавунами. Товщину внутрішніх стінок приймають рівною: для чавунних та алюмінієвих виливків на 10-20% менше товщини зовнішніх, для стальних – на 20-30%, для мідних сплавів – на 15-20%. Товщину стінок литих заготовок із легованих сталей приймають на 20-30% менше, ніж однотипних виливків із вуглецевих сталей.

При виборі товщини стінок можна скористатися рекомендаціями, що приведені в таблицях додатка Б (Б1, Б2, Б3).

5.3.2.2 Вибір радіусів заокруглень

Після формування контуру виливка в місцях переходу від одного елемента до другого призначають радіуси заокруглень, які в значній мірі визначають якість литої заготовки. Досить малі радіуси заокруглень спряженнях стінок ведуть до появи тріщин, значно збільшені – до появи усадкових пухкостей.

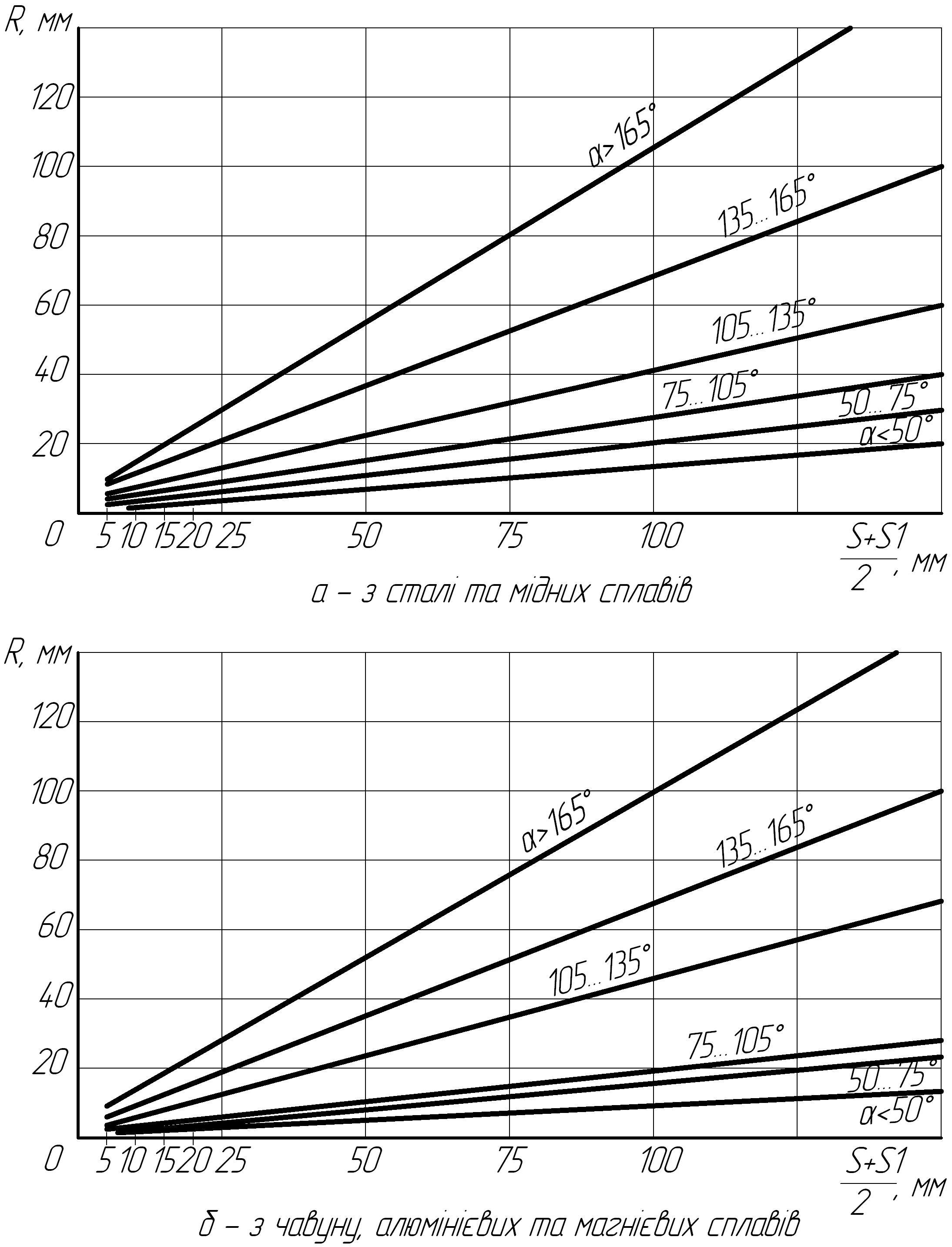

Радіуси заокруглень в спряженнях в залежності від матеріалу виливка, товщини спряжуваних стінок і кута, що утворюється між ними, можуть бути вибрані згідно графіків, що приведені на рисунку 18.

Рисунок

18 – Номограми для визначення радіусів

заокруглень

по середній товщині стінки

при спряженні елементів виливків

При виборі радіусів заокруглень при сполученні стінок різної товщини в литих заготовках можна скористатися рекомендаціями, що приведені в додатку В (В1, В2).

5.3.2.3 Вибір формувальних нахилів

Формувальні нахили назначають на вертикальні стінки виливка з метою полегшення виймання моделі із форми та стержня із стержньового ящика. Нахили встановлюються згідно ГОСТ 3212-80 в залежності від розмірів, висоти формоутворюючої поверхні, способу лиття та виду модельного комплекту (таблиця 6).

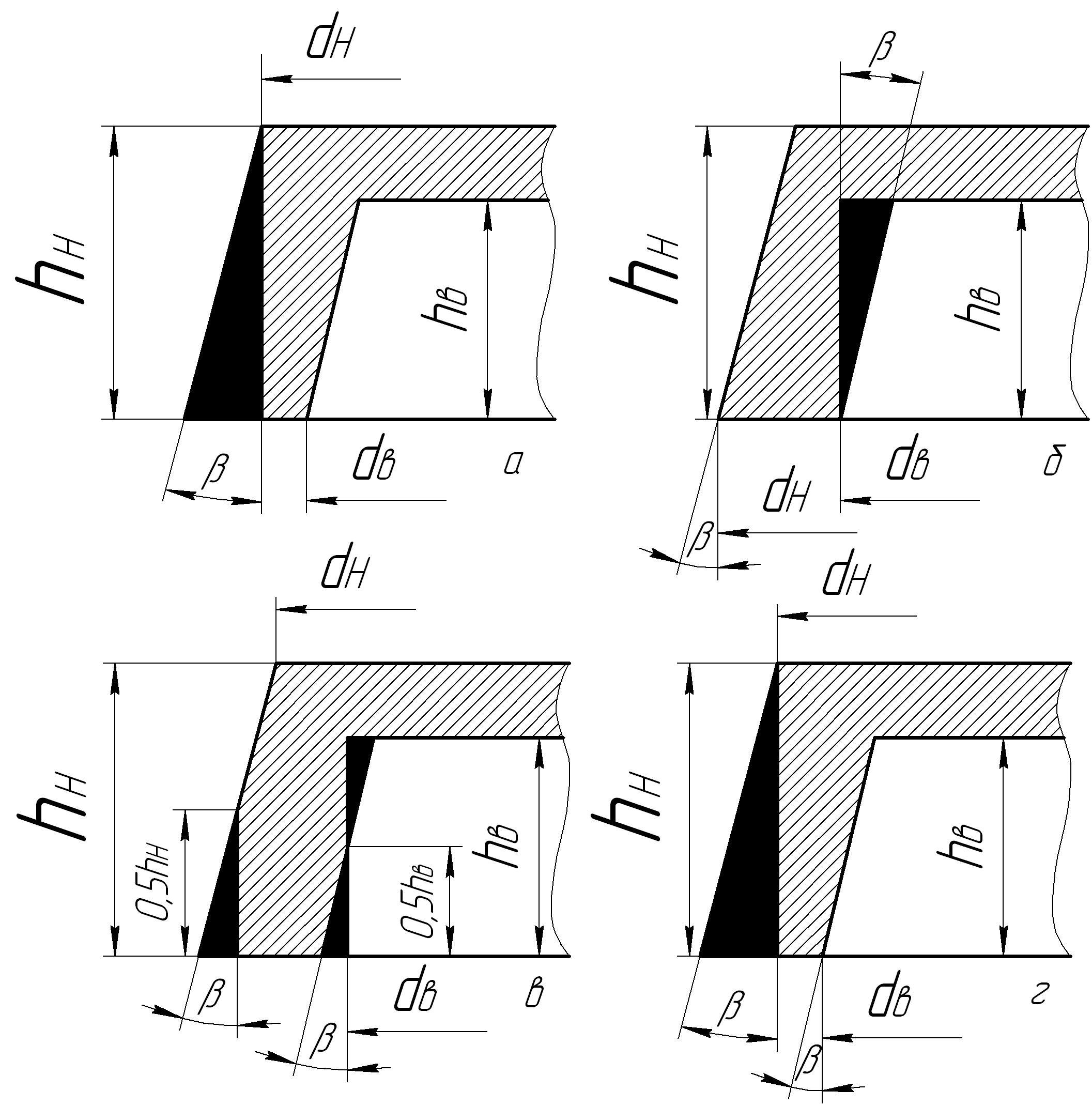

На оброблюваних поверхнях нахил встановлюється зверх припуску на механічну обробку (рис 19, а), на необроблюваних та неспряжуваних поверхнях – шляхом одночасного збільшення та зменшення розмірів виливка (рис. 19, в), на необроблюваних, але спряжуваних поверхнях – шляхом зменшення або збільшення розмірів (рис. 19 б, г) [1].

Рисунок 19 – Формувальні нахили

Таблиця 6 – Формувальні нахили модельного комплекту

|

Висота основної формоутворювальної поверхні, мм |

Формувальний нахил |

||||||||

|

при використанні піщано-глинистих сумішей і комплекту |

при використанні сумішей, що твердіють в контакті з оснащенням і комплекту |

для лиття за виплавними моделями |

|||||||

|

металевого, пластмасового |

дерев’яного |

металевого для оболонкової форми |

металевого, пластмасового |

дерев’яного |

для зовнішніх (охоплювальних) поверхонь |

для внутрішніх (охоплювальних) поверхонь |

|||

|

d≤h |

d>h |

d≤h |

d>h |

||||||

|

до 10 10…18 19…30 31…50 51…80 81…120 121…180 181…250 251…315 316…400 401…500 501…630 630…800 801…1000 1001…1250 1251…1600 1601…2000 2001…2500 2500 |

2°17' 1°36' 1°09' 0°48' 0°34' 0°26' 0°19' 0°19' 0°19' 0°18' 0°17' 0°17' 0°16' - - - - - - |

4°34' 3°11' 2°40' 1°42' 1°13' 0°54' 0°38' 0°37' 0°37' 0°36' 0°35' 0°33' 0°32' - - - - - - |

2°54' 1°54' 1°31' 1°02' 0°43' 0°32' 0°23' 0°22' 0°22' 0°21' 0°21' 0°19' 0°19' 0°19' 0°19' 0°19' 0°19' 0°19' 0°'19 |

5°45' 3°49' 3°03' 2°05' 1°26' 1°03' 0°46' 0°44' 0°44' 0°43' 0°41' 0°38' 0°38' 0°38' - - - - - |

1°43' 1°16' 0°57' 0°41' 0°30' 0°23' 0°17' 0°14' 0°14' - - - - - - - - - - |

3°26' 2°32' 1°54' 1°16' 0°54' 0°40' 0°29' 0°28' 0°27' 0°26' 0°26' 0°24' 0°24' - - - - - - |

4°00' 2°52' 2°17' 1°29' 1°04' 0°46' 0°34' 0°33' 0°33' 0°32' 0°31' 0°29' 0°29' 0°29' 0°29' 0°29' 0°28' 0°28' 0°28' |

0°30' 0°20' 0°15' 0°15' 0°10' 0°10' - - - - - - - - - - - - - |

1°30' 1°00' 0°45' 0°45' 0°30' 0°30' - - - - - - - - - - - - - |

5.3.2.4 Вибір мінімально допустимих діаметрів отворів

Мінімальний діаметр отворів, що виготовляються литтям вибирають так, щоб уникнути сильного перегріву та прогорання стержня до стінок отвору. Можливість спікання стержневої суміші і пригару визначається масою оточуючого металу. Тому мінімальний діаметр литих отворів залежить від товщини стінки (тобто довжини стержня) і може бути визначений за формулою

,

(2)

де

– вихідний діаметр, мм;

– товщина стінки, мм.

Вихідний

діаметр

на практиці вибирається в залежності

від матеріалу виливка: для мідних сплавів

– 5 мм, для чавунів та алюмінієвих сплавів

– 7 мм, для сталей – 10 мм. Якщо вказаний

на кресленні розмір отвору менший

розрахованого

,

то

отвір литтям не виготовляють.

5.3.2.5 Розташування виливка у формі

При проектуванні виливка необхідно враховувати його положення у формі. Він повинен розташовуватися так, щоб забезпечити заповнення форми без руйнування потоком металу окремих ділянок форми або стержнів. Конструкція форми повинна забезпечувати направлену кристалізацію виливка знизу вверх з тим, щоб усадкові раковини, домішки, неметалеві включення виводились в частини виливка, що будуть ліквідовані при обрізанні (обрубуванні) та зачищенні (витоки, прибутки, припуски на механічну обробку). В зв’язку з цим, щоб зменшити дефекти, масивні та відповідальні елементи виливків необхідно розташовувати в нижній половині форми, в крайньому випадку – вертикально. Поверхні, що зв’язані між собою точними розмірами, рекомендується розташовувати в одній частині форми (бажано в нижній), щоб не виникало спотворення конфігурації виливка із-за зміщення напівформ при складанні.

Виливки, що мають подовженні розміри (патрубки, пустотілі короби, рами, плити), необхідно розташовувати так, щоб більший габаритний розмір був горизонтальним. В цьому випадку поверхня роз’єднання моделі буде мати більш зручне горизонтальне положення.

Елементи виливків з малою та рівномірною товщиною стінок необхідно розташовувати в верхній частині форми для забезпечення надійного підведення металу відповідною конструкцією живильників.

Тонкостінні елементи виливків бажано розташовувати вертикально чи з нахилом, щоб в них не накопичувались газові включення. Заготовки деталей типу тіл обертання рекомендується формувати з вертикальним розташуванням осі обертання, щоб забезпечити верхній відвід газів із стержнів. Виливок у формі необхідно розташовувати так, щоб загальна висота форми була мінімальною, а напівформи мали приблизно однакову висоту.

5.3.3 Оформлення 2-х ескізів заготовок

Після виконання розрахунку розмірів заготовки, вибору конструктивних елементів заготовки (для 2-х найбільш доцільних способів її виготовлення) необхідно зобразити ескізи заготовок. Приклади зображені на рисунках 20, 21, 22. Кількість проекцій повинна бути такою, щоб повністю була зрозумілою конструкція виливка.