ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.12.2021

Просмотров: 3675

Скачиваний: 4

Таблиця 16 – Формули для наближеного визначення норм часу на оброблювані поверхні

|

Основний

технологічний час при методах обробки,

|

Формула |

|

1 |

2 |

|

Чорнове обточування за 1 прохід Чистове обточування по 11 квалітету Чистове обточування по 9 квалітету Чорнове підрізання торцю, Ra 6,3 Чистове підрізання торцю, Ra 1,6 Відрізання Чорнове і чистове обточування фасонним різцем Шліфування грубе по 11 квалітету Шліфування чистове по 9 квалітету Шліфування чистове по 6 квалітету Розточування отворів на токарному верстаті Свердління отворів Розсвердлювання отворів d = 20…60 Зенкерування Розвертання чорнове Розвертання чистове Внутрішнє шліфування отворів 9 квалітету Внутрішнє шліфування отворів 7 квалітету Чорнове розточування отворів за один прохід Ra = 12,5 Чорнове розточування під розвертання Розвертання плавальною розверткою по 9 квалітету Розвертання плавальною розверткою по 7 квалітету (d – діаметр, мм; ℓ – довжина оброблюваної поверхні, мм; D – діаметр оброблюваного торцю, мм; D-d – різниця найбільшого і найменшого діаметрів оброблюваного торцю, мм) Протягування отворів і шпонкових канавок (ℓ – довжина протяжки, мм) Стругання чорнове на повздовжньо-стругальних верстатах Стругання чистове під шліфування або шабрення Фрезерування чорнове торцевою фрезою: за прохід чистове Фрезерування чорнове циліндричною фрезою Шліфування площин торцем круга (В – ширина оброблюваної поверхні, ℓ – довжина оброблюваної поверхні, мм) Фрезерування зубців черв’ячною фрезою (D = 80…300) Обробка зубців черв’ячних коліс (D = 100…400) (D – діаметр зубчатого колеса; b – довжина зуба, мм) Фрезерування шліцьових валів методом обкатки Шліцефрезерування (ℓ – довжина шліцьового вала, мм; z – число шліців) Нарізання різі на валу (d = 32…120) Нарізання мітчиком різі в отворах (d = 10…24) (d – діаметр різі, мм; ℓ – довжина різі, мм) |

0,17dℓ 0,1dℓ 0,17dℓ 0,037(D2-d2) 0,052(D2-d2) 0,19D2 0,63(D2-d2) 0,07dℓ 0,1dℓ 0,15dℓ 0,18dℓ 0,52dℓ 0,31dℓ 0,21dℓ 0,43dℓ 0,86dℓ 1,5dℓ 1,8dℓ 0,2dℓ 0,3dℓ 0,27dℓ 0,52dℓ 0,4ℓ 0,065Bℓ 0,034Bℓ 6ℓ 4ℓ 7ℓ 2,5ℓ 2,2Db 60,3D 9ℓz 4,6ℓz 19dℓ 0,4dℓ |

Таблиця

17 – Значення коефіцієнта

|

Типи верстатів |

Виробництво |

|

|

Одиничне, дрібносерійне і серійне |

Великосерійне, масове |

|

|

Токарні Токарно-револьверні Токарно-багаторізцьові Вертикально-свердлильні Радіально-свердлильні Розточувальні Круглошліфувальні Стругальні Фрезерні Зуборізні |

2,14 1,98 – 1,72 1,75 3,25 2,1 1,73 1,84 1,66 |

1,36 1,35 1,5 1,3 1,41 2,85 1,55 – 1,51 1,27 |

5.7 Розрахунок собівартості заготовки виготовленої литтям за допомогою ЕОМ

В нинішній час з розвитком новітніх технологій та комп’ютерного забезпечення існує можливість розробляти програми, створювати програмне забезпечення, виконувати розрахунки та креслення, необхідні для виробничого процесу. Дані розробки дають можливість скоротити час на розрахунок та виготовлення креслень деталей за розрахунковими даними.

Розрахунок собівартості заготовок – це досить трудомістка робота. Тому при необхідності багаторазового повторювання однотипних розрахунків рекомендується застосовувати ЕОМ.

Розроблено програму для розрахунку собівартості заготовок, яка розміщена на комп’ютерному центрі ФТАКМ. Для написання програми використано алгоритмічну мову програмування DELPHI for WINDOWS, яка включає в себе можливості створення зрозумілого, приємного інтерфейсу.

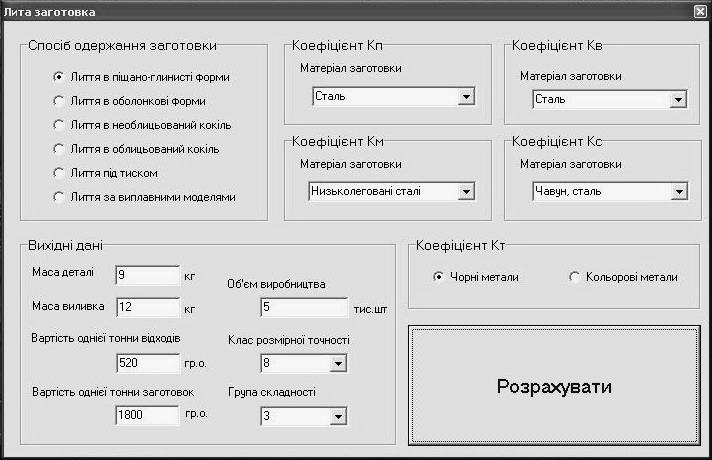

Програма повністю працює в діалоговому режимі, тому відразу після її завантаження з’являється вікно (рис. 23), в якому потрібно вибрати собівартість яких заготовок будемо розраховувати (литих чи штампованих).

Рисунок 23 – Діалогове вікно вибору способу виготовлення заготовки для розрахунку її собівартості

Після вибору способу виготовлення заготовки потрібно мишкою натиснути на кнопку “Далі >>”.

Якщо було вибрано розрахунок заготовок виготовлених литтям, то наступним з’явиться вікно (рис. 24), в якому безпосередньо вже потрібно чи вводити, чи вибирати з ряду існуючих вихідні дані.

Рисунок 24 – Діалогове вікно введення вихідних даних для розрахунку собівартості заготовки

Для того, щоб програма почала розрахунок собівартості заготовки виготовленої литтям, потрібно ввести такі початкові дані:

-

спосіб виготовлення заготовки;

-

матеріал заготовки для визначення коефіцієнтів

,

,

,

,

;

-

маса деталі;

-

маса виливка;

-

вартість однієї тонни відходів;

-

вартість однієї тонни заготовок;

-

об’єм виробництва;

-

клас розмірної точності;

-

група складності.

Після

введення всіх вхідних даних потрібно

натиснути кнопку “Розрахувати”. Після

цього на екрані з’явиться вікно (рис.

25) з результатами розрахунків: собівартість

заготовки (С), коефіцієнти

,

,

,

,

.

Рисунок 25 – Діалогове вікно результатів розрахунку собівартості заготовки виготовленої литтям

5.8 Перелік технологічних операцій виготовлення заготовки для остаточно вибраного варіанта

Відповідь на питання даного розділу вимагає чіткого розуміння і знання суті способу виготовлення заготовки, що випливає із пункту 2 роботи.

Наприклад, заготовка виготовляється литтям під тиском. Перелік операцій технологічного процесу лиття під тиском:

-

Підготовка плавильної печі.

-

Виливання мірних виливків.

-

Підготовка плавильного інструмента.

-

Плавлення алюмінієвого сплаву.

-

Підготовка хлористого цинку.

-

Рафіювання алюмінієвих сплавів.

-

Підготовка форми до заливання.

-

Виготовлення виливків на машині під тиском.

-

Обрубування ливникової системи.

-

Зачищення задирок.

-

Термообробка.

-

Контроль.

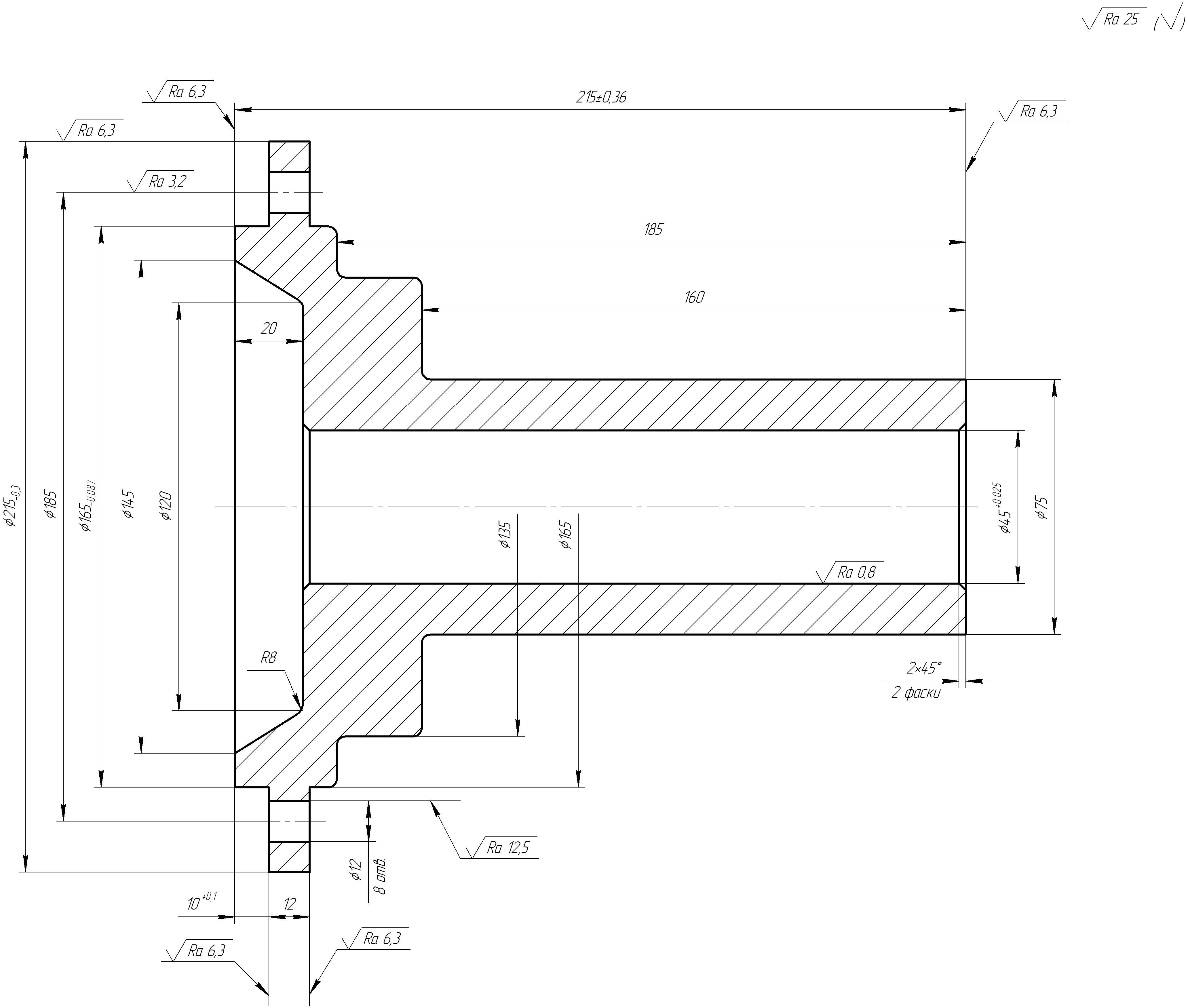

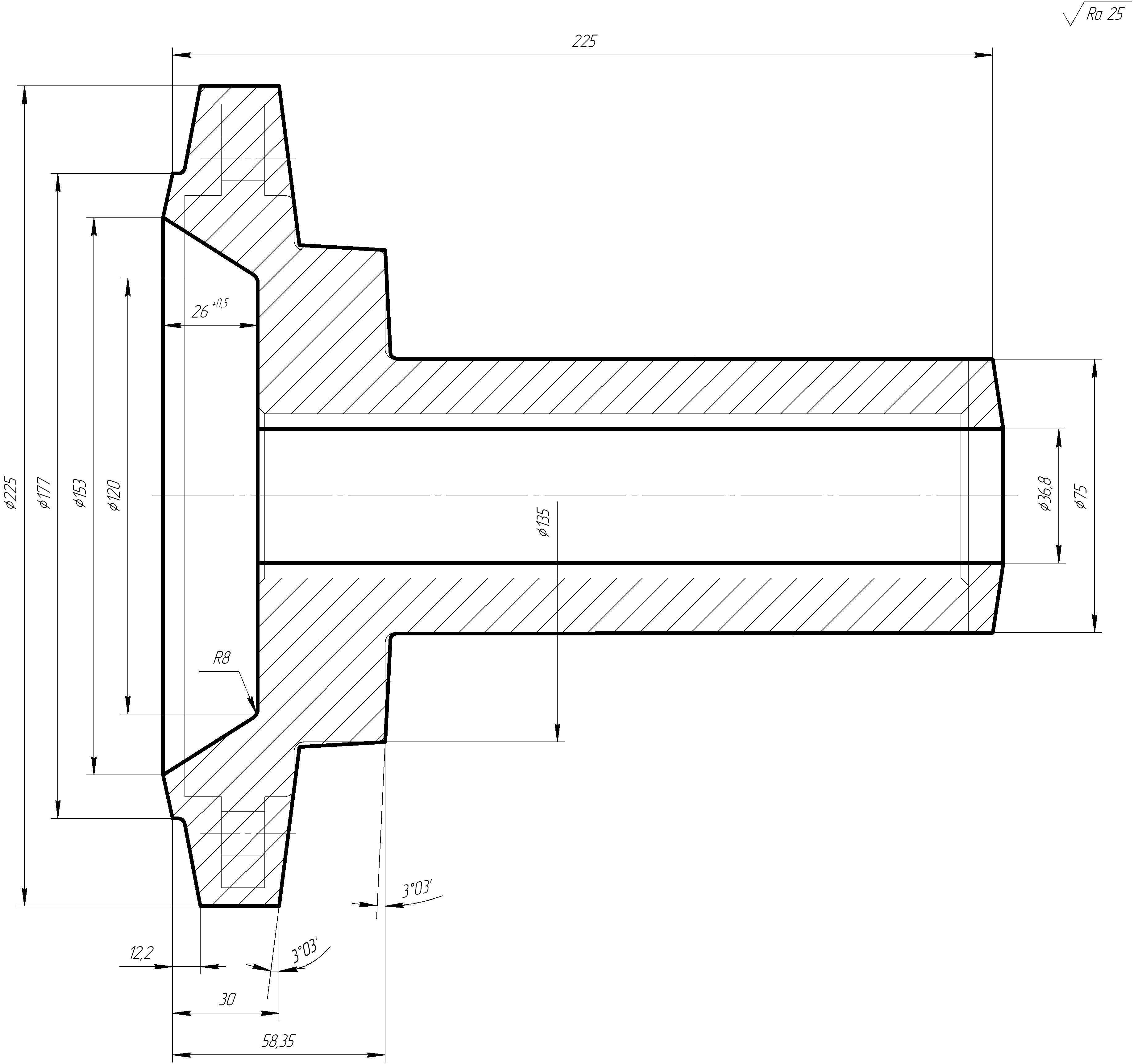

5.9 Оформлення креслення литої заготовки

Вихідним документом для оформлення креслення (ескізу) заготовки є креслення деталі. В одиничному виробництві креслення виливка виконують на копії креслення деталі, при цьому елементи виливка виконуються червоним кольором.

Оформлення креслення заготовки виконується у відповідності з правилами ЄСКД, переважно в масштабі 1:1 в такому порядку:

-

зображується контур деталі (без нанесення розмірів) тонкими лініями;

-

наносяться напуски;

-

на всі оброблювані поверхні наносяться припуски;

-

встановлюється лінія роз’єднання форми і у відповідності з її положенням наносяться ливарні нахили;

-

оформляються конфігурація і розміри внутрішніх поверхонь, що формуються стержнями;

-

оформляються спряження поверхонь, радіуси заокруглень;

-

основними лініями оформляється креслення заготовки;

-

проставляються розміри заготовки, що одержані шляхом розрахунку;

-

розміри, що зв’язують необроблювані поверхні, переносяться з креслення деталі;

-

записуються технічні вимоги на литу заготовку;

-

ставиться шорсткість заготовки.

Залишки живильників, випорів, прибутків та інших подібних елементів, якщо вони не відділяються повністю в ливарному цеху, також зображуються на кресленні виливка. При цьому, якщо вони обрізані різцем, фрезою чи пилою, лінія обрізування зображується суцільною тонкою прямою лінією; якщо вогневим різанням чи обламуванням – то хвилястою.

При проставленні розмірів з комплектом чорнових баз зв’язують відповідні необроблювані поверхні; при цьому потрібно уникати простановки розмірів ланцюжком. Якщо неможливо кожен з розмірів зв’язати з чорновою базою, необхідно прагнути до того, щоб число додаткових розмірів було мінімальним.

По кожній з трьох осей координат необхідно зв’язати чорнову базу з відповідною базою чистової обробки тільки одним розміром. В протилежному випадку при простановці між оброблюваною і необроблюваною поверхнями по одному координатному напряму двох і більше розмірів їх допуски додаються. В якості замикального ланцюга звичайно вибираються товщина фланця, припливу чи іншого невідповідального елемента, яка буде коливатися в границях суми допусків на ланцюжок розмірів.

Всі оброблювані поверхні рекомендується зв’язати з базою чистової механічної обробки. Зв’язувати з нею необроблювані поверхні небажано.

Рисунок 26 – Креслення деталі

Рисунок 27 – Креслення заготовки