Файл: 1. 11. Конструкция поршневого насоса основные узлы и детали.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 40

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

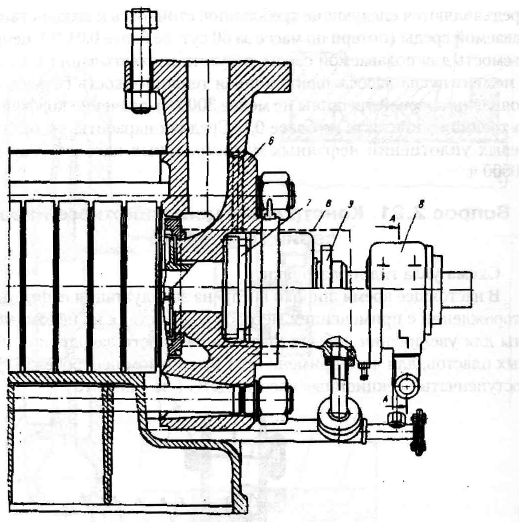

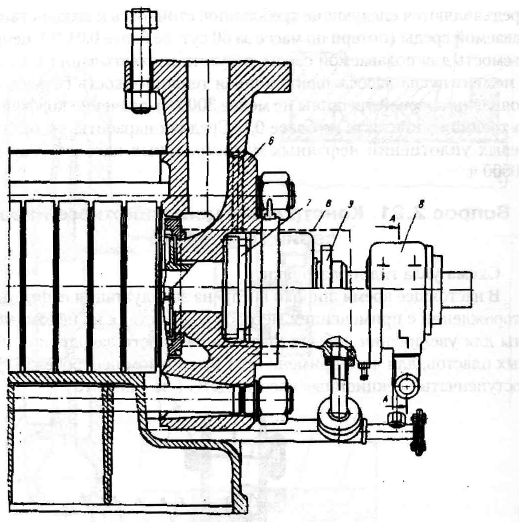

; 9 - комбинированные концевые уплотнения;

10 - шпильки стягивающие секции насоса

Рис. 2.19. Насос ЦНС секционного типа:

1 - рабочее колесо; 2 — направляющий аппарат; 3 - секция; 4- защитная рубашка;

5 - крышка всасывания; 6 - крышка нагнетания; 7 - разгрузочный диск;

8 - подшипники скольжения; 9 - комбинированные концевые уплотнения;

10 - шпильки стягивающие секции насоса

Насосы ЦНС предназначены для подачи чистой неагрессивной воды с содержанием механических примесей не более 0,1 % по массе и размером твердых частиц не более 0,1 мм с подачей до 1000 м3/ч и напором от 20 до 2000 м. КПД насосов в зависимости от типоразмера изменяется от 44 до 80 %. Материалы быстроизнашивающихся деталей обеспечивают наработку на отказ: для нержавеющей стали -не менее 10000ч; для чугуна и углеродистых сталей - не менее 5000 ч; для насосов работающих на загрязненной неагрессивной воде с содержанием механических примесей до 0,5% по массе и размером частиц до 0,2мм, - 2400ч.

Для подачи большого количества воды применяется насос ЦНС 500-1900 с подачей от 300 до 720 м3/ч при напорах соответственно от 2020 до 1600 м. В номинальном режиме при подаче 500 м3/ч насос развивает напор 1875 м. Приводом служит двигатель СТД - 4000 - 2 мощностью 4000 кВт с частотой вращения 50с-1.

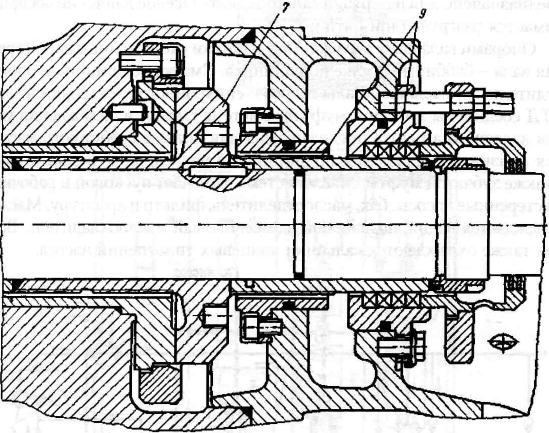

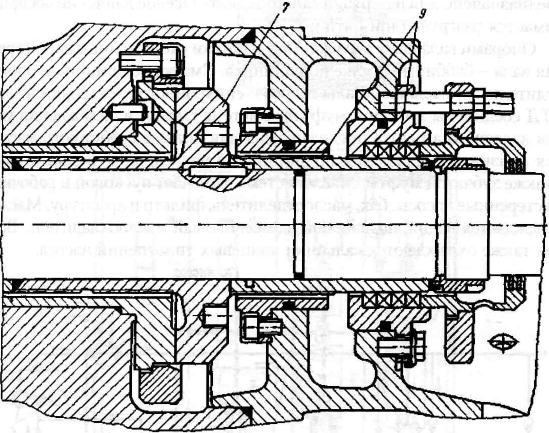

Рис 2.19а. Схема узла гидроразгрузки

Конструкция насосов типа ЦНС максимально унифицирована. Базовыми деталями насоса (см. рис. 2.19) являются: рабочее колесо 1, направляющий аппарат 2, секция 3, защитная рубашка 4, крышка всасывания 5 и нагнетания 6.

Различные напоры насосов достигаются в результате изменения числа ступеней: от 6 до 8 у насосов ЦНС 500 и от 8 до 16 у насосов ЦНС 180.

Детали в насосах для обеспечения высоких показателей надежности и долговечности изготавливают из хромистых сталей: рабочие колеса и направляющие аппараты - литые из стали 20Х13Л; секции, основные детали гидравлической разгрузочной пяты и защитные втулки вала-поковки - из стали20Х13; вал-поковка - из стали 40ХФА; крышка всасывания - литая из чугуна СЧ 21 - 40; крышка нагнетания - литая из стали 25Л.

Секции насоса зажаты между всасывающей и нагнетательной крышками, которые стягиваются шпильками. Стыки секций уплотняются за счет контакта из уплотняющихся поясков и дополнительно за счет резиновых уплотнительных колец.

Переток воды между ступенями насоса ограничен передними и задними щелевыми уплотнениями рабочего колеса. Концевые уплотнения насоса комбинированные, при этом щелевое уплотнение

предназначено для разгрузки сальникового. Осевое давление воспринимается разгрузочной пятой.

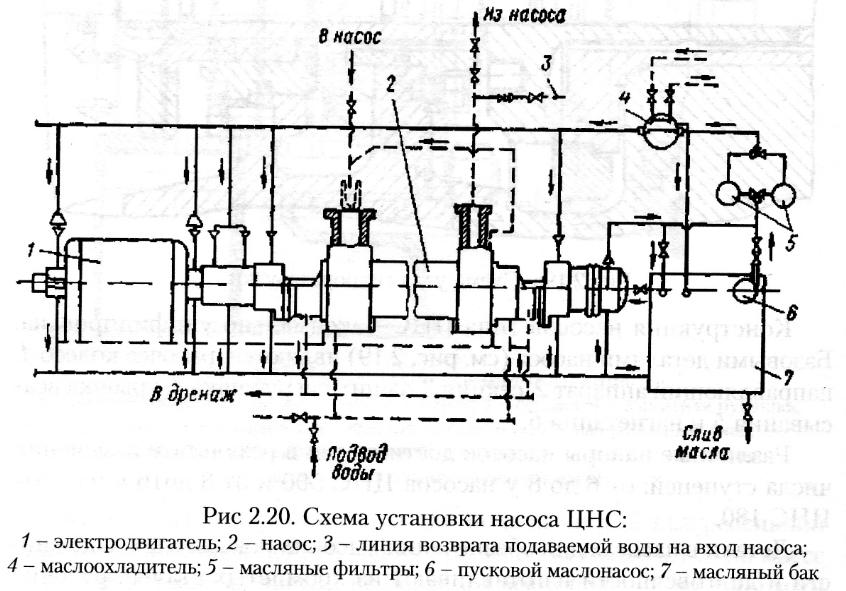

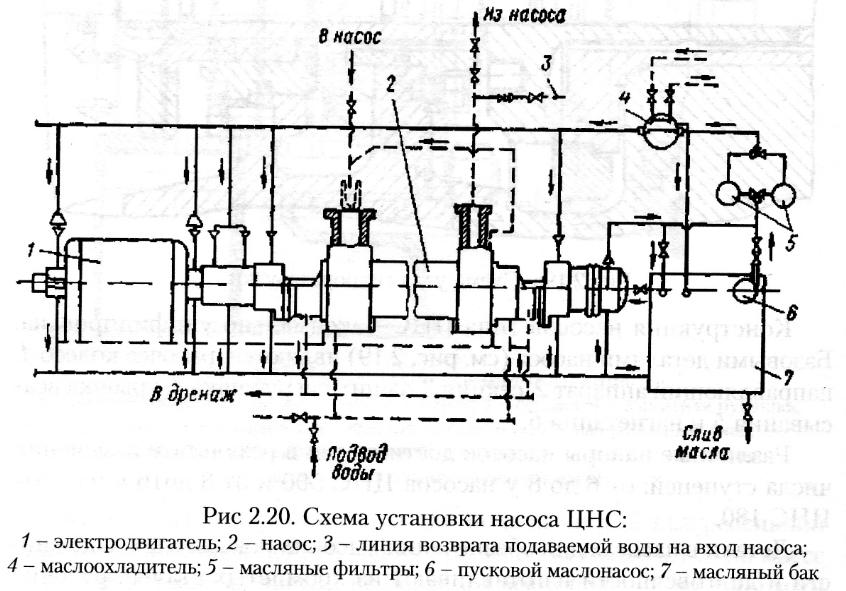

Опорами вала насоса служат подшипники скольжения с парой трения вала - баббит во втулке подшипника. Смазка подшипника - принудительная, масляная. Валы насоса и синхронного электродвигателя СТД соединены зубчатой муфтой. Система смазки и охлаждения узлов насосного агрегата предназначена для подачи турбинного масла для смазки и охлаждения подшипников насоса, электродвигателя, а также зубчатой муфты. Маслосистема включает пусковой и рабочий шестеренные насосы, бак, маслоотделитель, фильтр и арматуру. Масло охлаждается водой, подаваемой в змеевиковый маслоохладитель. Водой также охлаждаются сальники концевых уплотнений насоса.

Система автоматики и контрольно-измерительных приборов контролирует режим работы узлов установки, сигнализации и защиты насосного агрегата.

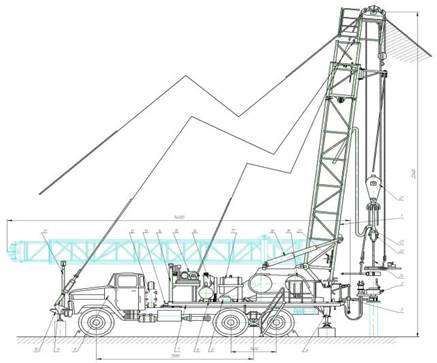

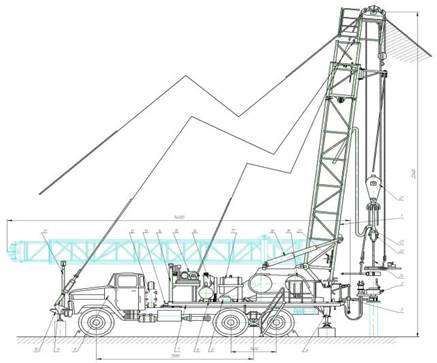

Рисунок 2.1 - Агрегат А 50М:

1 - телескопическая мачта; 2 -гидроротор; 3 - пневмоуправление; 4 - винтовой домкрат; 5 - раздаточный редуктор; 6 - карданный вал; 7 - рама; 8 - шасси автомобиля Краз-65101; 9 - балка; 10 - передний буфер; 11 - передняя опора мачты; 12 - запасное колесо; 13 - коробка отбора мощности; 14 - средняя опора мачты; 15 - вспомогательная лебёдка; 16 - компрессор М-155-2; 17 - гидросистема; 18 - гидравлический домкрат; 19 - основная лебёдка; 20 - индикатор веса ГИВ-6; 21 - талевый блок; 22 - вертлюг ВЗ-50; 23 - буровой рукав 75-150; 24 - квадратная штанга.

Агрегат А5ОМ, изображенный на рисунке 2.1, предназначен для разбуривания цементных пробок в трубах и связанных с этим процессом операций (спуск и подъём бурильных труб, промывка скважин и т. д., спуска и подъема насосно-компрессорных труб, установки фонтанной арматуры, ремонта и ликвидации аварий, проведения буровых работ).

Все механизмы агрегата, за исключением промывочного насоса, монтируются на шасси автомобиля КрАЗ-65101.К100. В качестве привода используется ходовой двигатель автомашины.

Промывочный насос смонтирован на двухосном автоприцепе.

Условия эксплуатации агрегата:

10 - шпильки стягивающие секции насоса

Рис. 2.19. Насос ЦНС секционного типа:

1 - рабочее колесо; 2 — направляющий аппарат; 3 - секция; 4- защитная рубашка;

5 - крышка всасывания; 6 - крышка нагнетания; 7 - разгрузочный диск;

8 - подшипники скольжения; 9 - комбинированные концевые уплотнения;

10 - шпильки стягивающие секции насоса

Насосы ЦНС предназначены для подачи чистой неагрессивной воды с содержанием механических примесей не более 0,1 % по массе и размером твердых частиц не более 0,1 мм с подачей до 1000 м3/ч и напором от 20 до 2000 м. КПД насосов в зависимости от типоразмера изменяется от 44 до 80 %. Материалы быстроизнашивающихся деталей обеспечивают наработку на отказ: для нержавеющей стали -не менее 10000ч; для чугуна и углеродистых сталей - не менее 5000 ч; для насосов работающих на загрязненной неагрессивной воде с содержанием механических примесей до 0,5% по массе и размером частиц до 0,2мм, - 2400ч.

Для подачи большого количества воды применяется насос ЦНС 500-1900 с подачей от 300 до 720 м3/ч при напорах соответственно от 2020 до 1600 м. В номинальном режиме при подаче 500 м3/ч насос развивает напор 1875 м. Приводом служит двигатель СТД - 4000 - 2 мощностью 4000 кВт с частотой вращения 50с-1.

Рис 2.19а. Схема узла гидроразгрузки

Конструкция насосов типа ЦНС максимально унифицирована. Базовыми деталями насоса (см. рис. 2.19) являются: рабочее колесо 1, направляющий аппарат 2, секция 3, защитная рубашка 4, крышка всасывания 5 и нагнетания 6.

Различные напоры насосов достигаются в результате изменения числа ступеней: от 6 до 8 у насосов ЦНС 500 и от 8 до 16 у насосов ЦНС 180.

Детали в насосах для обеспечения высоких показателей надежности и долговечности изготавливают из хромистых сталей: рабочие колеса и направляющие аппараты - литые из стали 20Х13Л; секции, основные детали гидравлической разгрузочной пяты и защитные втулки вала-поковки - из стали20Х13; вал-поковка - из стали 40ХФА; крышка всасывания - литая из чугуна СЧ 21 - 40; крышка нагнетания - литая из стали 25Л.

Секции насоса зажаты между всасывающей и нагнетательной крышками, которые стягиваются шпильками. Стыки секций уплотняются за счет контакта из уплотняющихся поясков и дополнительно за счет резиновых уплотнительных колец.

Переток воды между ступенями насоса ограничен передними и задними щелевыми уплотнениями рабочего колеса. Концевые уплотнения насоса комбинированные, при этом щелевое уплотнение

предназначено для разгрузки сальникового. Осевое давление воспринимается разгрузочной пятой.

Опорами вала насоса служат подшипники скольжения с парой трения вала - баббит во втулке подшипника. Смазка подшипника - принудительная, масляная. Валы насоса и синхронного электродвигателя СТД соединены зубчатой муфтой. Система смазки и охлаждения узлов насосного агрегата предназначена для подачи турбинного масла для смазки и охлаждения подшипников насоса, электродвигателя, а также зубчатой муфты. Маслосистема включает пусковой и рабочий шестеренные насосы, бак, маслоотделитель, фильтр и арматуру. Масло охлаждается водой, подаваемой в змеевиковый маслоохладитель. Водой также охлаждаются сальники концевых уплотнений насоса.

Система автоматики и контрольно-измерительных приборов контролирует режим работы узлов установки, сигнализации и защиты насосного агрегата.

Конструкция и назначение агрегата для освоения и ремонта

Структура агрегата

Рисунок 2.1 - Агрегат А 50М:

1 - телескопическая мачта; 2 -гидроротор; 3 - пневмоуправление; 4 - винтовой домкрат; 5 - раздаточный редуктор; 6 - карданный вал; 7 - рама; 8 - шасси автомобиля Краз-65101; 9 - балка; 10 - передний буфер; 11 - передняя опора мачты; 12 - запасное колесо; 13 - коробка отбора мощности; 14 - средняя опора мачты; 15 - вспомогательная лебёдка; 16 - компрессор М-155-2; 17 - гидросистема; 18 - гидравлический домкрат; 19 - основная лебёдка; 20 - индикатор веса ГИВ-6; 21 - талевый блок; 22 - вертлюг ВЗ-50; 23 - буровой рукав 75-150; 24 - квадратная штанга.

Агрегат А5ОМ, изображенный на рисунке 2.1, предназначен для разбуривания цементных пробок в трубах и связанных с этим процессом операций (спуск и подъём бурильных труб, промывка скважин и т. д., спуска и подъема насосно-компрессорных труб, установки фонтанной арматуры, ремонта и ликвидации аварий, проведения буровых работ).

Все механизмы агрегата, за исключением промывочного насоса, монтируются на шасси автомобиля КрАЗ-65101.К100. В качестве привода используется ходовой двигатель автомашины.

Промывочный насос смонтирован на двухосном автоприцепе.

Условия эксплуатации агрегата:

-

- высота фланца эксплуатационной колонны от поверхности земли должна быть не более 0,5 м, -

- площадка вокруг скважины должна быть забетонирована или укреплена каким-нибудь другим способом на площади, достаточной для размещения всех агрегатов, работающих при освоении или выполнении подземного ремонта скважины и иметь поддомкратные тумбы высотой 400 м, -

- должны быть заранее подготовлены «мертвяки» крепления оттяжек мачты.