Файл: Эксплуатация стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 70

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1,25 = 551,25

= 551,25

Из нормального ряда принят Dб = 630 мм.

Среднее давление ленты на барабане, Pcp МПа, по формуле

Pcp = 360(Sнб-Scб) / (DбBαπ) (12)

Pcp = 360 (4658-1651) / (0,63 0,8

0,8 200) = 10 700 Па

200) = 10 700 Па

Pcp = 0,011 МПа [p] = 0,02 МПа

[p] = 0,02 МПа

Диаметр натяжного барабана, Dб.н мм, по формуле

Dб.н 0,8Dб (13)

0,8Dб (13)

Dб.н 0,8

0,8 551,25 = 441

551,25 = 441

Из нормального ряда принят 500 мм.

Длина барабанов, Lб мм, по формуле:

Lб = B + 150, (14)

Lб = 800 + 150 = 950 мм

Стрела выпуклости барабанов, f мм

f = Lб/200 (15)

f = 950/200 = 4,75 мм

Тяговый расчет конвейера.

Линейная масса груза, q кг/м, находим по формуле

q = Qтр / (3,6 υ), (16)

где Qтр – расчетная массовая производительность, т/ч; Qтр = 1140

q = 1140 / (3,6 2,5) = 126 кг/м

2,5) = 126 кг/м

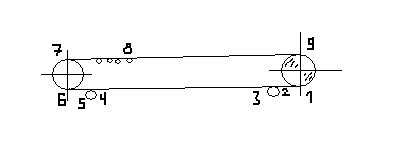

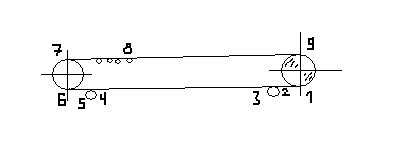

Натяжение ленты в точках трассы конвейера. Схема трассы конвейера для тягового расчета представлена на рисунке 2

Рисунок 2 – Схема трассы конвейера

Натяжение в первой точке, S1 Н

S1 = 1,2Sнб (17)

S1 = 1,2 4658 = 5590 Н

4658 = 5590 Н

Натяжение во второй точке, S2 Н

S2 = S1 (18)

S2 = 5590 Н

Натяжение в третьей точке, S3 H

S3 = КбарS2 (19)

где Кбар – коэффициент равный 1,05 для натяжного барабана

S3 = 1,05 5590 = 5869,5 Н

5590 = 5869,5 Н

Натяжение в четвертой точке, S4 H

S4 = S3 + (qл+qр.ж)gω - qлg (20)

где g – ускорение свободного падения, м/с2; g = 9,81;

ω – коэффициент условий работы; ω = 0,04.

S4

= 5869,5 + (11+17)9,81 0,04-11

0,04-11 9,81 = 5777 Н

9,81 = 5777 Н

Натяжение в пятой точке, S5 H

S5 = KбарS4 (21)

S5 = 1,05 5777 = 6066 Н

5777 = 6066 Н

Натяжение в точке 6, S6 Н

S6 S5 (22)

S5 (22)

Натяжение в точке 7, S7 Н

S7 = КбарS6 (23)

S7 = 1,05 6066 = 6369 Н

6066 = 6369 Н

Сопротивление в месте загрузки, WЗ Н, находим по формуле

WЗ = Wзу+Wзб+Wзп (24)

где Wзу = q(∆υ)2 ; Н – сопротивление при сообщении грузу необходимого ускорения (25)

Wзу = 126 2,52 = 787,5

2,52 = 787,5

Wзб = f1hб2ρglлnб ; Н – сопротивлении частиц груза о неподвижные борта лотка (26)

где f1 = 0,7 – коэффициент трения;

hб = 0,3hл ; м – высота груза в лотке; (27)

hб = 0,8 0,3 = 0,24

0,3 = 0,24

lл = 1,2 м – длина лотка.

Wзб = 0,7 0,242

0,242 2

2 9,81

9,81 1,2

1,2 0,6 = 569,5

0,6 = 569,5

Wзп = Кплlл ; Н – сопротивление от трения уплотнительных полос загрузочного лотка о ленту конвейера. (28)

Wзп = 30 1,2 = 36

1,2 = 36

Wз = 787,5 + 569,5 + 36 = 1393 Н

Натяжение в точке 8, S8 Н, по формуле

S8 = (S7+W3)+(q+qл+qрж)gω+(q+qл)g (29)

S8 = (6369 + 1393) + (126 + 11 + 17) 9,81 0,04 + (126 + 11) 9,81 = 9166 Н

0,04 + (126 + 11) 9,81 = 9166 Н

Натяжение в точке 9, S9 Н, по формуле

S9 = S8 + (q+qл+qрж)gLω (30)

S9 = 9166 + (126 + 11 + 17) 9,81 100

100 0,04 = 15209 Н

0,04 = 15209 Н

Проверку тягового усилия барабана осуществляем по формуле

S9/S1 = 15209 / 5590 = 2,72

efα = 2,82 (31)

Условие выполнено.

Проверка прочности ленты.

Фактический коэффициент запаса прочности

n = σрBi / S9 (32)

n = 65 800

800 7 / 15209 = 23,9

7 / 15209 = 23,9  n = 8

n = 8

Определение параметров грузового тележечного натяжного устройства

Fн.у = S8 + S9 + W (33)

Fн.у = 9166 + 15209 + 300 = 24675 Н

где W = 300 Н – сопротивление передвижению тележки.

Необходимая масса груза, mн.у кг

mн.у = Fн.у / g (34)

mн.у = 24675 / 9,81 = 2515 кг

Рабочий ход натяжного устройства по формуле

xn = KSεLт (35)

где KS – коэффициент использования ленты по натяжению; KS = 0,63;

ε – относительное удлинение ленты; ε = 0,015;

LT – полная длина трассы конвейера; LT = 203 м.

xn = 0,63 0,015

0,015  203 = 1,92 м

203 = 1,92 м

Ход натяжного устройства при монтаже

xm = 1,2B (36)

xm = 1,2 0,8 = 0,96 м

0,8 = 0,96 м

Общий ход натяжного устройства по формуле

x = xn + xм (37)

x = 1,92 + 0,96 = 2,88 м

Проверка провисания ленты. Проверка производится на участке груженой ветви с наименьшим натяжением ленты и наибольшим расстоянием между опорами. Работа без скольжения груза по ленте и без просыпания его с ленты обеспечивается при условии, если стрела провеса ленты составляет [f] ≤ (от 0,0125 до 0,025) lр.в .

Провисание на 8, 9 участке, с наименьшим натяжением, fmax м

fmax = (q + qл) gl2р.в. / (8S8) (38)

fmax = (126 + 11) 9,81 1,32 / (8

1,32 / (8 9166) = 0,03 ≤ [f]

9166) = 0,03 ≤ [f]

[f] = (от 0,0125 до 0,025) lр.в . = (от 0,0125 до 0,025) 1,3 = от 0,016 до 0,032 м

0,03 ≤ 0,032 - условие выполняется.

Определение радиусов криволинейных участков. Радиус дуги выпуклого участка с роликовыми батареями, Rвп , м.

Радиус выпуклого участка

Rвп ≥ K1B (39)

где К1 – коэффициент, учитывающий тип ленты и ее натяжение; K

1 = 15 – для резинотканевой ленты.

Rвп ≥ 15 0,8 = 12 м.

0,8 = 12 м.

Выбор элементов привода конвейера. Принят двигатель MTF211-6, мощностью 7,5 кВт.

Выбор редуктора. Частота вращения барабана, nб об/мин

nб = υ60 / (πDб) (40)

nб = 2,5 60 / (3,14

60 / (3,14 0,63) = 75,8

0,63) = 75,8

Необходимое передаточное число редуктора

u = nн / nб (41)

где nн – число оборотов двигателя; nн = 930;

u = 930 / 76 = 12,4

Крутящий момент на тихоходном валу редуктора, МТ Н м

м

Мт = K3F0Dб/2 (42)

Где K3 – коэффициент запаса; К3 = 1,1

МТ = 1,1 3000

3000  0,63 / 2 = 1039,5 Н

0,63 / 2 = 1039,5 Н м

м

При непрерывной работе МЭ = МТ = 1039,5 Н м, поэтому с учетом u = 12,3 – принят редуктор типа Ц2-300 (Мн = 1200 Н

м, поэтому с учетом u = 12,3 – принят редуктор типа Ц2-300 (Мн = 1200 Н м; up = 12,40).

м; up = 12,40).

Выбор тормоза.

Тормозной момент, приведенный к валу двигателя

Mт ≥ [qmax g – Kтр (Fo – qg)] Dбη / (2up) (43)

где qmax = Qm max Kп/(3,6υ) , Кп – коэффициент перегрузки конвейера;

qmax = 1320 1,5/ (3,6

1,5/ (3,6 2,5) = 220 кг/м – линейная масса груза при максимальной производительности и возможной перегрузке конвейера;

2,5) = 220 кг/м – линейная масса груза при максимальной производительности и возможной перегрузке конвейера;

η – КПД привода; η = 0,9

Mт ≥ [220 9,81 – 0,5 (300 – 126

9,81 – 0,5 (300 – 126 9,81)] 0,63

9,81)] 0,63  0,9 / (2

0,9 / (2  12,40) = 60 Н

12,40) = 60 Н м

м

По этим данным принят – нормально закрытый тормоз ТКГ-160, с номинальным моментом 60 Н м

м

Выбор муфт. Расчетный момент муфты соединяющий вал двигателя с валом редуктора

Мр = К1Мн (44)

Мр = 1,25 1200 = 1500 Н

1200 = 1500 Н м

м

Принята упругая втулочно-пальцевая муфта с тормозным шкивом диаметром 200 мм и номинальным крутящим моментов 1600 Н м

м

Расчетный момент муфты соединяющей вал барабана с валом редуктора

Мр = К1Мн upη (45)

Мр = 1,25 1200

1200  12,40

12,40  0,9 = 16740 Н

0,9 = 16740 Н м

м

По ГОСТ 5006-83 принята зубчатая муфта типа 1 с номинальным крутящим моментом 1600 Н м.

м.

17. Выбор загрузочного и разгрузочного устройства.

Принято загрузочное устройство: воронка без затвора, с решетчатым желобом с шириной выходного сечения 560 мм.

Разгрузка: сброс груза с концевого барабана.

= 551,25

= 551,25Из нормального ряда принят Dб = 630 мм.

Среднее давление ленты на барабане, Pcp МПа, по формуле

Pcp = 360(Sнб-Scб) / (DбBαπ) (12)

Pcp = 360 (4658-1651) / (0,63

0,8

0,8 200) = 10 700 Па

200) = 10 700 Па Pcp = 0,011 МПа

[p] = 0,02 МПа

[p] = 0,02 МПаДиаметр натяжного барабана, Dб.н мм, по формуле

Dб.н

0,8Dб (13)

0,8Dб (13)Dб.н

0,8

0,8 551,25 = 441

551,25 = 441Из нормального ряда принят 500 мм.

Длина барабанов, Lб мм, по формуле:

Lб = B + 150, (14)

Lб = 800 + 150 = 950 мм

Стрела выпуклости барабанов, f мм

f = Lб/200 (15)

f = 950/200 = 4,75 мм

Тяговый расчет конвейера.

Линейная масса груза, q кг/м, находим по формуле

q = Qтр / (3,6 υ), (16)

где Qтр – расчетная массовая производительность, т/ч; Qтр = 1140

q = 1140 / (3,6

2,5) = 126 кг/м

2,5) = 126 кг/мНатяжение ленты в точках трассы конвейера. Схема трассы конвейера для тягового расчета представлена на рисунке 2

Рисунок 2 – Схема трассы конвейера

Натяжение в первой точке, S1 Н

S1 = 1,2Sнб (17)

S1 = 1,2

4658 = 5590 Н

4658 = 5590 ННатяжение во второй точке, S2 Н

S2 = S1 (18)

S2 = 5590 Н

Натяжение в третьей точке, S3 H

S3 = КбарS2 (19)

где Кбар – коэффициент равный 1,05 для натяжного барабана

S3 = 1,05

5590 = 5869,5 Н

5590 = 5869,5 ННатяжение в четвертой точке, S4 H

S4 = S3 + (qл+qр.ж)gω - qлg (20)

где g – ускорение свободного падения, м/с2; g = 9,81;

ω – коэффициент условий работы; ω = 0,04.

S4

= 5869,5 + (11+17)9,81

0,04-11

0,04-11 9,81 = 5777 Н

9,81 = 5777 ННатяжение в пятой точке, S5 H

S5 = KбарS4 (21)

S5 = 1,05

5777 = 6066 Н

5777 = 6066 ННатяжение в точке 6, S6 Н

S6

S5 (22)

S5 (22)Натяжение в точке 7, S7 Н

S7 = КбарS6 (23)

S7 = 1,05

6066 = 6369 Н

6066 = 6369 НСопротивление в месте загрузки, WЗ Н, находим по формуле

WЗ = Wзу+Wзб+Wзп (24)

где Wзу = q(∆υ)2 ; Н – сопротивление при сообщении грузу необходимого ускорения (25)

Wзу = 126

2,52 = 787,5

2,52 = 787,5 Wзб = f1hб2ρglлnб ; Н – сопротивлении частиц груза о неподвижные борта лотка (26)

где f1 = 0,7 – коэффициент трения;

hб = 0,3hл ; м – высота груза в лотке; (27)

hб = 0,8

0,3 = 0,24

0,3 = 0,24 lл = 1,2 м – длина лотка.

Wзб = 0,7

0,242

0,242 2

2 9,81

9,81 1,2

1,2 0,6 = 569,5

0,6 = 569,5Wзп = Кплlл ; Н – сопротивление от трения уплотнительных полос загрузочного лотка о ленту конвейера. (28)

Wзп = 30

1,2 = 36

1,2 = 36 Wз = 787,5 + 569,5 + 36 = 1393 Н

Натяжение в точке 8, S8 Н, по формуле

S8 = (S7+W3)+(q+qл+qрж)gω+(q+qл)g (29)

S8 = (6369 + 1393) + (126 + 11 + 17) 9,81

0,04 + (126 + 11) 9,81 = 9166 Н

0,04 + (126 + 11) 9,81 = 9166 ННатяжение в точке 9, S9 Н, по формуле

S9 = S8 + (q+qл+qрж)gLω (30)

S9 = 9166 + (126 + 11 + 17) 9,81

100

100 0,04 = 15209 Н

0,04 = 15209 НПроверку тягового усилия барабана осуществляем по формуле

S9/S1 = 15209 / 5590 = 2,72

efα = 2,82 (31)

Условие выполнено.

Проверка прочности ленты.

Фактический коэффициент запаса прочности

n = σрBi / S9 (32)

n = 65

800

800 7 / 15209 = 23,9

7 / 15209 = 23,9  n = 8

n = 8Определение параметров грузового тележечного натяжного устройства

Fн.у = S8 + S9 + W (33)

Fн.у = 9166 + 15209 + 300 = 24675 Н

где W = 300 Н – сопротивление передвижению тележки.

Необходимая масса груза, mн.у кг

mн.у = Fн.у / g (34)

mн.у = 24675 / 9,81 = 2515 кг

Рабочий ход натяжного устройства по формуле

xn = KSεLт (35)

где KS – коэффициент использования ленты по натяжению; KS = 0,63;

ε – относительное удлинение ленты; ε = 0,015;

LT – полная длина трассы конвейера; LT = 203 м.

xn = 0,63

0,015

0,015  203 = 1,92 м

203 = 1,92 мХод натяжного устройства при монтаже

xm = 1,2B (36)

xm = 1,2

0,8 = 0,96 м

0,8 = 0,96 мОбщий ход натяжного устройства по формуле

x = xn + xм (37)

x = 1,92 + 0,96 = 2,88 м

Проверка провисания ленты. Проверка производится на участке груженой ветви с наименьшим натяжением ленты и наибольшим расстоянием между опорами. Работа без скольжения груза по ленте и без просыпания его с ленты обеспечивается при условии, если стрела провеса ленты составляет [f] ≤ (от 0,0125 до 0,025) lр.в .

Провисание на 8, 9 участке, с наименьшим натяжением, fmax м

fmax = (q + qл) gl2р.в. / (8S8) (38)

fmax = (126 + 11) 9,81

1,32 / (8

1,32 / (8 9166) = 0,03 ≤ [f]

9166) = 0,03 ≤ [f] [f] = (от 0,0125 до 0,025) lр.в . = (от 0,0125 до 0,025) 1,3 = от 0,016 до 0,032 м

0,03 ≤ 0,032 - условие выполняется.

Определение радиусов криволинейных участков. Радиус дуги выпуклого участка с роликовыми батареями, Rвп , м.

Радиус выпуклого участка

Rвп ≥ K1B (39)

где К1 – коэффициент, учитывающий тип ленты и ее натяжение; K

1 = 15 – для резинотканевой ленты.

Rвп ≥ 15

0,8 = 12 м.

0,8 = 12 м. Выбор элементов привода конвейера. Принят двигатель MTF211-6, мощностью 7,5 кВт.

Выбор редуктора. Частота вращения барабана, nб об/мин

nб = υ60 / (πDб) (40)

nб = 2,5

60 / (3,14

60 / (3,14 0,63) = 75,8

0,63) = 75,8Необходимое передаточное число редуктора

u = nн / nб (41)

где nн – число оборотов двигателя; nн = 930;

u = 930 / 76 = 12,4

Крутящий момент на тихоходном валу редуктора, МТ Н

м

мМт = K3F0Dб/2 (42)

Где K3 – коэффициент запаса; К3 = 1,1

МТ = 1,1

3000

3000  0,63 / 2 = 1039,5 Н

0,63 / 2 = 1039,5 Н м

мПри непрерывной работе МЭ = МТ = 1039,5 Н

м, поэтому с учетом u = 12,3 – принят редуктор типа Ц2-300 (Мн = 1200 Н

м, поэтому с учетом u = 12,3 – принят редуктор типа Ц2-300 (Мн = 1200 Н м; up = 12,40).

м; up = 12,40). Выбор тормоза.

Тормозной момент, приведенный к валу двигателя

Mт ≥ [qmax g – Kтр (Fo – qg)] Dбη / (2up) (43)

где qmax = Qm max Kп/(3,6υ) , Кп – коэффициент перегрузки конвейера;

qmax = 1320

1,5/ (3,6

1,5/ (3,6 2,5) = 220 кг/м – линейная масса груза при максимальной производительности и возможной перегрузке конвейера;

2,5) = 220 кг/м – линейная масса груза при максимальной производительности и возможной перегрузке конвейера;η – КПД привода; η = 0,9

Mт ≥ [220

9,81 – 0,5 (300 – 126

9,81 – 0,5 (300 – 126 9,81)] 0,63

9,81)] 0,63  0,9 / (2

0,9 / (2  12,40) = 60 Н

12,40) = 60 Н м

мПо этим данным принят – нормально закрытый тормоз ТКГ-160, с номинальным моментом 60 Н

м

мВыбор муфт. Расчетный момент муфты соединяющий вал двигателя с валом редуктора

Мр = К1Мн (44)

Мр = 1,25

1200 = 1500 Н

1200 = 1500 Н м

мПринята упругая втулочно-пальцевая муфта с тормозным шкивом диаметром 200 мм и номинальным крутящим моментов 1600 Н

м

мРасчетный момент муфты соединяющей вал барабана с валом редуктора

Мр = К1Мн upη (45)

Мр = 1,25

1200

1200  12,40

12,40  0,9 = 16740 Н

0,9 = 16740 Н м

мПо ГОСТ 5006-83 принята зубчатая муфта типа 1 с номинальным крутящим моментом 1600 Н

м.

м.17. Выбор загрузочного и разгрузочного устройства.

Принято загрузочное устройство: воронка без затвора, с решетчатым желобом с шириной выходного сечения 560 мм.

Разгрузка: сброс груза с концевого барабана.