Файл: Эксплуатация стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 67

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 Специальная часть

2.1 Организация службы смазки. Карта и схема смазки оборудования

Основным документом для технического обслуживания машины является карта смазки, которая состоит из двух частей – схемы и таблицы. На схеме показано расположение всех трущихся сочленений и узлов на машине, обозначенных соответствующими номерами. Таблица имеет единую нумерацию с точками смазки, указанными на схеме, и содержит следующие данные: наименование трущихся деталей с указанием их номеров на схеме смазки; число смазочных точек; рекомендуемый смазочный материал для летних и зимних условий; периодичность и количество смазки, подаваемой на одно смазывание; способ смазки. Карта смазки приведена в таблице 2.

Таблица 2 – Карта смазки ленточного конвейера

| № п/п | Смазываемые узлы и детали | Количество точек смазки | Система смазки | Наименование смазочного материала, ГОСТ | Режим смазывания | ||

| Летом | Зимой | заменитель | |||||

| 1 | Подшипники электродвигателя главного привода M TF211-6, 7,5кВт | 2 | Ручная набивка | Смазка 1-13 жировая ОСТ 3801145-80 | Смазка Литол 24 | Менять через 6 месяцев | |

| 2 | Редуктор главного привода Ц2-400 | 1 | Циркуляция от маслостанции | Индустриальное М-50А И-40А ГОСТ 20799-75 | Масло цилиндровое легкое 2 | Проверка и долив до уровня 1 раз в 15 дней | |

| 3 | Подшипники вала приводного барабана | 2 | Ручная набивка | Смазка Солидол С ГОСТ 43566-76 | Смазка Солидол Ж | Менять через 3 месяца | |

Продолжение таблицы 2

| № п/п | Смазываемые узлы и детали | Количество точек смазки | Система смазки | Наименование смазочного материала, ГОСТ | Режим смазывания | ||||||

| Летом | Зимой | Заменитель | |||||||||

| 4 | Подшипники отклоняющих барабанов | 4 | То же | То же | То же | То же | |||||

| 5 | Подшипники не приводных барабанов | 6 | - « - | - « - | - « - | - « - | - « - | ||||

| 6 | Подшипники опорных роликов | 6 | - « - | - « - | - « - | - « - | Смазывать 1 раз в 10 дней | ||||

| 7 | Подшипники вала натяжного барабана | 2 | - « - | - « - | - « - | - « - | Менять через 3 месяца | ||||

| 8 | Опорный подшипник барабана | 1 | Ручная набивка | Смазка Солидол С ГОСТ 4366-76 | Смазка Солидол Ж | Менять через 3 месяца | |||||

| 9 | Канаты натяжного устройства | | Ручная набивка | Смазка Торсиол 35 ТУ 38.УССР 201214-80 | Смазка Торсиол-55 | Смазывать 1 раз в 3 месяца | |||||

| 14 | Подшипники блоков натяжной системы | 20 | Ручная набивка | Смазка Солидол С ГОСТ 4366-76 | Смазка Солидол Ж | Менять через 3 месяца | |||||

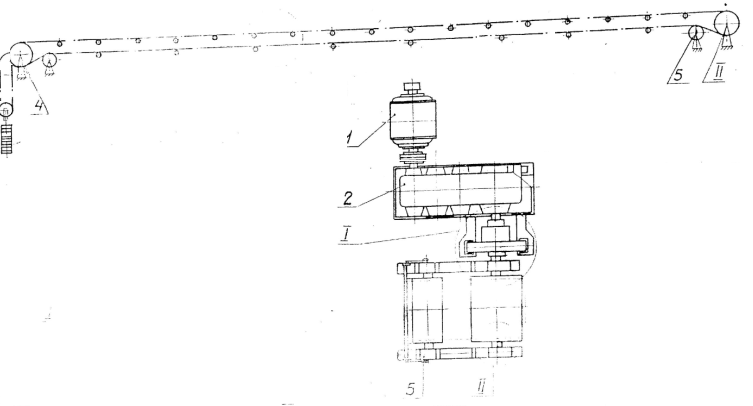

Схема смазки приведена на рисунке 3

1 - подшипники электродвигателя главного привода; 2 – редуктор; 4 – подшипники отклоняющихся барабанов; 5 – подшипники приводных барабанов.

Рисунок 3 – Схема смазки.

2.2 Подготовка к пуску, регулировка и пуск оборудования

Перед пуском в работу конвейер осматривают, при этом особое внимание уделяют состоянию ленты. О начале работы конвейера находящиеся вблизи люди должны быть предупреждены. Пуск производиться вхолостую (в течение 2 - 3 мин лента не нагружается), что способствует процессу симметричного расположения ее на роликоопорах и барабанах. Лента должна перемещаться равномерно и не сдвигаться в стороны от центральной оси. Загрузка ленты должна быть равномерной на середину и без динамических нагрузок, ибо односторонняя нагрузка по ширине ленты вызывает ее сползанию.

После пуска станка включаются последовательно все рабочие скорости шпинделя или стола, от наименьшей до наибольшей.

Система конвейеров включается в определенной последовательности, во избежание завалов грузом. В процессе работы разгрузочных тележек проверяют нагрев подшипниковых узлов, состояние болтовых, шарнирных соединений и электропроводки. После работы конвейер полностью разгружают от груза, останавливают и осматривают.

Во время эксплуатации необходимо своевременно смазывать все узлы соответствующей смазкой, не реже одного раза в неделю необходимо проводить профилактический осмотр конвейера.

Длительную остановку следует производить только после полного освобождения ленты от груза, а затем рекомендуется несколько ослабить натяжение ленты, так как это способствует увеличению срока ее службы.

2.3 Обслуживание во время работы

В процессе работы ленточного конвейера необходимо наблюдать за пуском и остановкой привода, передвижением конвейера или загрузочных и разгрузочных устройств, состоянием всех узлов и механизмов, центровкой ленты.

О всех обнаруженных неполадках докладывают мастеру или начальнику смены и делают запись в «Книге записи осмотра конвейера и ленты», где также необходимо указать меры по их устранению.

Конвейер должен быть немедленно остановлен при обнаружении следующих неисправностей:

- пробуксовка ленты на приводных барабанах;

- заклинивание одного из неприводных барабанов;

- неисправности узлов и элементов привода и тормозов;

- наличие 10% и более невращающихся роликов;

- сход тележек разгрузочных и загрузочных устройств с рельсов;

- трение ленты бортами о стойки секции;

- заштыбовка барабанов, роликов и нижней ветви ленты;

- повреждение ленты более чем на 10% ее поперечного сечения, продольные порывы;

- неисправности загрузочных, разгрузочных и очистных устройств, которые могут привести к повреждению ленты.

Перед пуском ленточного конвейера обслуживающий персонал должен осмотреть все его узлы, проверить центрирование ленты без груза, дать предупредительный сигнал о пуске и после пробного включения окончательно включить двигатель. Если лента не начнет двигаться через 5-10 с после включения двигателя, то необходимо его отключить, увеличить натяжение ленты и повторно осуществить пуск.

Загрузка конвейера должна проводиться только при достижении лентой рабочей скорости.

Остановка конвейера разрешается лишь после прекращения загрузки его и полного освобождения от груза.

Контроль работоспособности роликов рабочей и нерабочей ветвей целесообразно проводить на работающем конвейере. Отсутствие смазки в ролике сопровождается характерным

стуком, заклинивший ролик не вращается. Такие ролики необходимо заменить при первой же остановке конвейера.

Центровка хода ленты на работающем конвейере нарушается из-за неправильной загрузки материала на конвейер, заклинивания роликов, разрушения уплотнений на погрузочных воронках, ослабления затяжки крепежных болтов металлоконструкций става конвейера и потери устойчивости рамы конвейера. Уточнив предварительно причину схода ленты в сторону, приступают к ее устранению. При разрушении уплотнений между приемной воронкой и лентой устанавливают новые полосы, равномерно прижимая их к ленте.

При нарушении узлов крепления и целостности металлоконструкций става конвейер

При нарушении узлов крепления и целостности металлоконструкции става конвейер необходимо остановить для ремонта.

Уборка просыпей осуществляется путем использования специальных подборщиков со сменным оборудованием.

При приеме-сдаче смены необходимо:

- осмотреть все узлы работающего конвейера;

- проверить состояние стыков обкладок и бортов ленты. Если появились нарушения целостности стыка, расслоение его, конвейер должен быть остановлен для ремонта;

- провести контроль работоспособности роликоопор конвейера: все ролики должны вращаться без стука и скрипа, поворотные центрирующие роликоопоры легко поворачиваться от руки на некоторый угол.

- обратить внимание на правильность загрузки ленты. Груз должен равномерно распределяться по ширине и длине ленты. Лента должна располагаться по центру роликоопор;

- проверить работу очистных устройств ленты и барабанов очистка которых должна осщуествляться по всей их ширине;

- осмотреть натяжные станции, проверить узлы крепления канатов к натяжной тележке и узлы крепления грузов, а также смазку канатов;

- проверить исправность узлов разгрузочных и загрузочных передвижных устройств и правильность хода колес;

- провести осмотр механизмов приводных станций конвейера (нет ли отслоения футеровки приводных барабанов, достаточно ли смазки в редукторах), проверить целостность муфт, исправность тормозов;

- проверить исправность подшипниковых узлов роликов, барабанов, редукторов и других механизмов.

2.4 Характерные неисправности и меры их устранения

Характерные неисправности и меры их устранения, приведены в таблице 3

Таблица 3 – Характерные неисправности и методы их устранения

| Неполадки | Причины | Способы устранения |

| Лента сходит в сторону в определенной точке | Перекос одного или нескольких роликов перед участком сбегания Трасса конвейера непрямолинейная Не вращается часть роликов Поверхность части роликов облеплена материалом Роликоопоры расположены не горизонтально Перекос концевых и отклоняющих барабанов | Переместить в направлении движения ленты тот конец ролика, в направлении которого сбегает лента Проверить по шнуру прямолинейность трассы и произвести ее спрямление Проверить состояние роликов, не вращающиеся ролики заменить Очистить поверхность роликов Поместить роликоопоры горизонтально Отрегулировать положение барабанов |

| Определенный участок ленты сходит в одну сторону по все длине конвейера | При соединении концов ленты не обеспечена прямолинейность Отдельные куски ленты не прямолинейны | Перестыковать ленту и вытянуть ее при работе вхолостую под большим натяжением Проследить, чтобы при хранении и перевозке ленты не происходило телескопического выдавливания ее из рулона в сторону; чтобы при хранении лента не стояла торцом на влажном полу Заменить отрезок ленты; |

Продолжение таблицы 3

| Неполадки | Причины | Способы устранения |

| То же | Боковая нагрузка ленты | Отрегулировать загрузочный лоток и режим загрузки тк, чтобы груз поступал на середину ленты |

| Лента сходит в сторону | Слишком велика жесткость ленты Загрузка ленты не по центру. Недостаточная жесткость узлов конвейера | Заменить лентой той же прочности, но с меньшим числом прокладок. Наклонить желобчатые роликоопоры вперед, но не более чем на 2о. Установить несколько сблокированных направляющих роликовых опор Отрегулировать загрузку Проверить крепление узлов Проверить жесткость установки узлов на фундаменте |

| Повышенный износ рабочей обкладки ленты | Загрязнение и заклинивание опорных роликов нижней ветви ленты Нижняя часть става заштыбована, и лента движется по слою материала Хвостовой барабан или барабаны разгрузочной тележки конвейера завалены штыбом Велико различие между скоростью ленты и скоростью падающего груза в месте загрузки | Улучшить очистку ленты Очистить или заменить неисправные ролики Расштыбовать став конвейера Очистить барабаны Установить загрузочный лоток, придающий грузу скорость, близкую к скорости ленты. В случае необходимости увеличить натяжение ленты. |

Продолжение таблицы 3

| Неполадки | Причины | Способ устранения |

| | Слишком велико провисание ленты между опорными роликами верхней ветви ленты | Уменьшить расстояние между роликоопорами путем установки дополнительных роликов |

| Повышенный износ нерабочей обкладки ленты | Пробуксовка ленты на приводном барабане Просыпание материала на нижнюю ветвь ленты и затягивание его под хвостовой барабан Заклинивание опорных роликов верхней ветви ленты Слишком велик угол поворота заштыбованных центрирующих роликовых опор Слишком велик наклон боковых роликов вперед | Увеличить натяжение ленты; футеровать приводной барабан резиной; увеличить угол обхвата барабана лентой с помощью отклонющего барабана Установить перекрытие нижней ветви ленты и очистные скребки на нижней ветви ленты и очистные скребки перед хвостовым барабаном. Отрегулировать загрузку так, чтобы лента не была перегружена Заменить неисправные ролики Проверить состояние центрирующих роликоопор, установить их в положение, перпендикулярное движению ленты Установить ролик так, чтобы угол наклона их к поперечной оси ленты не превышал 2-3о |