Добавлен: 22.11.2023

Просмотров: 42

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОТЧЕТ

о прохождении практики

| обучающимся группы | ОЗБМ-22081с | |

| | (код и номер учебной группы) | |

| РОМАНОВА ТАТЬЯНА АНАТОЛЬЕВНА |

| (фамилия, имя, отчество обучающегося) |

| Место прохождения практики: |

| Образовательная автономная некоммерческая организация высшего образования «Московский технологический институт» |

| (полное наименование организации) |

| Руководитель учебной практики от Института: |

| |

| (фамилия, имя, отчество) |

| Заведующий кафедрой |

| (ученая степень, ученое звание, должность) |

1. Индивидуальный план-дневник учебной (ознакомительной) практики

Индивидуальный план-дневник учебной практики составляется обучающимся на основании полученного задания на учебную практику в течение организационного этапа практики (до фактического начала выполнения работ) с указанием запланированных сроков выполнения этапов работ.

Отметка о выполнении (слово «Выполнено») удостоверяет выполнение каждого этапа учебной практики в указанное время. В случае обоснованного переноса выполнения этапа на другую дату, делается соответствующая запись («Выполнение данного этапа перенесено на… в связи с…»).

Таблица индивидуального плана-дневника заполняется шрифтом Times New Roman, размер 12, оформление – обычное, межстрочный интервал – одинарный, отступ первой строки абзаца – нет.

| № п/п | Содержание этапов работ, в соответствии с индивидуальным заданием на практику | Дата выполнения этапов работ | Отметка о выполнении |

| | Изучение деятельности предприятия: | 03.04.2023 | Выполнено |

| -Аналитическая часть. | 03.04.2023 | Выполнено | |

| -Решение профессиональной задачи. | 03.04.2023 | Выполнено | |

| | Изучение АСУ ТП предприятия: | 07.04.2023 | Выполнено |

| -Аналитическая часть. | 07.04.2023 | Выполнено | |

| -Решение профессиональной задачи. | 10.04.2023 | Выполнено | |

| | Изучение архитектуры АСУ ТП предприятия. | 16.04.2023 | Выполнено |

| -Аналитическая часть. | 16.04.2023 | Выполнено | |

| -Решение профессиональной задачи. | 18.04.2023 | Выполнено | |

| | Изучение принципа работы микроконтроллеров управления (микропроцессорного блока управления) | 21.04.2023 | Выполнено |

| | -Аналитическая часть. | 21.04.2023 | Выполнено |

| | -Решение профессиональной задачи. | 24.04.2023 | Выполнено |

| | Оформление отчета (текст, рисунки, чертежи). | 01.05.2023 | Выполнено |

| | Защита отчета. | 03.05.2023 | Выполнено |

«03» мая 2023 г.

| Обучающийся | | | Т.А.Романова |

| | (подпись) | | И.О. Фамилия |

2.Технтический отчет

1. Изучение деятельности предприятия

Объект исследования – компания ООО «Стирол - IT».

ООО «Стирол - IT» является одной из ведущих информационных компаний г. Горловка. Имея в своём составе специалистов всех направлений, фирма оказывает полный комплекс услуг в информационной сфере.

ООО «Стирол - IT» является генеральным подрядчиком ОАО "Концерн Стирол" в области IT - технологий во всех регионах нашей страны. Передовые позиции ООО "Концерн Стирол" среди крупнейших промышленных предприятий, которые немыслимы в настоящий момент без широкой поддержки компьютерных технологий, являются главным гарантом надёжности и компетентности нашей компании. Были изучены следующие нормативные документы в области охраны труда, пожарной безопасности, правила внутреннего распорядка в ООО «Стирол - IT»:

- в области охраны труда: Общие требования к организации безопасного рабочего места (утверждены Приказом Минтруда РФ от 29.10.2021 г. № 774 н); Правила обучения по охране труда и проверки знаний требований охраны труда, утв. Постановлением Правительства РФ от 24.12.2021 г. № 2464, в которых устанавливаются требования к организации безопасного рабочего места, регламент обучения и проверки знаний требований охраны труда;

- в области пожарной безопасности: Федеральный закон от 21 декабря 1994 г., Федерального закона Российской Федерации от 22 июля 2008 г., Постановление Правительства РФ от 12 апреля 2012 №290 «О противопожарном режиме» (вместе с «Правилами противопожарного режима в Российской Федерации»), в которых устанавливаются правила и порядок соблюдения противопожарного режима на предприятии;

- правила внутреннего распорядка: «Трудовой кодекс Российской Федерации» от 30.12.2001 N 197-ФЗ (ред. от 14.07.2022) (с изм. и доп., вступ. в силу с 25.07.2022); приказы и распоряжения по предприятию, в которых устанавливаются особенности и характер взаимодействия между участниками бизнес-процесса.

2. Изучение АСУ ТП

Система управления производства минеральных удобрений построена на базе оборудования и программного обеспечения фирмы Allen-Bradley и является первой на комбинате распределенной системой управления. АСУ ТП содержит около 2000 входных и выходных сигналов, территориально распределенных в шести корпусах. Пункты контроля и управления находятся в трех корпусах.

Длина кабельной трассы составляет примерно 1600 метров. Передача сигналов между корпусами производится посредством дублированных волоконно-оптических линий связи.

Функции контроля, блокировок и управления реализованы на контроллерах ControlLogix и FlexlLogix производства фирмы Allen-Brаdlеy.

Ввод и вывод дискретных сигналов от электрооборудования производится через промежуточные релейные модули фирмы PhoenixContact.

Электропитание микропроцессорного оборудования контроллеров и ПЭВМ АРМ осуществляется через источники бесперебойного питания типа on-line фирмы Liebert, что позволяет обеспечить надежную работу всей системы в целом, несмотря на любые возможные проблемы в части электроснабжения. В АСУ ТП «Сложные удобрения» в настоящее время используется ряд современных микропроцессорных приборов и устройств.

Автоматизированная система управления электрохозяйством обеспечивает следующие функции:

- отображение текущего состояния главной схемы электроснабжения в виде мнемосхемы;

- измерение, контроль, отображение и регистрация параметров;

- обработка и вывод информации о состоянии главной схемы и оборудования в текстовой (табличной) и графической форме;

- дистанционное управление переключением выключателей главной схемы с контролем действий дежурного;

- обработка данных установившихся режимов для различных эксплуатационных целей;

- диагностика защит и автоматики с аварийной сигнализацией;

- дистанционное изменение установок цифровых РЗА, управление их вводом в работу; регистрация и сигнализация возникновения феррорезонансных режимов в сети; проверка достоверности входной информации;

- диагностика и контроль оборудования;

- формирование базы данных, хранение и документирование информации (ведение суточной ведомости, ведомости событий, архивов);

- технический (коммерческий) учет электроэнергии и контроль энергопотребления;

- контроль параметров качества электроэнергии;

- автоматическое противоаварийное управление;

- регистрация (осциллографирование) параметров аварийных и переходных процессов и анализ осциллограмм;

- контроль режима аккумуляторной батареи и изоляции ее цепей;

- диагностика состояния аппаратуры и программного обеспечения АСУ СЭС;

- передача информации о состоянии системы электроснабжения в технологическую АСУ по ее каналу связи на ЦДП и в другие службы предприятия.

На рисунке 1 представлены микропроцессорные оборудования контроллеров и ПЭВМ АРМ.

Рис. 1 – Микропроцессорное оборудование

Для измерения уровня KCl в производстве тройных удобрений используются микропроцессорные ультразвуковые и микроволновые уровнемеры фирмы VEGA.

Для измерения расхода раствора тройных удобрений впервые установлены электромагнитные расходомеры отечественной фирмы «Взлет». Высокоточные интеллектуальные массовые расходомеры Promass63F позволяют проводить измерения массового расхода, плотности и температуры продукта.

Для плавного бесступенчатого регулирования скорости вращения вала асинхронного двигателя используются частотно-регулируемые приводы. Управление скоростью вращения вала осуществляется с помощью изменения частоты и амплитуды трехфазного напряжения, подаваемого на двигатель.

Подобное импульсное управление позволяет получить очень высокий КПД преобразователя и практически эквивалентно аналоговому управлению с помощью частоты и амплитуды.

Для точного дозирования KCl в производстве удобрений применен дозатор типа 4488 ДН-У2 фирмы Агроэскорт. Дозатор представляет собой ленточный конвейер с регулируемым асинхронным приводом, снабженный тензометрической весоизмерительной системой и датчиком скорости движения ленты.

Управление дозатором производится из АРМ через контроллер «Эскорт». Автоматизированное рабочее место оператора железнодорожных весов цеха АСУ ТП предназначено для автоматизации процесса отгрузки готовой продукции в вагоны и ее учета.

Система разработана ОКБ КИП и А на базе модернизированных механических вагонных весов типа PC-150Ц13В1, контроллеров I-7188 и ПЭВМ. Модернизация весов заключается в установке датчика угла поворота типа MEGATRON M600 для преобразования угла поворота стрелки весов в цифровой код и ввода в контроллер.

Непосредственное управление процессом отгрузки и взвешивания продукта осуществляет грузчик со своего рабочего места с помощью алфавитно-цифрового терминала.

3. Изучение архитектуры АСУ с выделенной подсистемой противоаварийной защиты.

Проанализировав массовость автоматизированных систем на предприятии ОАО «Стирол» можно сделать вывод, что основное направления деятельности предприятия является производство аммиака.

Производство аммиака является источником получения продукта, который находит применение во многих жизненно важных областях. Аммиак является сырьём для получения азотной кислоты, аммиачной селитры, мочевины и других химических продуктов, содержащих азот, а также применяется в медицине, холодильной технике, в сельском хозяйстве в качестве удобрения.

Но несмотря на необходимость производства аммиака нельзя забывать о безопасности этой деятельности, поэтому главной задачей производственной практики я решил изучить АСУ с выделенной подсистемой противоаварийной защиты, гарантирующей защиту персонала и оборудования даже в случае выхода из строя какого-либо отдельного элемента ПАЗ.

Теоретическое обоснование данного процесса определяет выбор рациональной технологической схемы производства, а также устройство отдельных аппаратов.

Схема производства аммиака должна включать следующие стадии:

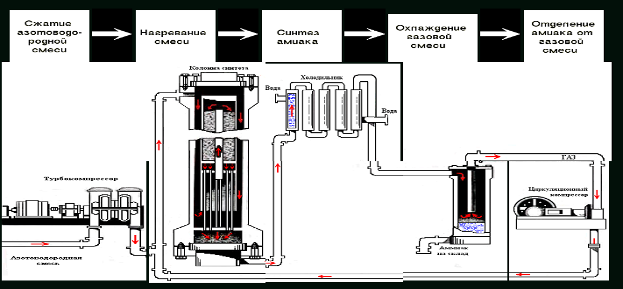

Рисунок 4 - Схема производства аммиака

Очищенная (от пыли, масел, водяных паров, кислорода) азотоводородная смесь поступает в турбокомпрессор. После сжатия смесь попадает в колонну синтеза через кольцевое пространство между её стенками. Пройдя между труб теплообменника, нагретая смесь газов поступает на катализатор. Образовавшаяся смесь NH3-N2-H2 проходит по трубам тепло обменника и попадает в холодильник, а затем в сепаратор. Отделённый в сепараторе от смеси газов жидкий аммиак поступает на склад. Непрореагировавшая смесь N2-H2 с помощью циркулярного насоса поступает в колонну синтеза.

В качестве сырья для производства аммиака может быть использован кокс, уголь, коксовый газ, природный газ. Однако, в основном, аммиак производят из природного газа. Важнейшим показателем является его потребление на тонну продукции.