Файл: Методические указания к курсовому проекту организация ремонта автомобилей на автомобильном предприятии благовещенск.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 34

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ АМУРСКОЙ ОБЛАСТИ

Государственное профессиональное образовательное автономное

учреждение Амурской области

Методические указания

к курсовому проекту

ОРГАНИЗАЦИЯ РЕМОНТА АВТОМОБИЛЕЙ

НА АВТОМОБИЛЬНОМ ПРЕДПРИЯТИИ

Благовещенск

Издательство БПК

2022

ЗАДАНИЕ НА КУРСОВОЕ ПРОЕКТИРОВАНИЕ

Преподавателем выдаются следующие данные по курсовому проектированию;

N - количество автомобилей эксплуатируемых в регионе обслуживания, шт.;

L - Среднегодовой пробег автомобиля;

T - Ресурс автомобиля до выбраковки, лет;

- Коэффициент полноты восстановления ресурса при капитальном ремонте;

- Коэффициент полноты восстановления ресурса при капитальном ремонте;K1 - Нормативный ресурс до первого капитального ремонта, км;

К2 - Коэффициент корректировки нормативного ресурса, в зависимости от условий эксплуатации, автомобиля;

j - Коэффициент реализации нормативного ресурса;

- Коэффициенты охвата ремонтом, учитывающие долю автомобилей, агрегатов, поступающих в ремонтное предприятие от общего количества потребности их в капитальном ремонте.

- Коэффициенты охвата ремонтом, учитывающие долю автомобилей, агрегатов, поступающих в ремонтное предприятие от общего количества потребности их в капитальном ремонте.В курсовом проекте необходимо решить следующие задачи:

-

Расчётно-пояснительная записка-

определить годовую программу ремонтных работ. -

Составить блок-схему разборочно-сборочного цеха. -

Определить объем работ по отделениям разборочно-сборочного цеха. -

Определить общее количество работающих на заводе и производственных рабочих в отделениях разборочно-сборочного цеха. -

Рассчитать и подобрать оборудование разборочно-сборочного цеха. -

Определить производственную площадь разборочно-сборочного цеха. -

Составить график согласования технологических операций ремонта полнокомплектного ремонта автомобиля и его агрегатов (по заданию преподавателя) -

Определить общую площадь завода.

-

-

Графическая часть курсового проекта-

график согласования технологических операций на ремонт объекта. -

План завода с указанием разборочно-сборочного цеха и конвейерной линии. Справочные данные по проекту принимаются из рекомендованной литературы или из приложения в методических указаниях.

-

ВВЕДЕНИЕ

Совершенствование организации ремонта автомобиля должно быть направлено, прежде всего, на повышение на повышение технико-экономических показателей авторемонтного производства. Оно предусматривает широкую специализацию предприятий и кооперирование между ними, увеличение концентрации авторемонтных работ, совершенствование управления, повышения качества ремонта.

Значительный круг решаемых вопросов охватывает специализация ремонтных предприятий. К таким вопросам относятся: определение фактической потребности автомобилей и его агрегатов в капитальных ремонтах, расчет в потребности в кадрах и производственных площадях, оборудования и т.п.

Курсовое проектирование ставит перед собой цель - дать студенту основные понятия о методах ремонта автомобилей и его агрегатов на специализированном авторемонтном предприятии.

Предлагаемая методика организации капитального ремонта автомобиля и его агрегатов, сохраняя основные организационные разработки и положения, разработанные ученными, дает возможность технически и технологически грамотно, путем трансформации научных рекомендаций, организовать авторемонтное предприятие.

Исходные данные для курсового проекта: коэффициенты охвата ремонтом, трудоёмкости ремонта объектов, приведенные в задании и приложениях, являются учебными.

СТРУКТУРА КУРСОВОГО ПРОЕКТА

Расчетно-пояснительная записка.

Расчетно-пояснительная записка должна содержать следующие разделы (объем записки 25-30 листов в формате А4 рукописного текста)

-

титульный лист; -

задание на проектирование; -

аннотация (реферат); -

введение; -

основной раздел проекта (организация технологического процесса); -

выводы и предложения по разработанному проекту; -

список литературы; -

приложение.

Графическая часть курсового проекта.

1. ОРГАНИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА РЕМОНТА АВТОМОБИЛЯ И ЕГО АГРЕГАТОВ

1.1 Определение производственной программы предприятия.

Программа ремонтного предприятия характеризуется номенклатурой ремонтируемых объектов и объемом ремонтных работ, ее определяют по формуле:

Пг = ∑ ????г???? ∙ ????????, (1)

где Пг – годовая программа ремонтного предприятия, чел∙ч;

????г???? – количество ремонтируемых объектов i-того наименования;

???????? – трудоемкость ремонта объекта i-того наименования, чел∙ч.

Годовое количество ремонтов объектов складывается из капитальных полнокомплектных ремонтов автомобилей ???????? и капитальных ремонтов агрегатов ????аг????

????Г???? = ∑ ???????? + ∑ ????аг????, (2)

Количество капитальных ремонтов автомобилей в регионе обслуживания ремонтным предприятием определяют по формуле

???????? = ???? ∙ ????????, (3)

где ???? – количество автомобилей эксплуатируемых в регионе, шт. (принимаю согласно заданию).

αк – коэффициент, характеризующий охват капитальным ремонтом автомобилей в регионе обслуживания.

=

= (4)

(4)где ???? – среднегодовой пробег автомобиля, км;

???? – ресурс автомобиля до выбраковки, лет;

???? –коэффициент полноты восстановления ресурса при капитальном ремонте;

???? –нормативный ресурс до первого капитального ремонта, км;

????2–коэффициент корректировки нормативного ресурса, в зависимости от условий эксплуатации;

???? – коэффициент реализации нормативного ресурса.

Значения ????, ????, ????1, ????2 и ???? принимают по данным методических указаний к курсовому проекту (приложение Б), а значение ???? – по заданию.

Принимая во внимание то, что часть автомобилей будет ремонтироваться в хозяйствах, ожидаемое количество автомобилей, поступающих на завод составит

????а = ???????? ∙

а, (5)

а, (5) где

а – коэффициент, учитывающий долю автомобилей поступающих в ремонт от общего количества автомобилей требующих капитального ремонта в регионе (

а – коэффициент, учитывающий долю автомобилей поступающих в ремонт от общего количества автомобилей требующих капитального ремонта в регионе ( а принимают согласно заданию).

а принимают согласно заданию).Количество агрегатов, поступающих на завод из региона обслуживания, складывается из агрегатов, используемых при капитальном (

) и текущем (

) и текущем ( ) ремонтах, проводимых в хозяйствах:

) ремонтах, проводимых в хозяйствах: (6)

(6) (7)

(7)где

– доля агрегатов j – того наименования, ожидаемых на завод для капитального и текущего ремонта проводимого в хозяйствах региона;

– доля агрегатов j – того наименования, ожидаемых на завод для капитального и текущего ремонта проводимого в хозяйствах региона; – коэффициент, учитывающий долю текущих ремонтов, проводимых в хозяйствах от общего количества автомобилей в регионе. Значение

– коэффициент, учитывающий долю текущих ремонтов, проводимых в хозяйствах от общего количества автомобилей в регионе. Значение  и

и принимают согласно задания.

принимают согласно задания.Заводская программа ремонтных работ на предприятии составит:

, (8)

, (8)где

,

,  – трудоемкость ремонта автомобиля и его агрегатов, чел·ч.

– трудоемкость ремонта автомобиля и его агрегатов, чел·ч.Значения

и

и  принимают по данным приложения В.

принимают по данным приложения В.1.2 Составление блок-схемы технологического процесса ремонта автомобиля и его агрегатов

На авторемонтном заводе используют поточный метод ремонта, при котором на конвейерной линии производят разборочно–сборочные работы автомобиля и ремонт рамы, а в отделениях разборочно–сборочные и ремонтные работы его агрегатов.

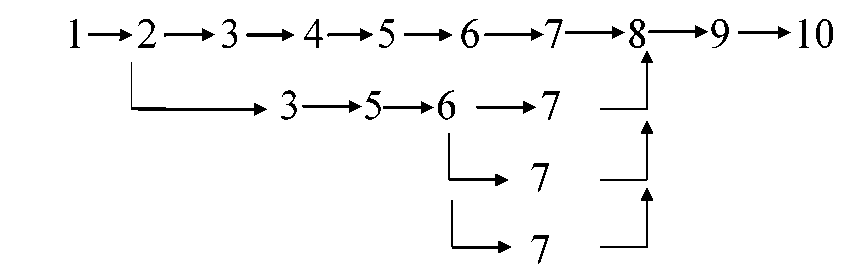

На рисунке 1 представлена примерная взаимосвязь отделений завода при полнокомплектном ремонте автомобиля. При составлении блок – схемы необходимо сохранить основной принцип организации технологического процесса – прямоточность.

Рисунок 1 – Блок-схема технологического процесса: 1 – доставка и мойка автомобиля, 2 - разборка автомобиля, 3 – разборка и мойка агрегатов, 4 - мойка деталей, 5 – дефектация деталей: 5.1 – негодные детали, 5.2 – утиль, 5.3 – новые детали, 5.4 – детали, требующие ремонта, 5.5 – ремонт деталей; 6 – комплектация агрегатов, 7- сборка агрегатов, 8 – сборка автомобиля, 9 – регулировка, обкатка и испытание, 10- отделение хранения автомобилей.

1.3Планирование ремонтных работ по отделениям завода

В соответствии с принятой блок – схемой технологического процесса производят расчет загрузки отделений завода по формуле

, (9)

, (9)где

– программа работ i – того отделения, чел ч,

– программа работ i – того отделения, чел ч, – количество агрегатов ремонта i – того наименования, шт,

– количество агрегатов ремонта i – того наименования, шт, - трудоемкость ремонта агрегатов i – того наименования, чел.

- трудоемкость ремонта агрегатов i – того наименования, чел.Программа ремонтных работ отделения включает ремонт объектов, поступающих с конвейерной линии:

,(10)

,(10)где

- количество агрегатов поступающих с конвейера разборочно-сборочного цеха, шт.;

- количество агрегатов поступающих с конвейера разборочно-сборочного цеха, шт.; – количество агрегатов i-того наименования необходимых для капитального и текущего ремонтов, проводимых в хозяйствах.

– количество агрегатов i-того наименования необходимых для капитального и текущего ремонтов, проводимых в хозяйствах.При определении загрузки отделения необходимо учитывать не только количество объектов ремонта, но и вид выполняемой операции. Например, третье отделение (мойка агрегатов) проходят все агрегаты, а седьмое - только агрегаты одного назначения.

Результаты расчета сводятся в таблицу 1.

Таблица 1 - Программа ремонтных работ по отделениям завода, чел

| Наименование отделения | Количество объектов ремонта, шт. | Удельная трудоемкость ремонта, чел·ч. | Общая трудоемкость ремонта, чел·ч. |

| Разборочно-сборочное | 875 | 38 | 33250 |

| Мойка агрегатов | 1465 | 31,3 | 1904 |

| Ремонт задних мостов | 318 | 14,8 | 4706 |

1.4 Количество и состав работающих на заводе и по отделениям

Основной категорией работающих на заводе, являются основные производственные рабочие. Количество основных производственных рабочих определяют по формуле

(11)

(11)где

– заводская производственная программа, чел ч

– заводская производственная программа, чел ч - действительный годовой фонд времени рабочего, ч.:

- действительный годовой фонд времени рабочего, ч.: (12)

(12)где

– количество календарных, выходных, праздничных и отпускных дней в году;

– количество календарных, выходных, праздничных и отпускных дней в году; – продолжительность смены;

– продолжительность смены; – коэффициент, учитывающий невыход на работу по уважительным причинам. Значение

– коэффициент, учитывающий невыход на работу по уважительным причинам. Значение  принимают 0,95…0,98.

принимают 0,95…0,98.Количество других категорий, работающих по отделения завода определяют для инженерно-технических работников и вспомогательных производственных рабочих в процентном соотношении относительно основных производственных рабочих.

Количество работающих других категорий принимают

- вспомогательные производственные рабочие

.

.-

инженерно-технические работники ,

, -

служащие и конторские работники .

.

Количество производственных рабочих по отделениям завода определяют по формуле

(13)

(13) где

– трудоёмкость ремонтных работ в i – том отделении, чел·ч.

– трудоёмкость ремонтных работ в i – том отделении, чел·ч.Количество других категорий работающих по отделения завода определяют для инженерно-технических работников и вспомогательных производственных рабочих в процентном соотношении относительно основных производственных рабочих.

Результаты расчета количества работающих сводят в таблицу 2.

Таблица 2 - Состав и количество работающих на заводе и по отделениям

| Наименование отделения | Категории работающих | |||||||

| Р опр | Р1 опр | Р всп | Рвсп | Р итр | Р1 итр | Рскл | Р1 скл | |

| Всего на заводе | 600 | 540 | 60 | 54 | 60 | 54 | 18 | 16 |

| в том числе: | ||||||||

| Разборочно-сборочное | 40 | 36 | 4 | 3 | - | - | - | - |

| Мойка агрегатов | 8 | 7 | 2 | 1 | - | - | - | - |

| Ремонт двигателя и т.д. | 23 | 21 | 5 | 4 | - | - | - | - |

Принимая во внимания то, что увеличение производительности труда предусматривает перевыполнение нормы выработки на 5...10%, следует расчетное количество работников перевести на фактическое по формуле

, (14)

, (14)где

- принятое количество работающих i-ой категории в i-том отделении, чел;

- принятое количество работающих i-ой категории в i-том отделении, чел; - расчетное количество работающих i-ой категории в i-том отделении, чел.

- расчетное количество работающих i-ой категории в i-том отделении, чел.1.5 Составление графика согласования технологических операций на ремонт автомобиля

Целью оставления графика является координация объемов работ и времени их выполнения на рабочих местах. График согласования операций позволяет установить степень загруженности рабочих, устранить «узкие» места в технологическом процессе. Построение графика согласования производят в следующей последовательности:

а) определяют такт ремонта автомобиля:

, (15)

, (15)где

– годовой фонд времени предприятия, ч.,

– годовой фонд времени предприятия, ч.,  – программа ремонта автомобиля, шт.

– программа ремонта автомобиля, шт.Годовой фонд времени предприятия составляет:

, (16)

, (16)где

– количество календарных, выходных, праздничных дней в году

– количество календарных, выходных, праздничных дней в году – длительность смены;

– длительность смены; – количество смен.

– количество смен.б) составляют укрупненный перечень технологических операций по ремонту автомобиля с указание трудоемкости операций.

в) определяют расчетное количество рабочих по каждой технологической операции:

, (17)

, (17)где

- трудоемкость технологической операции, челч (принимают по таблице приложения В);

- трудоемкость технологической операции, челч (принимают по таблице приложения В); - такт ремонта автомобиля, ч/шт.

- такт ремонта автомобиля, ч/шт.г) принимают необходимое количество

.

. Для этого, при получении дробного количества рабочих, дополняют их до целого числа за счет объединения нескольких операций. При этом объединение операций необходимо учитывать разряд выполняемых работ, а также технологическую схожесть и близость расположения рабочих мест.

д) определяют загрузку рабочего на каждом рабочем месте:

, (18)

, (18)где

– загрузка рабочего, %

– загрузка рабочего, % – расчетное количество рабочих, чел.;

– расчетное количество рабочих, чел.; – принятое количество рабочих, чел.

– принятое количество рабочих, чел.Допускается недогрузка рабочего на 5% и перегрузка на 15%. В графике согласования длительность операции каждого рабочего обозначают сплошной линией, длина которой не должна превышать такт ремонта, независимо от величины трудоемкости операции.

Количество исполнителей на каждом рабочем месте должно быть не более 2…3 человек. При большом количестве исполнителей необходимо делить операцию на части и создавать дополнительные рабочие места. При исполнении рабочим нескольких операций, их длительность соединяют вертикальной тонкой линией и ставят номер рабочего в коне горизонтальной линии основной операции.

Пример составления графика согласования приведен в приложении Г.

е) определяют длительность цикла производственного процесса ремонта объекта:

, (19)

, (19)где

- общая длительность цикла ремонта, с учетом затрат времени на технический контроль, транспортировку, оформление документации и т.п., ч;

- общая длительность цикла ремонта, с учетом затрат времени на технический контроль, транспортировку, оформление документации и т.п., ч; - технологическое время цикла ремонта объекта, определяемое по графику согласования операций, ч.

- технологическое время цикла ремонта объекта, определяемое по графику согласования операций, ч.ж) определяют фронт ремонта:

, (20)

, (20)где

- продолжительность технологического цикла ремонта автомобиля, ч.;

- продолжительность технологического цикла ремонта автомобиля, ч.; - такт ремонта, ч/шт.

- такт ремонта, ч/шт.1.6 Расчет и подбор оборудования

В соответствии с принятой блок - схемой технологического процесса производят расчет и подбор технологического оборудования и оснастка, расчет и подбор подъемно-транспортного оборудования и организационной оснастки.

В расчетно-пояснительной записке приводят расчет количества необходимого моечного оборудования и обкаточных стендов. Остальное оборудование подбирают согласно их потребности при выполнении технологических операций.

Количество моечных машин определяют:

для наружной очистки и мойки автомобиля в сборе:

, (21)

, (21)для мойки агрегатов и деталей:

, (22)

, (22)где

- годовая программа полнокомплектного ремонта автомобиля i-того наименования, шт.;

- годовая программа полнокомплектного ремонта автомобиля i-того наименования, шт.; - действительный фонд времени работы моечной машины, т.;

- действительный фонд времени работы моечной машины, т.; - производительность моечной машины, шт./ч.;

- производительность моечной машины, шт./ч.; - часовая производительность моечной машины, т/ч.;

- часовая производительность моечной машины, т/ч.; - коэффициент, учитывающий использование моечной машины по времени. Принимают

- коэффициент, учитывающий использование моечной машины по времени. Принимают  ;

; - коэффициент, учитывающий степень загрузки и использования моечной машины по времени. Принимают

- коэффициент, учитывающий степень загрузки и использования моечной машины по времени. Принимают  ;

; - суммарная масса агрегатов или узлов и деталей, т.

- суммарная масса агрегатов или узлов и деталей, т. , (23)

, (23)где

- масса агрегата i-того наименования, принимаю по данным приложения Д.

- масса агрегата i-того наименования, принимаю по данным приложения Д.Действительный фонд времени оборудования:

, (24)

, (24)где

– годовой фонд времени предприятия, ч;

– годовой фонд времени предприятия, ч; – коэффициент, учитывающий простои оборудования на техническом обслуживании и ремонте. Принимают

– коэффициент, учитывающий простои оборудования на техническом обслуживании и ремонте. Принимают  = 0,94.

= 0,94.Количество обкаточных стендов определяют:

, (25)

, (25)где

- время обкатки и испытания, с учетом разборочно–сборочных работ, ч. Принимают

- время обкатки и испытания, с учетом разборочно–сборочных работ, ч. Принимают  по данным приложения В.

по данным приложения В. – коэффициент, учитывающий возможность повторного возврата на обкатку и испытание, принимают С = 1,05…1,10;

– коэффициент, учитывающий возможность повторного возврата на обкатку и испытание, принимают С = 1,05…1,10; – такт ремонта объекта, ч/шт.,

– такт ремонта объекта, ч/шт., – коэффициент использования стенда по времени, принимают η=0,90…0,95.

– коэффициент использования стенда по времени, принимают η=0,90…0,95.Рассчитанное и подобранное оборудование по данным приложения Е сводят в таблицу 3.

Таблица 3 - Сводная ведомость оборудования

| Наименование оборудования | Кол-во | Модель, тип, ГОСТ | Габарит, мм×мм | |

| Разборочно - сборочное отделение | ||||

| 1 | Машина для мойки грузовых машин | 1 | М-114 | 13370×4930 |

| 2 | Верстак слесарный | 12 | ОРГ-5365 | 1200×800 |

| | и т.д. | | | |

При оформлении таблицы использую сквозную нумерацию оборудования, при однотипном оборудовании обозначают единой цифрой по всем технологическому процессу, т.е. по тем же номером, под которым оно впервые появилось в ведомости.

1.7 Расчет производственной площади завода

В производственную площадь завода входят:

-

технологическая, т.е. занятая оборудованием, оснасткой и ремонтируемым объектом; -

вспомогательная - склады, лаборатории, магистральные проезды и др.; -

обслуживающая - контора, котельная, бойлерная и пр.

В курсовом проекте определяют только технологическую площадь отделений и общую площадь завода.

Производственную площадь отделений определяют двумя способами: по абсолютным показателям и по относительным показателям.

По абсолютным показателям определяют площадь отделения, для которого составляют график согласования технологических операций:

, (26)

, (26)где

– площадь отделения, м2;

– площадь отделения, м2; – количество оборудования ???? - того наименования в отделении, шт.;

– количество оборудования ???? - того наименования в отделении, шт.; – площадь, занятая оборудования ???? - того наименования, м2 /шт.;

– площадь, занятая оборудования ???? - того наименования, м2 /шт.; – площадь, занятая ремонтируемыми объектами, м2;

– площадь, занятая ремонтируемыми объектами, м2; – коэффициент, учитывающий рабочие зоны и проходы. Значение К принимают по приложению Ж.

– коэффициент, учитывающий рабочие зоны и проходы. Значение К принимают по приложению Ж.Площадь конвейерной линии определяют по формуле

(27)

(27)где

- ширина конвейерной линии, м. В расчетах

- ширина конвейерной линии, м. В расчетах  , принимают равной ширине автомобиля.

, принимают равной ширине автомобиля. - длина конвейерной линии, м;

- длина конвейерной линии, м; - ширина автомобиля, м;

- ширина автомобиля, м; - длина автомобиля, м;

- длина автомобиля, м;Ф - фронт ремонта, шт.;

(1,2 – 1,5), 2 - расстояние между объектами на конвейерной линии в ее начале и конце, м.

Фронт ремонта определяют по формуле

(28)

(28)где

– количество ремонтируемых объектов, шт;

– количество ремонтируемых объектов, шт; – трудоёмкость ремонта объекта, чел.ч; Принимают

– трудоёмкость ремонта объекта, чел.ч; Принимают  по данным приложения В;

по данным приложения В; – годовой фонд времени предприятия, ч;

– годовой фонд времени предприятия, ч; – количество производственных рабочих, чел.

– количество производственных рабочих, чел.Площадь других отделений завода, согласно блок-схемы, определяют по удельными показателям и по формуле

(29)

(29)где

– удельная площадь, приходящаяся на одного производственного рабочего, м2 /чел. Принимают

– удельная площадь, приходящаяся на одного производственного рабочего, м2 /чел. Принимают  в зависимости от мощности предприятия по данным приложения И.

в зависимости от мощности предприятия по данным приложения И.Общая площадь завода, с учетом вспомогательных и обслуживающих площадей, определяют по формуле

(30)

(30)где

– коэффициент, показывающий долю площади, изменяющуюся с изменением программы ремонта;

– коэффициент, показывающий долю площади, изменяющуюся с изменением программы ремонта; – коэффициент, показывающий долю площади, не изменяющейся с изменением программы ремонта. Значения А и В равны А=1340 и В=1,13;

– коэффициент, показывающий долю площади, не изменяющейся с изменением программы ремонта. Значения А и В равны А=1340 и В=1,13; – программа ремонтного предприятия в приведенных единицах.

– программа ремонтного предприятия в приведенных единицах. , (31)

, (31)где

– количество полнокомплектных ремонтов автомобиля, шт;

– количество полнокомплектных ремонтов автомобиля, шт; - количество агрегатов i-того наименования, шт;

- количество агрегатов i-того наименования, шт; – коэффициент приведение трудоемкости i-того наименование агрегата к трудоемкости полнокомплектного автомобиля.

– коэффициент приведение трудоемкости i-того наименование агрегата к трудоемкости полнокомплектного автомобиля. (32)

(32)где

– трудоемкость ремонта агрегата, i-того наименования, чел

– трудоемкость ремонта агрегата, i-того наименования, чел ч.

ч. – трудоемкость ремонта полнокомплектного автомобиля, чел

– трудоемкость ремонта полнокомплектного автомобиля, чел ч.

ч.1.8 Компоновка производственного корпуса

При выполнении компоновки производственного корпуса необходимо соблюдать не только технологическую взаимосвязь отдельных подразделений, но и нормы строительного, сантехнического и противопожарного проектирования.

При разработке компоновочного плана решают следующие задачи:

-

определение габаритные размеры здания; -

устанавливают рациональное размещение отделений в соответствии с технологической схемой процесса ремонта; -

размещают в отделениях технологическое оборудование с учетом требований СНиП и техники безопасности.

На специализированных ремонтных предприятиях по ремонту автомобилей и агрегатов, в зависимости от пути перемещения рамы и базовой детали, применяют следующие схемы технологического размещения отделений и участков или расположения в них оборудования: прямоточную, Г - образную и П - образную.

Габариты корпуса здания выбирают, в зависимости от длины конвейера разборочно - сборочного отделения, при прямом технологическом потоке.

Приняв длину здания равной длине конвейерной линии, определяют ширину здания

(33)

(33)где

– площадь здания, м2 ;

– площадь здания, м2 ; – принятая длина здания, м.

– принятая длина здания, м.Если соотношение длины здания к его ширине выходят за пределы 0,25...1,00, то увеличиваю ширину здания за счет уменьшения его длины и принимают Г - или П - образный технологический поток. Ширину здания принимают стандартной, т.е. 12, 18, 24, 36, 54 и 72м. длину здания устанавливают кратной строительной плите, т.е. 6.

Общая компоновка производственного корпуса производится согласно принятой схеме технологического процесса. При вычерчивании компоновочного плана здания показывают, с помощью принятых условных обозначений, каждый тип (вид) оборудования с размерами в соответствующем масштабе. условные обозначения для технологических планов приведены в приложении К.

Возле оборудования, также в масштабе, указывают месторасположение рабочего в виде круга диаметром 500 мм с затушеванной половинкой круга. Светлую часть круга, обозначающею лицо рабочего, располагают к оборудованию. При вычерчивании плана здания показывают габариты здания, ширину пролетов, шаг колонн, границы между участками. Участки на плане производственного корпуса размещают так, чтобы ремонтируемые объекты можно было размещать по кратчайшему пути, т.е. соблюдать основной принцип планировки отделений - прямоточность перемещения объекта ремонта.

Пример оформление компоновочного плана производственного корпуса завода приведен в приложении Л.

Нумерация всех типов оборудования сквозная по направлению слева направо и сверху вниз. Номер оборудования, по спецификации в расчетно-пояснительной записке, указывают внутри контура условного обозначения оборудования или на выносной линии арабскими цифрами.

Приложение Б

Нормативные коэффициенты капитального ремонта автомобилей и агрегатов

| Показатель | Марка автомобиля | ||

| ГАЗ | ЗИЛ | КамАЗ | |

| Коэффициент полноты восстановления ресурса при капитальном ремонте  | 0,80 | 0,80 | 0,80 |

| Ресурс автомобиля до выбраковки T, лет. | 10,5 | 11,5 | 10,0 |

| Нормативный ресурс до первого капитального ремонта K1 тыс. км. | 200 | 280 | 300 |

| Коэффициент корректировки нормативного ресурса, в зависимости от условий эксплуатации К2 | 0,76 | 0,76 | 0,70 |

| Коэффициент реализации нормативного ресурса j | 1,3 | 1,3 | 1,3 |

Приложение В

Примерная трудоёмкость ремонта автомобиля и его основных агрегатов чел/ч.

| Виды работ | Полнокомплектный автомобиль | двигатель | Коробка передач | Задний мост | Рама | |||||||||||||

| ГАЗ | ЗИЛ | КамАЗ | ГАЗ | ЗИЛ | КамАЗ | ГАЗ | ЗИЛ | КамАЗ | ГАЗ | ЗИЛ | КамАЗ | ГАЗ | ЗИЛ | КамАЗ | ||||

| 1. Доставка, очистка. | 2,5 | 2,5 | 2,5 | - | - | - | - | - | - | - | - | - | - | - | - | |||

| 2. Разборка на агрегаты | 18,6 | 25,4 | 28,9 | - | - | - | - | - | - | - | - | - | - | - | - | |||

| 3. Мойка агрегатов | 5,0 | 5,0 | 5,0 | 3,4 | 3,4 | 3,4 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 1,2 | 1,2 | 1,2 | |||

| 4. Разборка агрегатов | 31,2 | 36,2 | 38,3 | 10,5 | 10,5 | 17,3 | 1,7 | 1,7 | 2,3 | 2,5 | 2,8 | 3,6 | - | - | - | |||

| 5. Мойка узлов и деталей | 9,6 | 9,7 | 10,5 | 4,6 | 4,6 | 4,7 | 0,7 | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 | - | - | - | |||

| 6. Дефектация деталей | 5,3 | 5,3 | 5,9 | 2,3 | 2,4 | 2,5 | 0,9 | 0,9 | 1,1 | 1,1 | 1,1 | 1,3 | 0,8 | 0,8 | 1,0 | |||

| 7. Комплектация и ремонт агрегатов | 8,1 | 8,2 | 10,4 | 2,6 | 2,6 | 2,7 | 1,1 | 1,1 | 1,3 | 1,2 | 1,2 | 1,4 | 3,0 | 3,2 | 3,4 | |||

| 8. Сборка агрегатов | 38,3 | 40,0 | 59,1 | 18,7 | 18,9 | 22,2 | 3,2 | 3,2 | 3,8 | 3,6 | 3,6 | 3,8 | 2,1 | 2,4 | 3,2 | |||

| 9. Сборка автомобиля | 18,4 | 22,7 | 38,3 | - | - | - | - | - | - | - | - | - | - | - | - | |||

| 10. Регулировка, обкатка и испытание | 7,2 | 7,2 | 7,7 | 4,2 | 4,2 | 4,2 | 0,5 | 0,5 | 0,5 | 1,5 | 1,5 | 2,0 | - | - | - | |||

| Всего | 144,2 | 162,2 | 206,6 | 46,3 | 46,6 | 57,0 | 8,3 | 8,3 | 9,9 | 10,9 | 11,2 | 13,1 | 7,1 | 7,6 | 8,8 | |||

| Слесарно-подгоночные | 12,0 | 12,5 | 21,3 | 3,2 | 3,2 | 3,96 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 0,5 | 0,5 | 0,8 | |||

| Слесарно-жестяницкие | 4,3 | 4,8 | 5,0 | - | - | - | - | - | - | - | - | - | - | - | - | |||

| Прочие виды работ | 29,5 | 32,1 | 52,5 | 7,7 | 7,9 | 9,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 1,1 | 2,3 | 2,3 | 2,6 | |||

| Всего | 45,8 | 49,4 | 78,8 | 10,9 | 11,1 | 12,7 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,2 | 2,8 | 2,8 | 3,4 | |||

| Итого | 190,0 | 211,6 | 285,4 | 57,2 | 58,1 | 69,7 | 10,5 | 10,5 | 12,1 | 13,1 | 13,4 | 15,3 | 9,9 | 10,4 | 11,9 | |||