Файл: Освидетельствование и ремонт колесных пар электровоза.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 43

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Результаты полного освидетельствования и освидетельствования с выпрессовкой оси записывают в журнал и технический паспорт. Все обнаруженные при освидетельствовании износы и дефекты устраняют при ремонте, после которого на торце наносят клеймо полного освидетельствования. При освидетельствовании с выпрессовкой оси дополнительно к клеймам полного освидетельствования ставят клеймо в виде знака Д в кружке.

2.4 Ремонт колесных пар.

В большинстве депо колесные пары ремонтируют без смены элементов, выполняя обыкновенное освидетельствование. Ремонт колесных пар со сменой элементов, полное освидетельствование и освидетельствование с выпрессовкой оси выполняют, как правило, на ремонтных заводах, в дорожных колесных мастерских, а также в некоторых депо, имеющих необходимое для этого оборудование, оснастку и инструмент.

При ТР-3 колесные пары предварительно тщательно осматривают, выявляют дефекты, места их отмечают мелом. Если детали забракованы, их помечают крестообразными зарубками зубилом.

Осмотр обычно начинают с бандажей. Измеряют толщину бандажа и устанавливают возможность дальнейшего использования колесной пары, соответствие остаточного ресурса предстоящему периоду работы. Бандажи с поперечными или косыми трещинами (независимо от их размера, числа и места расположения), а также с отколами бракуют. Продольные трещины или плены, раковины, выщербины, выбоины (ползуны) отмечают мелом и затем устраняют обточкой на колесно-токарном станке.

Плотность посадки, натяг бандажа проверяют обстукиванием молотком. Глухой, дребезжащий звук служит признаком ослабления. Кроме того, признаками ослабления бандажа могут быть нарушения целостности валика грязи или выделение смазки, ржавчины по окружности в месте прилегания бандажа к ободу колесного центра; образование зазора между ободом

колесного центра и упорным буртом бандажа; несовпадение контрольных рисок на ободе колесного центра и бандажа. При ослаблении бандажи подлежат перетяжке. Путем обстукивания молотком проверяют также плотность посадки бандажного кольца. Кольцо должно плотно сидеть в выточке бандажа, а звук от удара должен быть без дребезжания.

колесного центра и упорным буртом бандажа; несовпадение контрольных рисок на ободе колесного центра и бандажа. При ослаблении бандажи подлежат перетяжке. Путем обстукивания молотком проверяют также плотность посадки бандажного кольца. Кольцо должно плотно сидеть в выточке бандажа, а звук от удара должен быть без дребезжания.При помощи лупы проверяют состояние колесных центров, убеждаются в отсутствии трещин в ступицах и ободьях, при этом особое внимание обращают на отсутствие протертых мест на ступице. Колесный центр, имеющий трещину в ступице или спице или две трещины в одном секторе обода, бракуют. Про тертые места на ступице в месте сопряжения с кожухом редуктора подлежат наплавке и последующей обработке на станке. Признаками ослабления посадки колесного центра на оси являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей; изменение расстояния между внутренними гранями бандажей; сдвиг контрольной цветной полосы, нанесенной на торец

ступицы и часть оси в месте их прилегания; уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса. При обнаружении хотя бы одного из этих признаков колесную пару бракуют и перепрессовывают.

Убеждаются в отсутствии поперечных и продольных трещин, плен и протертых мест на оси колесной пары. При наличии протертых мест глубиной более 4 мм или поперечной трещины ось бракуют. Разрешается оставлять без исправления одну продольную трещину или плену длиной не более 25 мм на средней части оси; на обработанных поверхностях оси продольные трещины и плены не допускаются.

При осмотре оси особое внимание обращают на галтели шеек, предподступичные части, а также на места сопряжения цилиндрических частей оси с галтелями. Об образовании трещин в подступичной части оси можно судить по налету ржавчины на торце ступицы в виде мелкой красноватой пыли, нарушению целостности слоя краски или вздутию его бугорками в месте сопряжения оси со ступицей, а также по образованию зазора между осью и ступицей. Резьбу на концах оси проверяют калибром. Если непроходной калибр навинчивается на резьбу, ось бракуют.

После окончания осмотра колесную пару обязательно обмывают, а затем подвергают магнитной (ультразвуковой) дефектоскопии. Магнитный и ультразвуковой контроль элементов колесных пар, так же как и других

деталей электровоза, осуществляет специально выделенный работник (дефектоскопист).

деталей электровоза, осуществляет специально выделенный работник (дефектоскопист).Магнитному контролю подвергают шейки оси под буксовые и моторно-осевые подшипники, предподступичную и среднюю части оси; внутреннюю обработанную поверхность бандажа при перетяжке старого и насадке нового бандажа; наружную поверхность бандажа выкаченной колесной пары после обработки на станке в случае, если производилась наплавка гребней или поверхности катания; зубья и боковые поверхности венцов зубчатых колес.

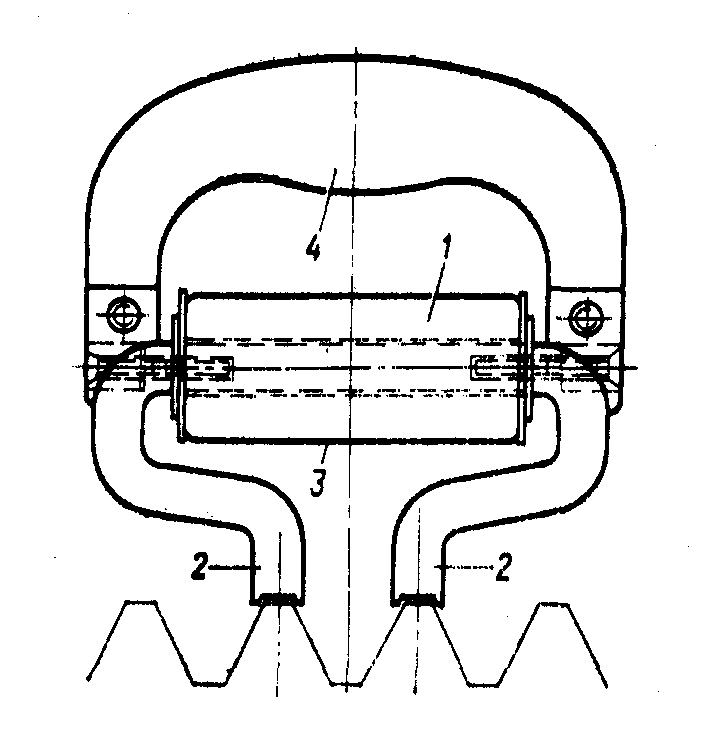

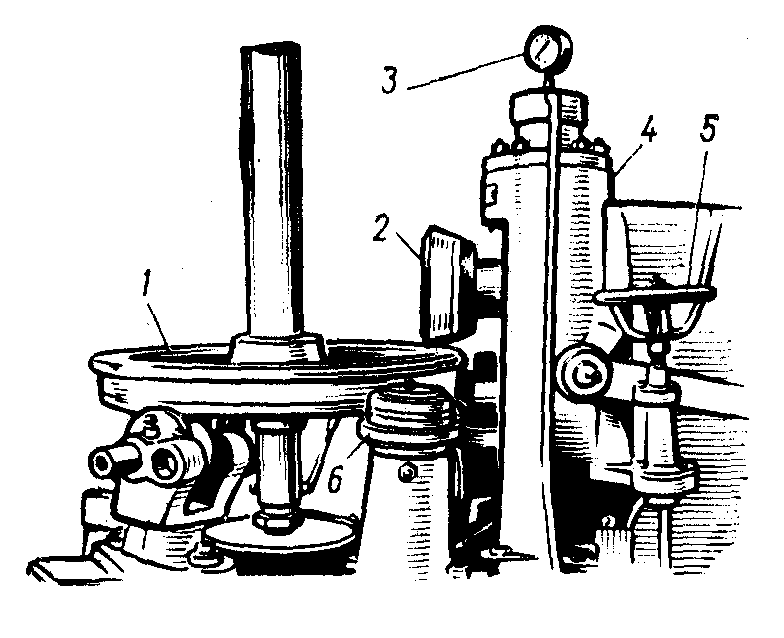

Рис. 5. Дефектоскоп для проверки зубчатых колес:

1- сердечник; 2 - полюсы; 3-намагничивающая катушка; 4- рукоятка

Для магнитной дефектоскопии применяют круглые и седлообразные дефектоскопы постоянного и переменного тока, а также специальные дефектоскопы для проверки зубчатых колес (рис. 5). Для того Чтобы не упустить каких-либо дефектов, колесную пару дважды в процессе дефектоскопии поворачивают на угол 120°. Наиболее удобно выполнять дефектоскопию колесных пар на механизированном стенде.

В случае смены бандажа сначала выбивают или вырезают на станке бандажное кольцо. Затем бандаж в специальном электрическом или газовом горне нагревают до температуры 250—320 °С. При этом ступица колесного центра, ось и зубчатое колесо должны быть защищены от нагревания. Температуру контролируют термопарами или специальными термическими карандашами. Если бандаж не годен для дальнейшего использования, разрешается срезать его газовой горелкой, но так, чтобы не повредить обод колесного центра. Внутреннюю поверхность подготовленного к насадке бандажа тщательно очищают стальными щетками, после чего проводят

магнитную дефектоскопию его внутренней поверхности. Соответственно зачищают и поверхность обода.

магнитную дефектоскопию его внутренней поверхности. Соответственно зачищают и поверхность обода. Диаметры обода и бандажа измеряют специальным бандажным штангенциркулем и бандажным штихмасом. Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Конусность их более 0,2 мм. а овальность более 0,5 мм не допускаются. Необходимо, чтобы направление конусности бандажа совпадало с направлением конусности обода. Натяг бандажа должен быть 1,0—1,5 мм на каждые 1000 мм диаметра бандажа.

Диаметры обода и бандажа измеряют специальным бандажным штангенциркулем и бандажным штихмасом. Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Конусность их более 0,2 мм. а овальность более 0,5 мм не допускаются. Необходимо, чтобы направление конусности бандажа совпадало с направлением конусности обода. Натяг бандажа должен быть 1,0—1,5 мм на каждые 1000 мм диаметра бандажа.Нагретый до температуры 250— 320 °С бандаж вынимают из горна и укладывают на стеллаж, а ось с колесным центром поднимают краном и опускают внутрь бандажа. Затем в выточку бандажа быстро заводят бандажное кольцо, которое развальцовывают на специальном станке (рис. 6). На этом же станке обжимают бурт бандажа. После медленного остывания кольца проверяют плотность его посадки ударами молотка, при этом звук от ударов должен быть звонким и чистым.

Рис.6 Станок для обжимки бурта бандажа

Аналогичным образом осуществляют перетяжку ослабших бандажей колесных пар грузовых электровозов. Ослабший бандаж снимают с обода и вторично насаживают на тот же колесный центр, предварительно установив для достижения необходимого натяга стальные накладки между внутренней поверхностью бандажа и поверхностью обода.

Аналогичным образом осуществляют перетяжку ослабших бандажей колесных пар грузовых электровозов. Ослабший бандаж снимают с обода и вторично насаживают на тот же колесный центр, предварительно установив для достижения необходимого натяга стальные накладки между внутренней поверхностью бандажа и поверхностью обода.Для получения нормального профиля бандажи обтачивают на колесно-токарном станке. Профиль обточенного бандажа проверяют шаблоном. При прижатом к внутренней грани бандажа шаблоне просвет между бандажом и шаблоном допускается по поверхности катания не более 0,5 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют межбандажным штангенциркулем. Наружные грани бандажей, как правило, не обтачиваются, однако для устранения поверхностных дефектов допускается обточка наружных граней при условии, что не будут срезаны клейма завода-изготовителя.

Венцы зубчатых колес, имеющие трещины, износ зубьев более допустимого, вмятины, раковины, отколы и выкрашивания, превышающие 10% поверхности зуба, бракуют и заменяют. Посадку зубчатых колес производят напрессовкой на колесный центр в холодном состоянии с силой 500—800 кН (50—80 тс). Перед напрессовкой посадочные поверхности притирают насухо и смазывают чистым растительным маслом. Привалочные торцовые поверхности зубчатого колеса и центра смазывают суриком. При горячей посадке ступицу зубчатого колеса нагревают равномерно до температуры 200—250 °С; натяг должен быть в пределах 0,25—0,33 мм. После горячей посадки для проверки прочности соединения к зубчатому колесу прикладывают вращающий момент 85±5 кН-м (8,5±0,5 тс-м); контроль положения зубчатого колеса осуществляют по общей риске.

Зубья, а также боковую поверхность зубчатых колес и пазы под пружинные пакеты подвергают магнитной дефектоскопии. Износ зубьев венцов измеряют универсальным зубомером. Колесные пары с прямозубой эластичной передачей, не требующие замены венцов, но имеющие ослабление или излом пружинных пакетов, люфт зубьев, торцовое и радиальное биение винтов, превышающие допускаемое значение, подлежат ремонту со съемом боковых шайб и переборкой пакетов. Независимо от этого ослабшие заклепки боковых шайб зубчатых колес заменяют новыми.

Наружные грани бандажей колесных пар окрашивают белилами и наносят на них контрольную полосу красной краской. Центры колесных пар окрашивают черной масляной краской. При выпуске электровозов из ТР-3 разрешается подкатывать отремонтированные и, как исключение, вновь сформированные колесные пары. Разница диаметров бандажей по кругу катания у комплекта колесных пар не должна превышать 10 мм. Толщина бандажей по кругу катания должна быть в пределах установленных допусков и обеспечивать работу электровозов без замены бандажей по износу до заводского ремонта.

Наружные грани бандажей колесных пар окрашивают белилами и наносят на них контрольную полосу красной краской. Центры колесных пар окрашивают черной масляной краской. При выпуске электровозов из ТР-3 разрешается подкатывать отремонтированные и, как исключение, вновь сформированные колесные пары. Разница диаметров бандажей по кругу катания у комплекта колесных пар не должна превышать 10 мм. Толщина бандажей по кругу катания должна быть в пределах установленных допусков и обеспечивать работу электровозов без замены бандажей по износу до заводского ремонта.3 ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ В ЦЕХАХ ЛОКОМОТИВНОГО ДЕПО

Перед началом работы проверить весь инструмент.

Слесарные молотки должны быть хорошо насажены. Зубила, бородки не должны иметь трещин и сколов.

Слесарные молотки должны быть хорошо насажены. Зубила, бородки не должны иметь трещин и сколов.Проверить исправность пневматического инструмента. Воздушные шланги должны быть хорошо насажены на штуцера и не должны иметь повреждений. При обнаружении какой-либо неисправности, заявить об этом мастеру. При получении от мастера новой работы потребовать проведения инструктажа о безопасных методах ее выполнения.

Во время работы

- Выполнять работу, порученную мастером или бригадиром;

- При работе с гаечным ключом необходимо правильно захватить гайку, нельзя применять накладок, наращивать ключ трубой;

- При транспортировке кран-балкой грузов не допускается встречной

работы с электромостовым краном;

- Необходимо быть предельно внимательными при работе с режущим инструментом. Резку и заточку производить в направлении от себя.

Демонтаж и монтаж автосцепок и упряжного устройства должны

производиться с применением грузоподъемного крана или специального подъемника. Обстукивать корпус поглощающего аппарата с заклинившимися деталями допускается только до выемки аппарата и упорной плиты из хомута. Не разрешается отвинчивать гайку стяжного у заклинившегося поглощающего аппарата. Свинчивание гайки со стяжного болта разрешается производить только на разборочном стенде. Перед удалением двух последних, расположенных по диагонали гаек с болтов поддерживающей планки для снятия с вагона поглощающего аппарата и тягового хомута, под планку должен быть поставлен подъемник. Сборка и разборка поглощающего аппарата должна выполняться только на специальном прессе.

Установку замка с предохранителем при сборке автосцепки производить нажатием на нижнее плечо собачки бородкой или стержнем.

При сборке и разборке автосцепки не класть детали механизма на корпус автосцепки.

После окончания работы

- Отключить все электрооборудование.

- Убрать инструменты и приспособления.

- Материалы для дальнейшего использования убрать в предназначенное для этого место.

- Перекрыть воздушные магистрали к пневмоинструменту.

- При выполнении окрасочных работ соблюдать инструкцию по

безопасности труда для маляров.

- Произвести смену, и доложить мастеру обо всех неполадках,

имеющихся в работе, о принятых мерах к их устранению.

Запрещается

Запрещается- Самостоятельно устранять неполадки электрического оборудования.

- Хранить на рабочем месте воспламеняющиеся материалы.

- Выполнять работу, не порученную мастером.

- Прикасаться руками к электрооборудованию.

- Находиться в зоне работы абразивных, шлифовальных машин.

- Производить переноску грузов, превышающих вес более 50 кг (для

мужчин) и 15 кг (для женщин) на расстояние 25 метров.