Файл: Курсовая работа Проектирование мостового крана студент гр. М41 Н. С. Кравченко Новосибирск 2012.doc

Добавлен: 29.11.2023

Просмотров: 130

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МПа;

где [ σ сж] = 110 МПа - допускаемое напряжение сжатия для стального барабана;

f = 0,7 - 0,8 - коэффициент, учитывающий влияние упругой деформации каната и барабана.

МПа;

МПа;

77 МПа < 110 МПа.

При условии Lп > 3Dб барабаны рассчитывают на прочность от деформации кручения и изгиба.

Lп = 1160 мм < 3Dб = 2430мм.

Выбираем барабан: полная длина барабана – 1160 мм

диаметр барабана – 810 мм

1.6 Определение мощности и выбор электродвигателя

кВт;

кВт;

где = 0,3 - скорость подъёма, м/сек;

= 0,3 - скорость подъёма, м/сек;

= 0,8 ÷ 0,85 - общий к.п.д. грузовой лебёдки.

= 0,8 ÷ 0,85 - общий к.п.д. грузовой лебёдки.

По найденной Nст и ПВ 40% из табл.16/2/ выбираем двигатель MTH 612-8;

Nдв = 60 кВт; nдв = 575 об/мин; Iр = 5,25 кгм2.

1.7 Кинематический расчет привода. Выбор редуктора

Передаточное число редуктора механизма подъёма определяется по формуле:

u = nдв/nб;

где nдв - обороты двигателя, об/мин;

nб - обороты барабана, об/мин.

об/мин;

об/мин;

u = 575/14,15 = 40,6

По передаточному отношению из табл.12 /2/ выбираем исполнение II и передаточное число редуктора uр = 40,17. Редуктор РМ - 1000, N = 67 кВт,

nр = 600 об/мин.

1.8 Расчет и выбор тормоза

Тормоз выбираем по тормозному моменту

Нм

Нм

где kт = 2 - коэффициент торможения;

Мст - статический момент, Нм.

Нм;

Нм;

По табл.V.2.23. /4/ выбираем тормоз ТКГ - 400 Мт = 1500 Нм, Iм = 4,8 кгм2.

1.9 Расчет двигателя на нагрев

Проверку двигателя на нагрев производим по формуле:

,

,

Нм;

,

где φ = 1,5 - 1,6 – кратность среднего пускового момента..

Нм;

Нм;

Время цикла

Tц = 8tу + 2∑tпi , с;

где tу - время уставки, с;

tп - время пуска двигателя, с.

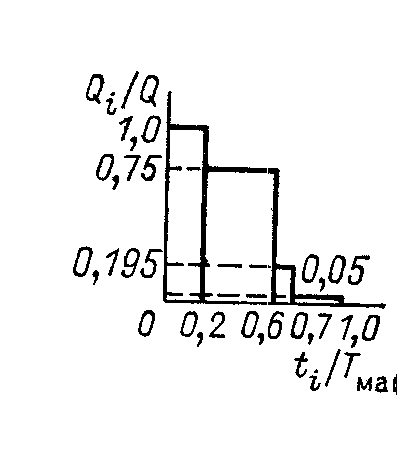

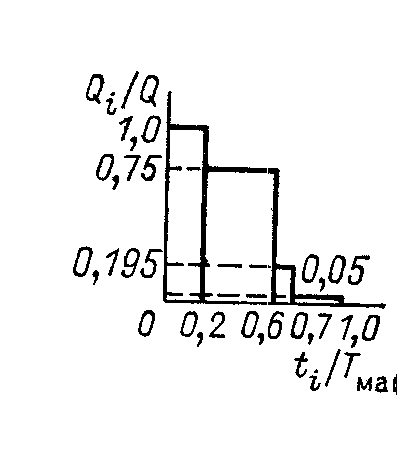

Рисунок 5 График загрузки механизма подъёма

Таблица1 К расчёту на нагрев

Время уставки:

с;

с;

с.

с.

Угловая скорость двигателя:

рад.

рад.

Средний квадратичный момент:

где ∑ Mстi - сумма статических моментов, Нм.

Средняя квадратичная мощность:

кВт < 60 кВт

кВт < 60 кВт

Средняя квадратичная мощность двигателя меньше максимальной мощности двигателя, значит, выбранный двигатель подходит для рассчитываемого механизма подъема груза.

1.10 Компоновка механизма подъема

Чтобы выполнить компоновку механизма подъема груза по П-образной схеме должно выполняться следующее условие

А ≥ (Dб + Dдв) / 2

где А - межосевое расстояние выбранного редуктора, А = 850 мм,

Dб = 630 мм, Dдв = 933 мм. /3/,/4/.

(630 + 933) / 2 = 796,5 < 850,

принимаем схему компоновки П-образную.

2 Расчет механизма передвижения крана

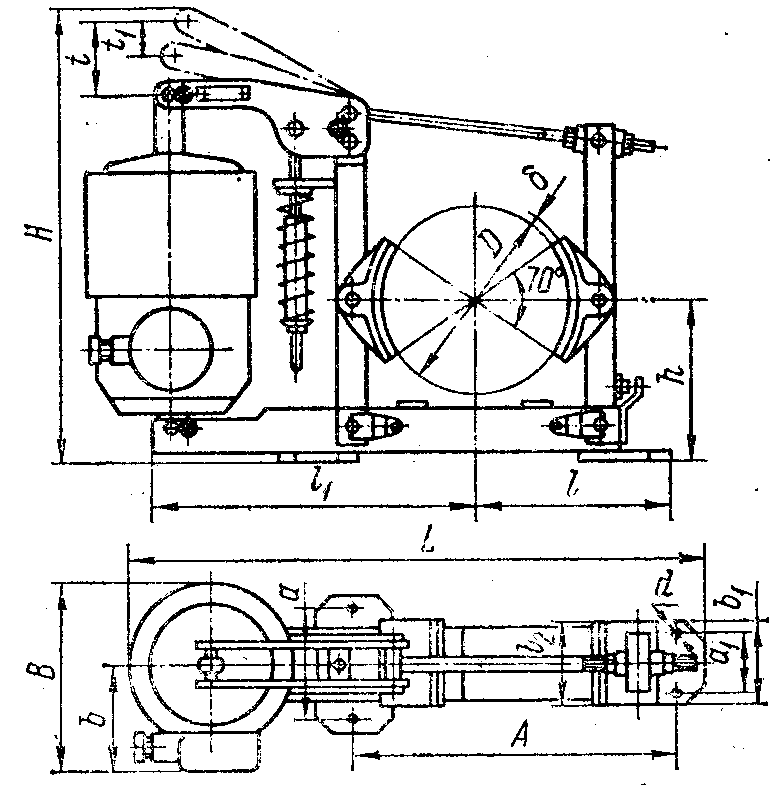

2.1 Выбор и обоснование кинематической схемы механизма

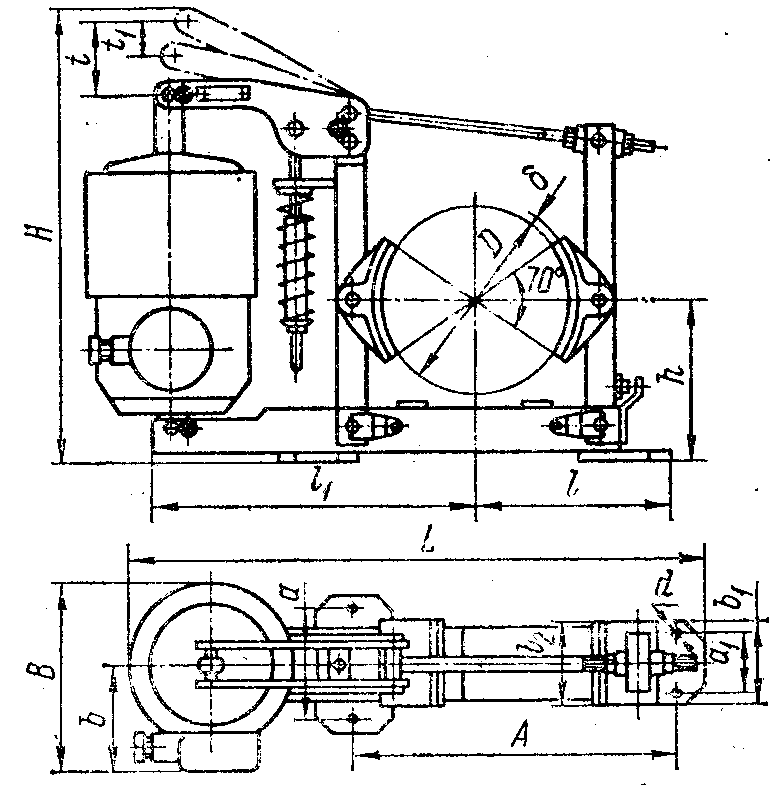

Механизм передвижения тележки с центральным приводом колёс и тихоходным валом (рисунок 8) состоит из неприводной части - холостых ходовых колёс и приводной части - приводных ходовых колёс, электродвигателя, тормоза и редуктора, который устанавливается в середине пролёта моста. Электродвигатель устанавливаем серии MTH или MTF, редуктор - вертикальный (т.к. сам механизм на раме, а колёса под рамой) 2-3х ступенчатой серии ВК, ВКУ, ВКН. Редуктор должен обеспечивать не только расчётное передаточное отношение, но и согласовывать взаимное положение осей двигателя и колеса. Тормоз - нормальнозамкнутый, желательно длинноходовой, а если по компоновке не подойдёт, то короткоходовой с электромагнитом постоянного тока. Соединительные муфты – зубчатые (т.к. имеют небольшие размеры).

2.2 Определение нагрузок и расчет (выбор) геометрических параметров (ходовых частей)

Определим max и min нагрузку на ходовое колесо тележки в предположении равномерного распределения нагрузки по всем четырём колесам

кН;

кН;

где Gт =63 кН- вес тележки, Gкр =220 кН – вес крана.

кН.

кН.

Рассчитаем диаметр ходового колеса

, мм;

, мм;

где kд =1,2 - коэффициент, учитывающий влияние вертикальной динамической нагрузки;

b = 100 мм - ширина головки подкранового рельса;

[q] = 8 МПа - допускаемое давление в зависимости от материала обода колеса, см. табл.15/2/;

Pэкв - эквивалентная нагрузка на колесо, кН:

кН,

кН,

где kр - коэффициент, учитывающий характер работы в зависимости от режима: Т,

kр = 1,3;

Кн = - коэффициент, учитывающий переменность нагрузки.

- коэффициент, учитывающий переменность нагрузки.

Кн = ;

;

мм.

мм.

Примем стандартное значение Dк = 400мм, колёса цилиндрические двухребордные.

Число колёс в одной опоре:

Z = Pмах / [р],

где [р] = 200 … 250 кН допускаемая нагрузка на одно колесо, при железобетонных и металлических шпалах.

Z = 186,5 /200;

Z = 0,93

Принимаем 1 колесо под одной опорой.

2.3 Расчет сопротивлений, действующих на механизм

Сопротивление передвижению тележки - Wпер определяется как сумма сопротивлений от трения в ходовой части - Wт, от уклона пути - Wук и силы инерции Wи:

, кН

, кН

Каждая из этих составляющих сопротивлений находится из выражений:

кН,

кН,

где Gт и Qн - вес тележки и груза, кН;

kр = 1,5 - коэффициент, учитывающий трение реборд и ступиц колёс для тележек;

µц = 0,015 - коэффициент трения в подшипниках качения: для шариковых и роликовых подшипников;

dц = 50 мм – диаметр цапфы колеса

– для тележек

– для тележек

f = 0,5 – 0,6 мм - коэффициент трения колеса по рельсу,

кН,

кН,

где γ = 0,002 - угол уклона подкрановых путей.

кН,

кН,

где а = 0,15м/с2 - ускорение передвижения машины.

кН.

кН.

Принято по одному приводному колесу на каждой рельсовой нити.

Проверим запас сцепления

,

,

где ∑Pпр - суммарная нагрузка на приводные колёса, кН:

где k = 1,1 - 1,2;- коэффициент запаса;

μсц = 0,12 - коэффициент сцепления колёс с рельсом;

μц = 0,015 – 0,02 - коэффициент трения подшипников, приведённый к цапфе колеса.

кН,

.

.

2.4 Определение мощности и выбор электродвигателя

Мощность электродвигателя механизма передвижения рассчитывается по формуле

кВт,

кВт,

где - скорость передвижения тележки,

- скорость передвижения тележки,

ηпр - к.п.д. привода (ηпр = 0,8 - 0,85).

По найденной Nдв и ПВ 40% из табл. II. 1.11 /3/ выбираем двигатель MTН 312 - 6; Nдв = 15 кВт; nдв = 950 об/мин; Iр = 0,255 кгм2.

2.5 Кинематический расчет и выбор редуктора

Общее передаточное число механизма uоб равно

,

,

где nк - число оборотов ходового колеса:

об/мин,

об/мин,

,

,

По передаточному числу, частоте вращения быстроходного вала и режиму работы выбираем редуктор РМ - 350, i=10,35, N=21,8 кВт см. табл. 4.10 /1/.

2.6 Расчет и выбор тормоза

Тормоз выбирается по каталогу по величине расчётного тормозного момента - Мт (Нм)

Нм,

Нм,

где β - коэффициент запаса торможения ( β = 1,1 - 1,3 ).

Выбираем колодочный длинноходовой тормоз ТКГ - 200, Мт = 300 Нм,

Iм = 0,32 кгм2 по табл. V.2.23. /4/.

2.7 Расчет двигателя на время пуска

Время разгона крана до номинальной скорости вверх по уклону вычисляют по формуле:

,

,

где ,

,  кНм,

кНм,

с.

с.

Для нормальной работы крана, время пуска-торможения должно быть равно до 8 с. Расчетное время входит в этот интервал, значит двигатель для механизма выбран правильно и может быть установлен на кран.

3 Выбор приборов безопасности для рассчитанных механизмов

Для механизма подъема груза устанавливаем следующие приборы безопасности:

где [ σ сж] = 110 МПа - допускаемое напряжение сжатия для стального барабана;

f = 0,7 - 0,8 - коэффициент, учитывающий влияние упругой деформации каната и барабана.

77 МПа < 110 МПа.

При условии Lп > 3Dб барабаны рассчитывают на прочность от деформации кручения и изгиба.

Lп = 1160 мм < 3Dб = 2430мм.

Выбираем барабан: полная длина барабана – 1160 мм

диаметр барабана – 810 мм

1.6 Определение мощности и выбор электродвигателя

где

По найденной Nст и ПВ 40% из табл.16/2/ выбираем двигатель MTH 612-8;

Nдв = 60 кВт; nдв = 575 об/мин; Iр = 5,25 кгм2.

1.7 Кинематический расчет привода. Выбор редуктора

Передаточное число редуктора механизма подъёма определяется по формуле:

u = nдв/nб;

где nдв - обороты двигателя, об/мин;

nб - обороты барабана, об/мин.

u = 575/14,15 = 40,6

По передаточному отношению из табл.12 /2/ выбираем исполнение II и передаточное число редуктора uр = 40,17. Редуктор РМ - 1000, N = 67 кВт,

nр = 600 об/мин.

1.8 Расчет и выбор тормоза

Тормоз выбираем по тормозному моменту

где kт = 2 - коэффициент торможения;

Мст - статический момент, Нм.

По табл.V.2.23. /4/ выбираем тормоз ТКГ - 400 Мт = 1500 Нм, Iм = 4,8 кгм2.

1.9 Расчет двигателя на нагрев

Проверку двигателя на нагрев производим по формуле:

,

,Нм;

,

где φ = 1,5 - 1,6 – кратность среднего пускового момента..

Время цикла

Tц = 8tу + 2∑tпi , с;

где tу - время уставки, с;

tп - время пуска двигателя, с.

Рисунок 5 График загрузки механизма подъёма

Таблица1 К расчёту на нагрев

-

Qн = 200000Н

Q1 = 150000Н

Q2 = 390000Н

Q3 = 10000Н

Si, Н

50500

37870

9840

2520

Mстi, Нм

1060

795

206,7

53

4,7

3,5

9,2

0,23

4151,38

6682,13

12300,4

13768,23

tп, сек

1,67

1,03

0,56

0,5

Время уставки:

Угловая скорость двигателя:

Средний квадратичный момент:

где ∑ Mстi - сумма статических моментов, Нм.

Средняя квадратичная мощность:

Средняя квадратичная мощность двигателя меньше максимальной мощности двигателя, значит, выбранный двигатель подходит для рассчитываемого механизма подъема груза.

1.10 Компоновка механизма подъема

Чтобы выполнить компоновку механизма подъема груза по П-образной схеме должно выполняться следующее условие

А ≥ (Dб + Dдв) / 2

где А - межосевое расстояние выбранного редуктора, А = 850 мм,

Dб = 630 мм, Dдв = 933 мм. /3/,/4/.

(630 + 933) / 2 = 796,5 < 850,

принимаем схему компоновки П-образную.

2 Расчет механизма передвижения крана

2.1 Выбор и обоснование кинематической схемы механизма

Механизм передвижения тележки с центральным приводом колёс и тихоходным валом (рисунок 8) состоит из неприводной части - холостых ходовых колёс и приводной части - приводных ходовых колёс, электродвигателя, тормоза и редуктора, который устанавливается в середине пролёта моста. Электродвигатель устанавливаем серии MTH или MTF, редуктор - вертикальный (т.к. сам механизм на раме, а колёса под рамой) 2-3х ступенчатой серии ВК, ВКУ, ВКН. Редуктор должен обеспечивать не только расчётное передаточное отношение, но и согласовывать взаимное положение осей двигателя и колеса. Тормоз - нормальнозамкнутый, желательно длинноходовой, а если по компоновке не подойдёт, то короткоходовой с электромагнитом постоянного тока. Соединительные муфты – зубчатые (т.к. имеют небольшие размеры).

2.2 Определение нагрузок и расчет (выбор) геометрических параметров (ходовых частей)

Определим max и min нагрузку на ходовое колесо тележки в предположении равномерного распределения нагрузки по всем четырём колесам

где Gт =63 кН- вес тележки, Gкр =220 кН – вес крана.

Рассчитаем диаметр ходового колеса

где kд =1,2 - коэффициент, учитывающий влияние вертикальной динамической нагрузки;

b = 100 мм - ширина головки подкранового рельса;

[q] = 8 МПа - допускаемое давление в зависимости от материала обода колеса, см. табл.15/2/;

Pэкв - эквивалентная нагрузка на колесо, кН:

где kр - коэффициент, учитывающий характер работы в зависимости от режима: Т,

kр = 1,3;

Кн =

- коэффициент, учитывающий переменность нагрузки.

- коэффициент, учитывающий переменность нагрузки.Кн =

Примем стандартное значение Dк = 400мм, колёса цилиндрические двухребордные.

Число колёс в одной опоре:

Z = Pмах / [р],

где [р] = 200 … 250 кН допускаемая нагрузка на одно колесо, при железобетонных и металлических шпалах.

Z = 186,5 /200;

Z = 0,93

Принимаем 1 колесо под одной опорой.

2.3 Расчет сопротивлений, действующих на механизм

Сопротивление передвижению тележки - Wпер определяется как сумма сопротивлений от трения в ходовой части - Wт, от уклона пути - Wук и силы инерции Wи:

Каждая из этих составляющих сопротивлений находится из выражений:

где Gт и Qн - вес тележки и груза, кН;

kр = 1,5 - коэффициент, учитывающий трение реборд и ступиц колёс для тележек;

µц = 0,015 - коэффициент трения в подшипниках качения: для шариковых и роликовых подшипников;

dц = 50 мм – диаметр цапфы колеса

f = 0,5 – 0,6 мм - коэффициент трения колеса по рельсу,

где γ = 0,002 - угол уклона подкрановых путей.

где а = 0,15м/с2 - ускорение передвижения машины.

Принято по одному приводному колесу на каждой рельсовой нити.

Проверим запас сцепления

,

,где ∑Pпр - суммарная нагрузка на приводные колёса, кН:

где k = 1,1 - 1,2;- коэффициент запаса;

μсц = 0,12 - коэффициент сцепления колёс с рельсом;

μц = 0,015 – 0,02 - коэффициент трения подшипников, приведённый к цапфе колеса.

кН,

.

.2.4 Определение мощности и выбор электродвигателя

Мощность электродвигателя механизма передвижения рассчитывается по формуле

где

ηпр - к.п.д. привода (ηпр = 0,8 - 0,85).

По найденной Nдв и ПВ 40% из табл. II. 1.11 /3/ выбираем двигатель MTН 312 - 6; Nдв = 15 кВт; nдв = 950 об/мин; Iр = 0,255 кгм2.

2.5 Кинематический расчет и выбор редуктора

Общее передаточное число механизма uоб равно

где nк - число оборотов ходового колеса:

По передаточному числу, частоте вращения быстроходного вала и режиму работы выбираем редуктор РМ - 350, i=10,35, N=21,8 кВт см. табл. 4.10 /1/.

2.6 Расчет и выбор тормоза

Тормоз выбирается по каталогу по величине расчётного тормозного момента - Мт (Нм)

где β - коэффициент запаса торможения ( β = 1,1 - 1,3 ).

Выбираем колодочный длинноходовой тормоз ТКГ - 200, Мт = 300 Нм,

Iм = 0,32 кгм2 по табл. V.2.23. /4/.

2.7 Расчет двигателя на время пуска

Время разгона крана до номинальной скорости вверх по уклону вычисляют по формуле:

,

,где

с.

с.Для нормальной работы крана, время пуска-торможения должно быть равно до 8 с. Расчетное время входит в этот интервал, значит двигатель для механизма выбран правильно и может быть установлен на кран.

3 Выбор приборов безопасности для рассчитанных механизмов

Для механизма подъема груза устанавливаем следующие приборы безопасности:

-

о граничитель высоты подъема груза. Концевой выключатель срабатывает при соприкосновении с размыкающим грузом корпуса грузозахватного устройства, при срабатывании ограничителя отключается электродвигатель механизма подъёма. Ограничитель устанавливаем на раме тележки;

граничитель высоты подъема груза. Концевой выключатель срабатывает при соприкосновении с размыкающим грузом корпуса грузозахватного устройства, при срабатывании ограничителя отключается электродвигатель механизма подъёма. Ограничитель устанавливаем на раме тележки;