Файл: Отчет по практическим работам 16 по дисциплине Материаловедение и технология конструкционных материалов.docx

Добавлен: 30.11.2023

Просмотров: 121

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 6.4 - Основные технологические схемы точения: а – продольное точение; б – поперечное точение; в – нарезание канавки и отрезание; г – нарезание резьбы; д – точение конических поверхностей

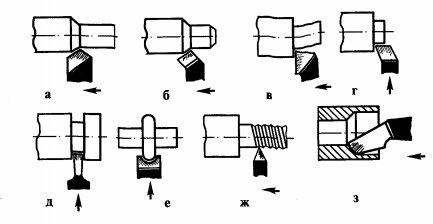

Рисунок 6.5 – Типы резцов: а - проходной прямой; б - проходной отогнутый; в - проходной упорный; г - подрезной; д - отрезной; е - фасонный; ж - резьбовой; з - проходной расточной

Строгание и долбление

Строгание и долбление – ЛОР открытых плоских и фасонных, наружных и внутренних поверхностей; главное движение – прямолинейное, возвратно поступательное, придается режущему инструменту; движение подачи – дискретное, прямолинейное или криволинейное, придается заготовке в конце обратного хода инструмента. При строгании (рисунок 6.5, а) главное движение придается инструменту в горизонтальной плоскости. При долблении (рисунок 6.6, б) – в вертикальной.

Рисунок 6.6 - Основные технологические схемы строгания наружных поверхностей: а – строгание; б – долбление.

Процесс резания при строгании или долблении – прерывистый и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе, резец не снимает стружку.

Протягивание

Рисунок 6.7 - Основные технологические схемы протягивания: а – протягивание: 1 – плавающая опора; 2 – протяжка; 3 – заготовка; б – прошивание: 1 – стол; 2 – шток поршня; 3 – прошивка; 4 – заготовка; Dр – движение резания; Dхх – обратный ход.

Протягивание – высокопроизводительный процесс обработки наружных и внутренних поверхностей, обеспечивающий высокую точность формы и размеров обработанной поверхности. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев. Поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами. По характеру обработанной поверхности различают внутренние и наружные протяжки.

Сверление

Сверление – ЛОР цилиндрических отверстий с прямолинейной образующей; главное движение – вращательное, придается инструменту; движение подачи – прямолинейное, придается инструменту вдоль оси его вращения.

Рисунок 6.8 – Основные технологические схемы сверления: а – сверление и рассверливание; б – зенкерование; в – развертывание; г - зенкование; д – цекование

Рассверливанием увеличивают диаметр ранее просверленного отверстия. Зенкерованием также увеличивают диаметр отверстия, но, по сравнению с рассверливанием, зенкерование позволяет получить большую точность и производительность обработки. Развертывание – чистовая операция, обеспечивающая высокую точность отверстия. Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. Зенкованием обрабатывают цилиндрические и конические углубления под головки болтов и винтов. Цекованием обрабатывают торцевые опорные плоскости для головок болтов, винтов и гаек.

Фрезерование

Фрезерование – ЛОР плоских и фасонных поверхностей с линейной образующей; главное движение – вращательное, придается инструменту; движение подачи – прямолинейное, поступательное, придается заготовке в направлении как вдоль, так и перпендикулярно оси вращения инструмента.

Резьбонарезание

Нарезание резьбы одна из распространенных операций в машиностроении. Наружные и внутренние резьбы наиболее просто выполнять на токарно-винторезном станке фасонными (резьбовыми) резцами. Резьбы с большими шагами нарезают резьбофрезерованием. Часто наружные резьбы нарезают плашками, а внутренние – метчиками.

Резьбовые резцы имеют профиль, соответствующий профилю нарезаемой резьбы. Скорость движения продольной подачи должна быть равна шагу резьбы. Нарезание резьбы производится за несколько рабочих ходов. Для повышения производительности нарезания наружных резьб применяют охватывающие головки, «вихревое резание».

6.2 Абразивная обработка деталей машин, шлифование

Абразивная обработка (АО) - процесс обработки заготовок резанием абразивным инструментом. Абразивные зерна расположены в режущем инструменте беспорядочно и удерживаются связующим материалом. АО определяют, как управляемый износ заготовки. В зависимости от качества обработанной поверхности различают: шлифование и отделочную обработку.

Шлифование — это чистовая операция, позволяющая получить обработанную поверхность с размерной точностью по 5…7 квалитету и шероховатостью RZ 0,3…2,4 мкм. Скорость резания при АО лежит в пределах 30…100 м/с, поэтому АО – высокопроизводительный процесс.

Круглым наружным шлифованием обрабатывают наружную цилиндрическую поверхность валов, колец и втулок.

Плоским шлифованием обрабатывают наружные плоские поверхности заготовок. Шлифование выполняется периферией или торцом круга.

6.3 Отделочная обработка деталей машин

Прецизионная обработка (тонкое точение и растачивание, алмазное точение, тонкое фрезерование) позволяет получить: шероховатость поверхности – Rа 0,02…0,63 мкм; точность по 5…9 квалитету и характеризуется высокими скоростями резания (1,5…15 м/с), малыми подачами (0,01…0,15 мм/об) малой глубиной резания (0,05…0,3 мм) при высокой виброустойчивости технологической системы.

Тонкое шлифование производят мягкими мелкозернистыми шлифовальными кругами на больших скоростях резания (от 35 м/с). Процесс характеризуется снятием малых припусков (0,04…0,08 мм на сторону); малыми подачами (0,005 …0,1 мм/об), частой правкой круга.

Хонингование – отделочный метод обработки внутренних поверхностей абразивными брусками. Хонингование применяется для повышения точности формы, размера и снижения шероховатости отверстий, а так же создания специфического микропрофиля обработанной поверхности в условиях серийного и массового производства после операций растачивания, развертывания, протягивания и шлифования.

Суперфиниширование – отделочный метод обработки наружных поверхностей мелкозернистыми абразивными брусками, совершающими колебательные движения с амплитудой 2…5 мм и частотой до 2000 двойных ходов в минуту. Суперфиниширование применяют для отделочной обработки трущихся поверхностей, когда необходимо повысить их эксплуатационные свойства.

Доводка (притирка) – отделочная операция, при которой съем металла с обрабатываемой поверхности производится абразивными зернами, свободно распределенными в пасте или суспензии, нанесенной на поверхность притира. Операция выполняется на малых скоростях и при переменном направлении рабочего движения притира.

Полирование – это заключительная операция механической обработки заготовки, выполняемая с целью уменьшения шероховатости поверхности и придания ей зеркального блеска. Различают: полирование кругами; полирование лентами; абразивно-жидкостную обработку; виброабразивную обработку и магнитно-абразивную обработку.

Практическое занятие № 6. Основы сварочного производства

Сварка – процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании (ГОСТ 2601-84*).

По используемой энергии все виды сварки можно разделить на: механические; химические; электрические; электромеханические; химико-механические и т.д.

Химическая сварка характеризуется нагревом металла заготовок до появления расплава в зоне сварки посредством превращения химической энергии в тепло. Электрическая сварка основана на превращении электрической энергии в тепловую. Электромеханическая сварка основана на нагреве металла заготовок методом электросопротивления и последующим пластическим деформированием нагретого металла. При химико-механической сварке металл заготовок нагревается путем превращения химической энергии в тепловую с последующим пластическим деформированием металла.

5.1. Электрические виды сварки

Электрические виды включают в себя следующие способы сварки: дуговую сварку (ручную, под флюсом, в защитных газах, подводную); плазменную; высокочастотную; диффузионную и электрошлаковую.

Дуговая сварка

Дуговая сварка – сварка плавлением, при которой нагрев осуществляется электрической дугой.Сварочная дуга–одна из форм электрического разрядав ионизированной смеси газов, паров метала, компонентов электродных покрытий, флюсов.

Дуга прямого действия – дуга, при которой объект сварки включен в цепь сварочного тока (рисунок 5.1, а).

Электрическая дуга 3 горит между электродом 2 и свариваемыми заготовками 4. Сварной шов получается за счет плавления электрода или присадочного прутка 1. Возможные подключения: переменным током; постоянным током, прямая полярность (заготовка является катодом); постоянным током, обратная полярность (заготовка является анодом).

Рисунок 5.1. Схемы электродуговой сварки: а – с прямой дугой; б – с косвенной дугой; в – трехфазная: 1 – присадочный пруток; 2 – электрод; 3 – дуга; 4 – заготовки

Дуга косвенного действия – дуга, при которой объект сварки не включен в сварочную цепь (рисунок 5.1, б). Электроды 2 включены в цепь переменного тока. Дуга 3 горит между электродами (обычно неплавящимися). Металл кромок заготовок нагревается и расплавляется теплотой столба дуги. При сварке трехфазной дугой (рисунок 5.1, в) дуга 3 горит между электродами 2 и между каждым электродом заготовками 4.

Ручная дуговая сварка (РДС)

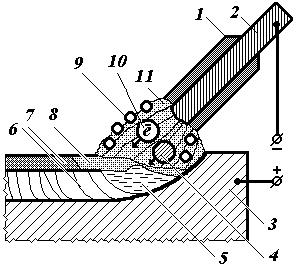

РДС – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную. РДСвыполняется покрытыми электродами, и позволяет выполнять швы в различных пространственных положениях (нижнем, вертикальном, горизонтальном, потолочном). Схема процесса РДС показана на рисунке 5.2.

1 - покрытие (термин «обмазка» не допускается); 2 – стержень; 3 – заготовки; 4 – капли расплавленного металла электрода; 5 – ванна жидкого металла; 6 –шов; 7 – шлаковая корка; 8 – шлаковая ванна; 9 – газовая атмосфера; 10 – электроны; 11 – дуга