Файл: Отчет по практическим работам 16 по дисциплине Материаловедение и технология конструкционных материалов.docx

Добавлен: 30.11.2023

Просмотров: 124

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 5.2. Схема процесса РДС

Стержни плавящихся электродов изготавливают из стали, чугуна, алюминиевых, титановых сплавов, меди и медных сплавов. Для сварки сталей применяют холоднотянутую, гладкую стальную проволоку диаметром от 1,6 до 6,0 мм с уменьшенным содержанием серы и фосфора. В обозначении марки стали добавляют «Св» - сварочная (например Св08ГС).

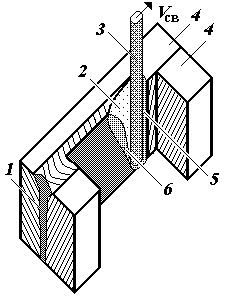

Дуговая сварка под флюсом (ДСФ)

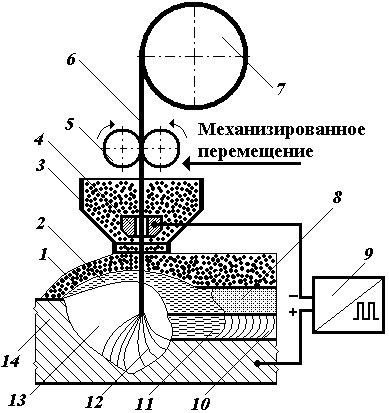

ДСФ – дуговая сварка, при которой дуга горит под слоем сварочного флюса.ДСФ характеризуется применениемнепокрытых электродов (сварочной проволоки) 6 (рисунок 5.3), а место горения дуги закрыто слоем 1 порошкообразного флюса (толщиной 30…50 мм).

1- слой флюса; 2 – расплавленный шлак; 3 – бункер; 4 – токопровод (контактный мундштук); 5 - роликовый механизм подачи; 6 – сварочная проволока (электрод); 7 – кассета; 8 - шлаковая корка; 9 – источник питания; 10 – сварной шов; 11 – ванна расплавленного металла; 12 – дуга; 13 - воздушная газовая полость; 14 – заготовки

Рисунок 5.3. Схема дуговой сварки под флюсом

Основные преимущества ДСФ по сравнению РДС состоят в: повышении производительности процесса сварки в 5…20 раз; повышении качества (и стабильности качества) шва; уменьшении себестоимости производства одного погонного метра шва. Повышение производительности происходит за счет использования больших сварочных токов (до 2000 А) и непрерывности процесса сварки. К недостаткам ДСФ можно отнести: ограниченную маневренность сварочных автоматов; возможность сварки труднодоступных мест или криволинейных швов только в полуавтоматическом режиме; выполнение сварки главным образом в нижнем положении.

Дуговая сварка в защитном газе –дуговая сварка,при которойдуга и расплавляемый металл, а в некоторых случаях и остывающий шов, находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. Чаще всего применяют: аргон, углекислый газ; смесь аргона или углекислого газа с кислородом. Дуговая сварка в защитном газе может выполняться в любом пространственном положении, как плавящимся, так и неплавящимся электродом.

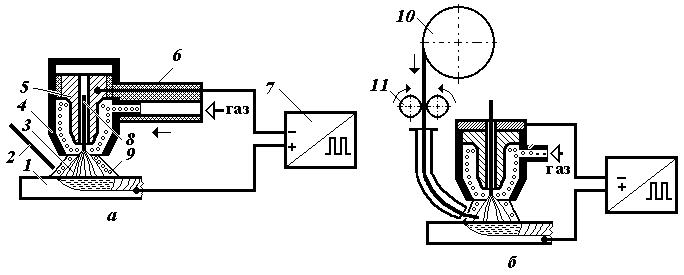

Рисунок 5.4 - Схемы горелок для сварки неплавящимся электродом:

а – ручная горелка: б – полуавтоматическая горелка; 1 – заготовки; 2 – присадочный пруток (проволока); 3 – дуга; 4 – корпус; 5 – мундштук; 6 – рукоятка; 7 – источник сварочного тока; 8 – электрод; 9 - защитный газ; 10 – кассета; 11 - роликовый механизм

Горелка для сварки плавящимся электродом отличается от горелок для сварки неплавящимся электродом наличием роликового механизма подачи омедненной сварочной проволокой, намотанной на кассету.

Электрошлаковая сварка (ЭШС)

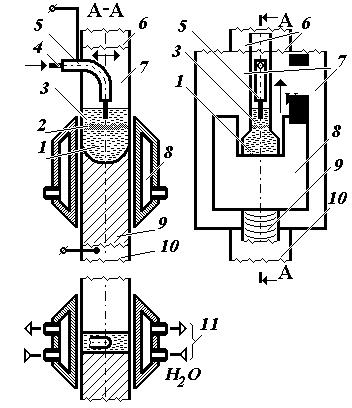

ЭШС - сварка плавлением, при которой для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак (имеющий большое электросопротивление). При ЭШС основным источником тепла служит расплавленный шлак, разогретый сварочным током, проходящим от электрода к заготовкам. Дуга при сварке отсутствует. Схема установки для ЭШС приведена на рисунке 5.5.

1 - ванна расплавленного металла: 2 – флюс; 3 - ванна расплавленного флюса; 4 – сварочная проволока; 5 – мундштук; 6 - выходные планки; 7 – заготовки; 8 – ползуны; 9 - сварочный шов; 10 - вводная планка; 11 – штуцеры

Рисунок 5.5 - Схема установки для ЭШС

По сравнению с ДСФ, ЭШС позволяет:

1) повысить производительность сварки за счет: непрерывности процесса сварки; выполнения сварного шва за один проход при большой толщине заготовок; увеличения сварочного тока в 1,5…2 раза;

2) улучшить макроструктуру сварного шва за счет отсутствия многослойности и большей однородности однослойного шва;

3) снизить затраты на сварку вследствие: повышения производительности; упрощения процесса подготовки кромок заготовок; уменьшения сечения сварного шва; уменьшения расхода сварочной проволоки, флюса и электроэнергии.

К недостаткам ЭШС можно отнести: большие вертикальные габариты установок. Крупнозернистую структуру сварного шва и околошовной зоны, получаемые вследствие замедленного нагрева и охлаждения сварного шва.

После сварки необходимо провести отжиг и нормализацию готовой детали для измельчения зерна металла сварного соединения.

ЭШС широко применяется в машиностроении для изготовления ковано-сварных или лито-сварных конструкций (станины и детали мощных прессов и станков

, коленчатые валы судовых двигателей, роторы и валы гидротурбин).

Плазменная сварка

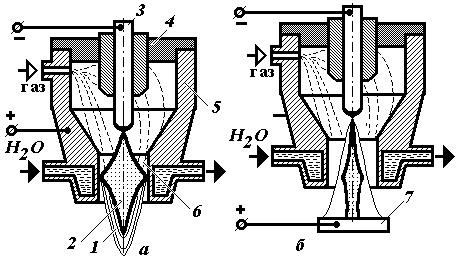

Плазменная сварка - сварка плавлением, при которой нагрев производится сжатой дугой.Источником теплоты при плазменной сварке являетсяплазменная струя – направленный поток ионизированных частиц газа, с температурой до 20000 оС.

Рисунок 6.6 - Схемы плазменных горелок: а - горелка с плазменной дугой выделенного типа; б - горелка с плазменной дугой не выделенного типа: 1 - плазменная дуга; 2 – электрическая дуга; 3 – электрод; 4 - керамическая вставка; 5 – сопло; 6 – канал; 7 – заготовки

Плазменную дугу используют для сварки металлов (высоколегированной стали, сплавов титана, никеля, молибдена, вольфрама) и неметаллов; резки всех материалов; наплавки; напыления и т.д.

5.2 Химические виды сварки

Газовая сварка

Газовая сварка - сварка плавлением, при которой для нагрева используется тепло пламени смеси горючих газов с кислородом, сжигаемых с помощью горелки.

К недостаткам газовой сварки относятся: высокая стоимость горючего газа (ацетилена) и кислорода; небольшая скорость нагрева металла; большая зона теплового воздействия на металл и взрывоопасность процесса, не поддается автоматизации.

Газовую сварку применяют при: изготовлении и ремонте изделий из тонколистовой стали (сварка сосудов и резервуаров небольшой емкости, заварка трещин, вварка заплат и т.д.); сварке трубопроводов малых и средних диаметров (до 100 мм) и фасонных частей к ним; ремонтной сварке литых изделий из чугуна, бронзы и силумина (заварка литейных дефектов); сварке изделий из алюминия и его сплавов, меди, латуни, свинца; наплавке латуни на стальные и чугунные детали; сварке кованого и высокопрочного чугуна с применением присадочных прутков из латуни и бронзы, низкотемпературной сварке чугуна.

В газовой сварке используются горючие газы: ацетилен, водород, метан, пропан и пары керосина. Основным горючим газом является ацетилен.

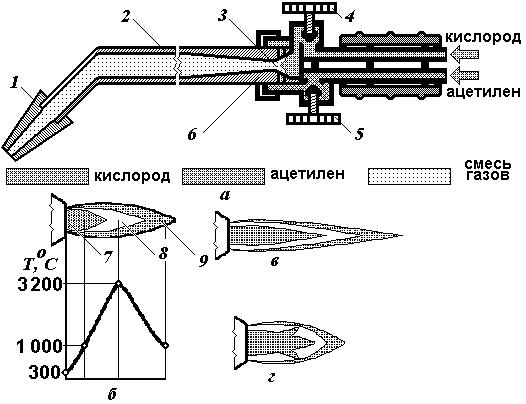

Горелка для газовой сварки – устройство для газовой сварки с регулируемым смешением газов и созданием направленного газового пламени.Для сваркичаще всего используются горелки инжекторного типа (рисунок 5.7, а).

а – горелка инжекторного типа; 1 – сменный наконечник; 2 – мундштук; 3 – смесительная камера; 4 - кислородный вентиль; 5 - вентиль горючего газа; 6 - кольцевой инжектор; б – нормальное пламя; в – окислительное пламя; г– восстановительное пламя; 7– ядро; 8 – восстановительная зона; 9 – факел

Рисунок 5.7 - Газосварочная горелка и ацетилен – кислородное пламя

Газокислородная резка металлов заключается в сжигании нагретого металла в струе чистого кислорода. Различают два вида резки: разделительная и поверхностная. При разделительной резке из металлического листа вырезается заготовка для дальнейшей обработки. Разделительная резка может осуществляться вручную по разметке. В серийном производстве применяется резка с использованием стационарных машин по шаблонам. При поверхностной резке удаляется лишний металл с поверхности изделий.

Газовый резак отличается от газовой горелки наличием дополнительного кислородного вентиля. Процесс резки осуществляется в два этапа. Первый - нагрев зоны резки до температуры горения металла в кислороде (характеризуется появлением большого числа искр); второй - собственно резка (отключается ацетилен и кислород из основной магистрали). Дополнительным вентилем подключается кислород.

5.3 Лучевые виды сварки

Электронно-лучевая сварка (ЭЛС)

ЭЛС – сварка плавлением, при которой для нагрева используется энергия ускоренных электронов.Электронный луч этосжатый поток электронов, перемещающихся с большой скоростью от катода к аноду в сильном электрическом поле.

1 – сварной шов; 2 – парогазовый канал; 3 – электронный луч; 4 – заготовки; 5 – фронт расплавленного металла; 6 – основной объем расплавленного металла

Рисунок 5.8 – Схема электронно-лучевой сварки

.

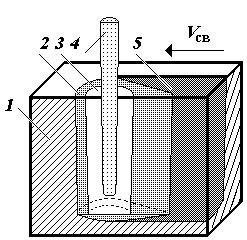

Лазерная сварка

Лазерная сварка – сварка плавлением, при которой для нагрева используется энергия излучения лазера.Лазерный луч представляет собой вынужденноемонохроматическое излучение.

1 – заготовки; 2 – расплавленный металл; 3 – полость; 4 – лазерный луч; 5 - сварной шов; Vсв - скорость перемещения лазерного луча

Рисунок 5.9 – Схема лазерной сварки

Лазерная сварка позволяет:

-

соединять разнородные металлы при толщине заготовок от 0,5 до 10 мм и скорости сварки до 50 м/мин; -

обеспечивать небольшое тепловое влияние на около шовную зону и малые деформации готового изделия; -

сваривать конструкции, которые невозможно было соединять обычными способами сварки; -

управление лучом с помощью системы специальных зеркал позволяет сваривать труднодоступные места и получать криволинейные сварные швы; -

сфокусированным лазерным лучом можно разрезать практически любые материалы.

5.4 Механические виды сварки

К механическим видам сварки относятся: холодная, ультразвуковая, сварка трением; сварка взрывом.

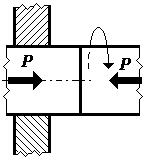

Сварка трением

Сварка трением – сварка с применением давления, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента.Простейшая и наиболеераспространенная схема сварки приведена на рисунке 5.10.

Рисунок 5.10 – Схема сварки трением: Р – осевое усилие

Технологическими достоинствами сварки трением являются:

1) Высокая производительность. Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в промежуток времени от нескольких секунд до 0,5 мин (в зависимости от свойств материала и размеров сечения свариваемых деталей).

2) Высокое качество сварного соединения. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл соединяемых деталей; стык свободен от пор, раковин, различного рода инородных включений и других макропороков, а металл стыка и з.т.в. в результате ударного термомеханического воздействия (быстрые нагрев и охлаждение в присутствии больших давлений), по своему характеру близкого к режимам термомеханической обработки металлов, приобретает сильно измельченную структуру.

3) Независимость качества сварных соединений от чистоты их поверхности. При сварке трением нет необходимости в зачистке перед началом процесса вводимых в контакт поверхностей; в отличие, например, от контактной сварки боковые поверхности деталей также могут оставаться неочищенными, что в значительной мере экономит время вспомогательных операций.

4) Возможность сварки металлов и сплавов в различных сочетаниях. Процесс сварки трением позволяет выполнять прочные соединения не только одноименных, но и разноименных металлов и сплавов, причем даже таких, которые другими способами сварки либо вовсе не получаются, либо их получение сопряжено с большими трудностями (например, сочетания алюминий - сталь, медь - сталь, титан - алюминий, медь – алюминий).