Файл: Конспект лекций по учебной дисциплине Материаловедение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 732

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Принцип маркировки легированных сталей.

Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения, Обозначаются буквами русского алфавита.

Обозначения легирующих элементов:

Х – хром, Н – никель, М – молибден, В – вольфрам,

К – кобальт, Т – титан, А – азот ( указывается в середине марки),

Г – марганец, Д – медь, Ф – ванадий, С – кремний,

П – фосфор, Р – бор, Б – ниобий, Ц – цирконий,

Ю – алюминий, А -в середине-азот, А в конце марки –высококачественная сталь.

Легированные конструкционные стали

Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах,

Если число не стоит, то содержание элемента не превышает 1,5 %.

В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама.

В указанной стали содержание вольфрама – 18 %.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС

Ш – индекс данной группы сталей. Х – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Влияние элементов на полиморфизм железа

Все элементы, которые растворяются в железе, влияют на температурный интервал существование его аллотропических модификаций (А= 911oС, А=1392oС).

В зависимости от расположения элементов в периодической системе и строения кристаллической решетки легирующего элемента возможны варианты взаимодействия легирующего элемента с железом. Им соответствуют и типы диаграмм состояния сплавов системы железо – легирующий элемент (рис. 17.1)

Большинство элементов или повышают Аи снижают А, расширяя существовавшие –модификации (рис.17.1.а), или снижают А4 и повышают А, сужая область существования – модификации (рис.17.1.б).

Рис. 17.1. Схематические диаграммы состояния Fe – легирующий элемент. а – для элементов, расширяющих область существования –модификации; б – для элементов, сужающих область существования –модификации

Свыше определённого содержания марганца, никеля и других элементов, имеющих гранецентрированную кубическую решетку, – состояние существует как стабильное от комнатной температуры до температуры плавления, такие сплавы на основе железа называются аустенитными.

При содержании ванадия, молибдена, кремния и других элементов, имеющих объемно-центрированную кубическую решетку, выше определённого предела, устойчивым при всех температурах является – состояние. Такие сплавы на основе железа называются ферритными.

Аустенитные и ферритные сплавы не имеют превращений при нагреве и охлаждении.

Контрольные вопросы.

-

В чём различие между углеродистыми и легированными сталями? -

Какие легирующие компоненты увеличивают твёрдость и прочность стали? -

Какие легирующие компоненты улучшают химические свойства стали? -

Как маркируются легированные конструкционные стали? -

Как маркируются легированные инструментальные стали? -

Чем характеризуются основные марки быстрорежущей инструментальной стали? -

***Какими свойствами обладает аустенитная сталь? -

***Какие элементы делают сталь магнитной даже выше «точки Кюри»?

Задание.

Продолжить практическую работу №1. Сдать отчёт. Защита.

Лекция 8.

Формирование структуры деформированных металлов и сплавов.

План.

-

Физическая природа деформации металлов.

2.Пластическое деформирование поли- и монокристаллов.

3.Механизм пластического деформирования.

4.Разрушение металлов.

5.Механические свойства и способы определения их количественных характеристик (повторение)

6.Особенности деформации поликристаллических тел.

7.Влияние пластической деформации на структуру и свойства металла: наклеп

8. Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

1.Физическая природа деформации металлов.

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

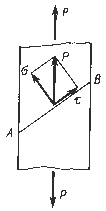

Металл, находящийся в напряженном состоянии при любом виде нагружения, всегда испытывает напряжения нормальные и касательные (рис. 6.1.).

Рис.6.1. Схема возникновения нормальных и касательных напряжений в металле при его нагружении

Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

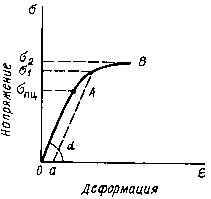

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

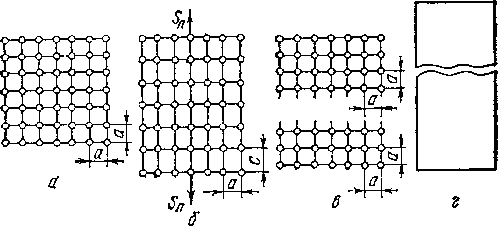

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

Упругая деформация на диаграмме деформации характеризуется линией ОА (рис.6.2.).

Рис.6.2. Диаграмма зависимости деформации металла от действующих напряжений

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис.6.3.)

Рис.6.3. Схема упругой деформации и хрупкого разрушения под действием упругих напряжений а – ненапряженная решетка металла; б – упругая деформация; в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией и напряжением выражается законом Гука

где: Е - модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

Пластической или остаточнойназывается деформация после прекращения действия вызвавших ее напряжений.

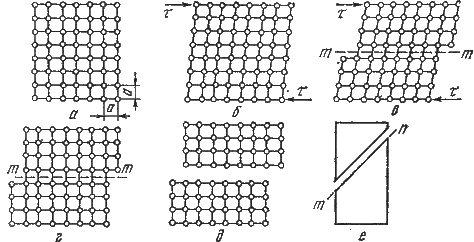

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рис.6.4 )

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Рис.6.4. Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

2.Пластическое деформирование поли- и монокристаллов.

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и от наличия несовершенств в этой структуре.

Рассмотрим пластическую деформацию в монокристалле (отдельный кристалл).

Пластическая деформация может протекать под действием касательных напряжений и может осуществляться двумя способами.

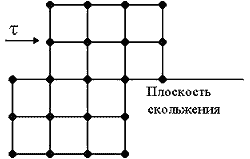

1. Трансляционное скольжение по плоскостям (рис. 6.5 а). Одни слои атомов кристалла скользят по другим слоям, причем они перемещаются на дискретную величину, равную целому числу межатомных расстояний.

В промежутках между полосами скольжения деформация не происходит. Твердое тело не изменяет своего кристаллического строения во время пластической деформации и расположение атомов в элементарных ячейках сохраняется

Плоскостями скольжения является кристаллографические плоскости с наиболее плотной упаковкой атомов.

Это наиболее характерный вид деформации при обработке давлением.

2. Двойникование – поворот одной части кристалла в положение симметричное другой его части. Плоскостью симметрии является плоскость двойникования (рис. 6.5 б).

Двойникование чаще возникает при пластической деформации кристаллов с объемно-центрированной и гексагональной решеткой, причем с повышением скорости деформации и понижением температуры склонность к двойникованию возрастает.

Двойникование может возникать не только в результате действия внешних сил, но и в результате отжига пластически деформированного тела. Это характерно для металлов с гранецентрированной кубической решеткой (медь, латунь). Двойникованием можно достичь незначительной степени деформации.

|  |

| а) | б) |

Рис.6.5. Схемы пластической деформации различными способами: а – скольжением; б – двойникованием

3.Механизм пластического деформирования.

Пластическая деформация происходит в результате скольжения или двойникования.

В основу современной теории пластической деформации взяты следующие положения:

-

скольжение распространяется по плоскости сдвига последовательно, а не одновременно; -

скольжение начинается от мест нарушений кристаллической решетки, которые возникают в кристалле при его нагружении.