Файл: Конспект лекций по учебной дисциплине Материаловедение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 735

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ЛЕКЦИЯ

Способы изготовления отливок. Изготовление отливок в песчаных формах

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготовляют как из неметаллических материалов (песчаные формы, формы изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья) для многократного использования.

Изготовление отливок в песчаных формах

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

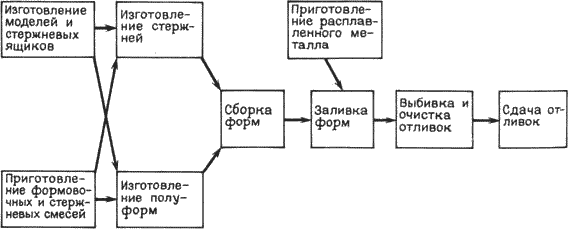

Схема технологического процесса изготовления отливок в песчаных формах представлена на рис. 5.1.

Рис. 5.1. Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

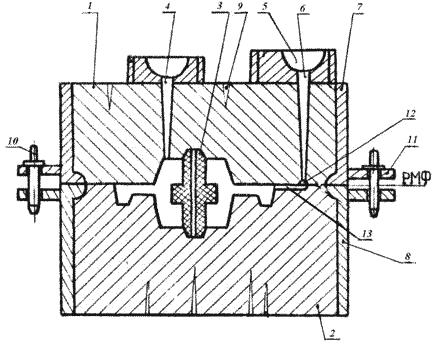

Литейная форма для получения отливок в песчаных формах представлена на рис.5.2.

Литейная форма обычно состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси. Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в

рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служат прибыли или выпор 4. Для вывода газов предназначены и вентиляционные каналы 9.

Рис. 5.2. Литейная форма

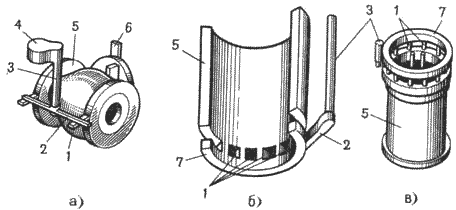

Разновидности литниковых систем представлены на рис. 5.3.

Рис. 5.3. Разновидности литниковых систем

Различают литниковые системы с питателями, расположенными в горизонтальной и вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на: нижнюю, верхнюю, боковую.

Нижняя лиитниковая система (рис.5.3.б) – широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу, без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает , ).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна.

Верхняя литниковая система (рис.5.3.в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питании отливки.

Недостатки: падающая

сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни).

Боковая литниковая система (рис.5.3.а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней, и следовательно сочетает в себе некоторые их достоинства и недостатки.

Иногда при подводе металла снизу и сверху используют массивные коллекторы.

Приготовление формовочных и стержневых смесей

Для приготовления смесей используются природные и искусственные материалы.

Песок – основной компонент формовочных и стержневых смесей.

Обычно используется кварцевый или цирконовый песок из кремнезема

.

. Глина является связующим веществом, обеспечивающим прочность и пластичность, обладающим термической устойчивостью. Широко применяют бентонитовые или каолиновые глины.

Для предотвращения пригара и улучшения чистоты поверхности отливок используют противопригарные материалы: для сырых форм – припылы; для сухих форм – краски.

В качестве припылов используют: для чугунных отливок – смесь оксида магния, древесного угля, порошкообразного графита; для стальных отливок – смесь оксида магния и огнеупорной глины, пылевидный кварц.

Противопригарные краски представляют собой водные суспензии этих материалов с добавками связующих.

Смеси должны обладать рядом свойств.

Прочность – способность смеси обеспечивать сохранность формы без разрушения при изготовлении и эксплуатации.

Поверхностная прочность (осыпаемость) – сопротивление истирающему действию струи металла при заливке,

Пластичность – способность воспринимать очертание модели и сохранять полученную форму,

Податливость – способность смеси сокращаться в объеме под действием усадки сплава.

Текучесть – способность смеси обтекать модели при формовке, заполнять полость стержневого ящика.

Термохимическая устойчивость или непригарность – способность выдерживать высокую температуру сплава без оплавления или химического с ним взаимодействия.

Негигроскопичность – способность после сушки не поглощать влагу из воздуха.

Долговечность – способность сохранять свои свойства при многократном использовании.

По характеру использования различают облицовочные, наполнительные и единые смеси.

Облицовочная – используется для изготовления рабочего слоя формы. Содержит повышенное количество исходных формовочных материалов и имеет высокие физико- механические свойства.

Наполнительная – используется для наполнения формы после нанесения на модель облицовочной смеси. Приготавливается путем переработки оборотной смеси с малым количеством исходных формовочных материалов.

Облицовочная и наполнительная смеси необходимы для изготовления крупных и сложных отливок.

Единая – применяется одновременно в качестве облицовочной и наполнительной. Используют при машинной формовке и на автоматических линиях в серийном и массовом производстве. Изготавливается из наиболее огнеупорных песков и глин с наибольшей связующей способностью для обеспечения долговечности.

Приготовление формовочных смесей

Сначала подготавливают песок, глину и другие исходные материалы. Песок сушат и просеивают. Глину сушат, размельчают, размалывают в шаровых мельницах или бегунах и просеивают. Аналогично получают угольный порошок.

Подготавливают оборотную смесь. Оборотную смесь после выбивки из опок разминают на гладких валках, очищают от металлических частиц в магнитном сепараторе и просеивают.

Приготовление формовочной смеси включает несколько операций: перемешивание компонентов смеси, увлажнение и разрыхление.

Перемешивание осуществляется в смесителях-бегунах с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозатора, перемешивание осуществляется под действием катков и плужков, подающих смесь под катки.

Готовая смесь выдерживается в бункерах-отстойниках в течение 2…5 часов, для распределения влаги и образования водных оболочек вокруг глинистых частиц.

Готовую смесь разрыхляют в специальных устройствах и подают на формовку.

Стержневая смесь

Стержневые смеси соответствуют условиям технологического процесса изготовления литейных стержней, которые испытывают тепловые и механические воздействия. Они должны иметь боле высокие огнеупорность, газопроницаемость, податливость, легко выбиваться из отливки.

Огнеупорность – способность смеси и формы сопротивляться растяжению или расплавлению под действием температуры расплавленного металла.

Газопроницаемость – способность смеси пропускать через себя газы (песок способствует ее повышению).

В зависимости от способа изготовления стержней смеси разделяют: на смеси с отвердением стержней тепловой сушкой в нагреваемой оснастке; жидкие самотвердеющие; жидкие холоднотвердеющие смеси на синтетических смолах; жидкостекольные смеси, отверждаемые углекислым газом.

Приготовление стержневых смесей осуществляется перемешиванием компонентов в течение 5…12 минут с последующим выстаиванием в бункерах.

В современном литейном производстве изготовление смесей осуществляется на автоматических участках.

Модельный комплект

Модельный комплект – приспособления, включающие литейную модель, модели литниковой системы, стержневые ящики, модельные плиты, контрольные и сборочные шаблоны.

Литейная модель – приспособление, с помощью которого в литейной форме получают отпечаток, соответствующий конфигурации и размерам отливки.

Применяют модели разъемные и неразъемные, деревянные, металлические и пластмассовые.

Размеры модели больше размеров отливки на величину линейной усадки сплава.

Модели деревянные (сосна, бук, ясень), лучше изготавливать не из целого куска, а склеивать из отдельных брусочков с разным направлением волокон, для предотвращения коробления.

Достоинства: дешевизна, простота изготовления, малый вес. Недостаток: недолговечность.

Для лучшего удаления модели из формы ее окрашивают: чугун – красный, сталь – синий.

Металлические модели характеризуются большей долговечностью, точностью и чистой рабочей поверхностью. Изготавливаются из алюминиевых сплавов – легкие, не окисляются, хорошо обрабатываются. Для уменьшения массы модели делают пустотелыми с ребрами жесткости.