Файл: Конспект лекций по учебной дисциплине Материаловедение.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 716

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция 3

Свойства материалов и методы их испытаний.

-

Основные свойства металлов и краткая их характеристика.

А.Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Твердость по Бринеллю ( ГОСТ 9012)

Метод Роквелла ГОСТ 9013

Метод Виккерса

Метод царапания.

Динамический метод (по Шору)

Влияние температуры.

Б.Способы оценки вязкости.

Оценка вязкости по виду излома.

В.Технологические свойства

Г.Эксплуатационные свойства

-

Примеры технологических проб и их назначение.

Чтобы правильно выбрать материал для изготовления различных деталей машин и инструментов, необходимо знать свойства материалов.

Все свойства металлов и сплавов делятся на ф и з и ч е с к и е, х и м и ч е с к и е, м е х а н и ч е с к и е и т е х н о л о г и ч е с к и е.

Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Механическими свойствами называется совокупность свойств, характеризующих способность металлических материалов сопротивляться воздействию внешних усилий (нагрузок). К механическим свойствам можно отнести: прочность, твёрдость, пластичность, упругость, вязкость, хрупкость, усталость, ползучесть и износостойкость.

Механические свойства металлов являются основной характеристикой, поэтому на заводах созданы специальные лаборатории, где производятся различные испытания с целью определения этих свойств.

Механические испытания делят на

- статические, при которых нагрузка, действующая на образец, остаётся постоянной или возрастает крайне медленно;

- динамические (ударные);

- испытания при повторных или знакопеременных нагрузках.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

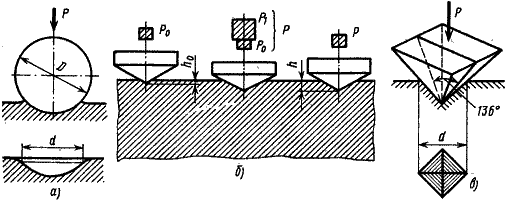

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Рис. 7.1. Схемы определения твердости: а – по Бринеллю; б – по Роквеллу;

в – по Виккерсу

Твердость по Бринеллю ( ГОСТ 9012)

Испытание проводят на твердомере Бринелля (рис.7.1 а)

В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Нагрузка Р, в зависимости от диаметра шарика и измеряемой твердости: для термически обработанной стали и чугуна – , литой бронзы и латуни – , алюминия и других очень мягких металлов – .

Продолжительность выдержки : для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля.

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / , НВ 5/ 250 /30 – 80.

Метод Роквелла ГОСТ 9013

Основан на вдавливании в поверхность наконечника под определенной нагрузкой (рис. 7.1 б)

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (10 ктс) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка Р1, втечение некоторого времени действует общая рабочая нагрузка Р. После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой .

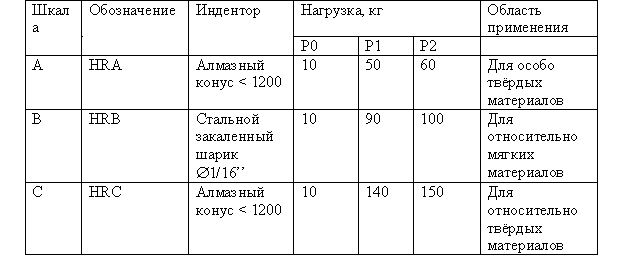

В зависимости от природы материала используют три шкалы твердости (табл. 7.1)

Таблица 7.1.Шкалы для определения твердости по Роквеллу

Метод Виккерса

Твердость определяется по величине отпечатка (рис.7.1 в).

В качестве индентора используется алмазная четырехгранная пирамида.с углом при вершине 136o.

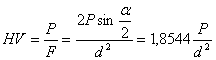

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка F:

Нагрузка Р составляет 5…100 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонкие изделия, поверхностные слои.Высокая точность и чувствительность метода.

Способ микротвердости – для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра).

Аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании Р составляют 5…500 гс

Метод царапания.

Алмазным конусом, пирамидой или шариком наносится царапина, которая является мерой. При нанесении царапин на другие материалы и сравнении их с мерой судят о твердости материала.

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину.

Динамический метод (по Шору)

Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока, тем тверже материал.

В результате проведения динамических испытаний на ударный изгиб специальных образцов с надрезом (ГОСТ 9454) оценивается вязкость материалов и устанавливается их склонность к переходу из вязкого состояния в хрупкое.

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

Является энергетической характеристикой материала, выражается в единицах работы Вязкость металлов и сплавов определяется их химическим составом, термической обработкой и другими внутренними факторами.

Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов напряжения).

Влияние температуры.

С повышением температуры вязкость увеличивается (см. рис. 7. 2).

Предел текучести Sтсущественно изменяется с изменением температуры, а сопротивление отрыву Sотне зависит от температуры. При температуре выше Тв предел текучести меньще сопротивления отрыву. При нагружении сначала имеет место пластическое деформирование, а потом – разрушение. Металл находится в вязком состоянии.

Прт температуре ниже Тнсопротивление отрыву меньше предела текучести. В этом случае металл разрушается без предварительной деформации, то есть находится в хрупком состоянии. Переход из вязкого состояния в хрупкое осуществляется в интервале температур

Хладоломкостью называется склонность металла к переходу в хрупкое состояние с понижением температуры.

Хладоломкими являются железо, вольфрам, цинк и другие металлы, имеющие объемноцентрированную кубическую и гексагональную плотноупакованную кристаллическую решетку.

Рис. 7.2. Влияние температуры на пластичное и хрупкое состояние

Способы оценки вязкости.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению

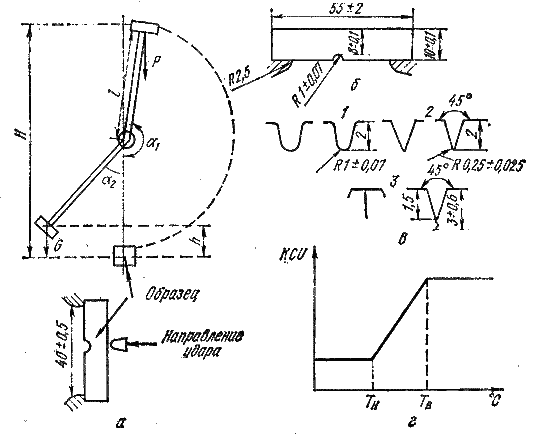

Испытание проводят на образцах с надрезами определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту (рис. 7.3)

Рис.7.3. Схема испытания на ударную вязкость: а – схема маятникового копра; б – стандартный образец с надрезом; в – виды концентраторов напряжений; г – зависимость вязкости от температуры

На разрушение образца затрачивается работа:

где: Р – вес маятника, Н – высота подъема маятника до удара, h – высота подъема маятника после удара.

Характеристикой вязкости является ударная вязкость (ан), - удельная работа разрушения.

где: F0 - площадь поперечного сечения в месте надреза.

ГОСТ 9454 – 78 ударную вязкость обозначает KCV. KCU. KCT. KC – символ ударной вязкости, третий символ показывает вид надреза: острый (V), с радиусом закругления (U), трещина (Т) (рис. 7.3 в)