Файл: Группа Дипломная работа Автоматизированная система управления процессом конвертирования в цветной металлургии Пояснительная записка Зав кафедрой.doc

Добавлен: 02.12.2023

Просмотров: 196

Скачиваний: 3

СОДЕРЖАНИЕ

1 Анализ систем управления процессомконвертирования штейнов

1.1 Технологический процесс конвертирования штейнов

1.2 Управление процессом конвертирования медных штейнов

2 Моделирование процесса конвертированиямедных штейнов

2.1 Математические модели процесса конвертированиямедных штейнов

2.2 Структура модуля контроля и управления

2.3 Функции и алгоритмы работы модуля контроля и управленияпроцессом конвертирования медных штейнов

3 Реализация модуля контроля и управления процессомконвертирования медных штейнов

3.1 Информационно-измерительная система оперативногоконтроля за ходом процесса конвертирования

3.2 Использование модуля контроля и управленияпроцессом конвертирования медных штейнов

Совершенствование технической системы (в данном случае технологического процесса) возможно при создании компьютерных систем управления, основанных как на традиционных методах алгоритмической обработки данных, так и на методах создания и использования баз знаний. Одной из наиболее плодотворных методологий при создании таких систем является разработка систем поддержки принятия решений.

СППР выступают в роли помощника, который позволяет расширить способности человека, но не заменяет мнение или систему предпочтений. СППР используются в ситуациях, когда процесс принятия решений ввиду необходимости учета субъективного мнения не может быть полностью формализован и реализован на ЭВМ.

Таким образом, СППР можно определить как человеко-машинную информационную систему, используемую для поддержки действий оператора в ситуациях выбора, когда невозможно или нежелательно иметь автоматическую систему представления и реализации всего процесса оценки и выбора альтернатив. СППР призваны помочь человеку в решении стоящей перед ним проблемы реализации управления.

В составе СППР, как правило, имеются база данных, средства общения с пользователем и широкий набор методов и моделей математического программирования, статистического анализа, теории игр, теории принятия решений, а также эвристических методов, обеспечивающих адаптивность системы и обучение.

Большинство СППР работает с числовыми данными, аналитическими моделями и решает проблемы, которые предварительно дописываются на языке таких моделей. Однако СППР могут демонстрировать и некоторые «интеллектуальные» черты, если в их структуру включить базу знаний и использовать механизм логического вывода. В этом случае СППР становится способной работать в условиях неполноты исходной информации, использовать вероятностные выводы, вырабатывать суждения и объяснения, которые выдаются в качестве советов.

Центральной частью системы поддержки принятия решений является модуль обучения и тренинга – компьютерный тренажер (КТ), используемый для реализации режима обучения персонала, исследования функционирования технологического процесса конвертирования штейнов, а также выдачи советов оператору по принятию тех или иных действий и решений. Компьютерный тренажер включает в себя:

-

системный блок ЭВМ, предназначенный для хранения исходных данных, разработанного программно реализованного математического обеспечения, а также для обработки вводимой информации; -

устройство отображение информации (УОИ) – монитор; -

устройство управления тренажером (УУТр) – клавиатура и мышь.

Применение компьютерного тренажера дает возможность значительно улучшить качество обучения за счет наглядности и имитации реальных технологических ситуаций и режимов, что нельзя сделать на промышленных агрегатах в условиях действующего производства.

ИИС предназначена для получения информации о ТП и представления ее КТ и оператору. ИИС позволяет измерять следующие параметры: содержание меди и цинка в штейне, расход воздуха, количество штейна и кварцевого флюса, продолжительность цикла, температуру процесса, рассчитывать извлечение меди в черновую медь, содержание SO2 в отходящих газах. Оператор, имея информацию от ИИС и МОиТр, имитирует различные управляющие воздействия.

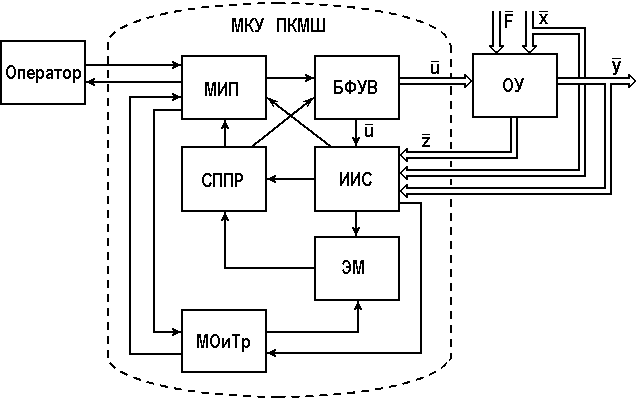

Таким образом, модель функционирования модуля контроля и управления процессом конвертирования медных штейнов можно представить в следующем виде (рисунок 2.2).

|

| МИП – модуль интерфейса пользователя; БФУВ – блок формирования управляющего воздействия; СППР – система поддержки принятия решений; ИИС – информационно-измерительная система; ЭМ – модель функционирования объекта управления; МОиТр – модуль обучения и тренинга Рисунок 2.2 – Функциональная схема модуля контроля и управления |

Существует следующие режимы работы МКУ:

-

режим операторного контроля; -

режим автоматизированного управления; -

режим сбора, обработки и просмотра; -

режим тренажера; -

режим «советчика»; -

режим супервизорного управления.

В режиме операторного контроля (ИИСМИП) – информационно-измерительная система собирает информацию о процессе и производит ее первичную обработку. Затем модуль интерфейса пользователя преобразует ее в вид, удобный для восприятия оператором.

В режиме операторного управления (ИИСМИПБФУВ) – на основании полученной о процессе информации оператор принимает те или иные управленческие решения. Воздействия оператора на мнемоорганы управления преобразуются модулем интерфейса пользователя в набор входных сигналов для блока формирования управляющего воздействия. Далее этот блок формирует вектор управляющих воздействий для исполнительных механизмов и систем.

В режиме сбора, обработки и просмотра (ОУИИСМОиТрМИП) – собранные информационно-измерительной системой данные поступают в модуль обучения и тренинга, сохраняются в базе данных, обрабатываются прикладным программным обеспечением модуля и отображаются на терминале оператора средствами модуля интерфейса пользователя.

В режиме тренажера ([ИИС]МОиТрЭМСППРМИП) может использоваться как информация, накопленная в базах данных, так и информация, введенная самим пользователем тренажера.

В ходе процесса обучения пользователь может вводить исходную информацию и «управляющие воздействия», которые являются входными данными для моделей, на основе которых функционирует модуль обучения и тренинга. Выходные данные моделей характеризуют действия обучаемого, фиксируются, и после окончания сеанса обучения анализируются на предмет количества и содержания допущенных ошибок.

В этом режиме на терминал пользователя выводятся подсказки и рекомендации по управлению процессом;

В режиме «советчика» (ИИСЭМСППРМИПБФУВ) информация о ходе реального процесса через информационно-измерительную систему поступает в систему поддержки принятия решений. Ее программное обеспечение, реализованное на основе математических моделей, обрабатывает полученную информацию и выдает оператору рекомендации по принятию того или иного управленческого решения. Приняв решение, оператор воздействует на мнемоорганы управления процессом конвертирования.

Режим супервизорного управления (ИИСЭМСППРБФУВ) отличается от режима «советчика» тем, что сгенерированная системой поддержки принятия решений рекомендация реализуется автоматически без участия оператора.

2.3 Функции и алгоритмы работы модуля контроля и управления

процессом конвертирования медных штейнов

Схема алгоритма работы МКУ представлена в приложении А. Алгоритм предусматривает ввод исходных данных (состав штейна, расход воздуха и флюса), после которого осуществляется выбор режима работы модуля между четырьмя подсистемами: информационно-измерительной системой, модулем обучения и тренинга, который может работать с ИИС и без нее, системой поддержки принятия решений и системой, работающей в режиме супервизорного управления. После выполнения работы системы производится вывод результатов или рекомендаций по управлению и выбору управляющих воздействий.

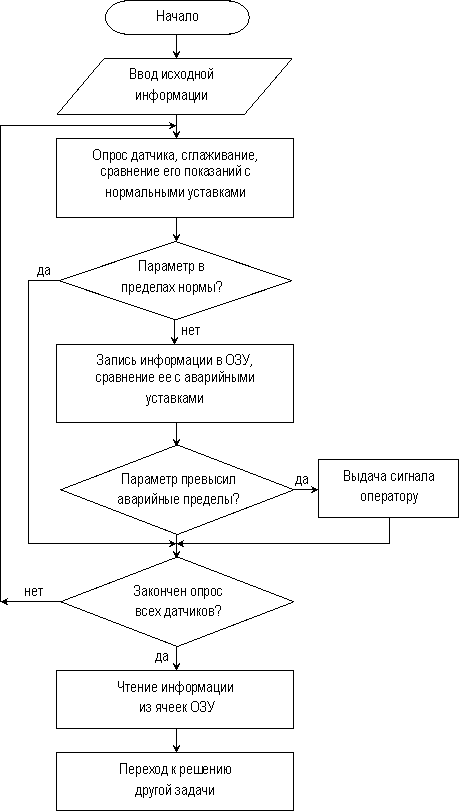

ИИС работает согласно алгоритму контроля (алгоритму сбора и первичной обработки информации), представленному на рисунке 2.3.

Алгоритм заключается в следующем: производится периодическое обращение к датчикам, сглаживание полученных текущих значений параметров и их сравнение с нормальными и аварийными уставками, которые задают нижние и верхние границы сравнения [17]. В случае выхода параметра за нормальные уставки производится печать значений параметра, его отклонения от нормы, номер датчика и текущее значение времени. Если параметр выходит за аварийные пределы, то выдается сигнал оператору.

|

| Рисунок 2.3 – Алгоритм контроля |

Таким образом, ИИС позволяет контролировать работу и текущее состояние технологического оборудования. В случае необходимости управления процессом полученная информация поступает в СППР и систему, работающую в супервизорном режиме.

Информация в СППР обрабатывается, выбираются и рассчитываются управляющие воздействия и выдаются рекомендации по управлению оператору. Окончательный выбор и реализация управляющих воздействий остается за оператором. Параметры, которые не контролируются автоматически,

рассчитываются по математической модели, программно реализованной в модуле обучения и тренинга, который является частью СППР.

При разработке системы, работающей в супервизорном режиме, в замкнутый контур автоматического управления включается ЭВМ с целью анализа информации с ИИС и выработки управляющих воздействий, поступающих как сигналы заданий непосредственно на входы к системам автоматического регулирования.

Данные об объекте, полученные с помощью ЭВМ, кроме вывода на централизованные средства отображения информации, могут выводиться для дальнейшей обработки на внешние накопители.

В результате накапливается информация, позволяющая построить и (или) уточнить математическую модель процесса, которым нужно управлять.

Через заданные промежутки времени полученные в ЭВМ данные о состоянии объекта и технико-экономические показатели анализируют с помощью математической модели управляемого процесса. Путем вычислений по модели определяют воздействия, необходимые для приближения процесса к оптимуму; результаты преобразуют в форму, пригодную для изменения задания настроек регуляторов. Так, например, если регуляторы воспринимают сигналы в форме постоянного тока, то управляющее воздействие, вырабатываемое вычислительным комплексом, преобразуется в ток соответствующего уровня и знака.

В таких системах функции оператора сводятся к общему наблюдению за ходом процесса. Вмешательство человека требуется лишь при возникновении каких-то редких, непредвиденных (например, аварийных) ситуаций.

В системах супервизорного управления вычислительный комплекс не только непрерывно контролирует процесс, но и автоматически управляет им вблизи оптимальной точки [16].

Выводы

-

Разработаны структура и алгоритм работы модуля контроля и управления процессом конвертирования медных штейнов, который позволяет проанализировать влияние основных входных параметров и управляющих воздействий на показатели качества процесса и осуществлять управление процессом конвертирования в режиме «советчика». -

Дальнейшая задача состоит в реализации элементов МКУ: