Файл: Методические указания для студентов специальности 120100 Технология машиностроения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5.3. Расчет общей трудоемкости изготовления всей номенклатуры деталей

После заполнения табл.2 рассчитывается общая трудоемкость изготовления всех деталей:

(6)

(6)В нашем примере:

ч

ч В учебных целях необходимо, чтобы

Например, если получилось

5.4. Расчет количества станков

Для расчета оборудования сначала определим процентное соотношение трудоемкости для станков каждой модели в техпроцессе для детали-представителя. Примерно такое же соотношение станков будет и для других деталей, поскольку они входят в одну группу технологического сходства.

Например, для нашей детали-представителя (заданной по курсовому проекту по ТМС) используются следующие станки:

Таблица 6

Продолжительность технологических операций,

выполняемых в проектируемом цехе

| № п/п | № операции | Модель станка | tшт.-к., мин. |

| 1 | 05 | 16К20 | 5,1 |

| 2 | 10 | 16К20 | 4,2 |

| 3 | 15 | 16К20Ф3 | 17,3 |

| 4 | 20 | 6Н82 | 8,1 |

| 5 | 25 | 2135 | 2,2 |

| 6 | 30 | 16К20 | 3,2 |

| 7 | 35 | Термообработка | |

| 8 | 40 (слесарная) | Верстак, тисы | 4,2 |

| 9 | 45 | 315 | 5,7 |

| | | tшт.-к цех | 50 |

Примечание: tшт.-к цех – сумма штучно-калькуляционного времени только тех операций, которые выполняются в проектируемом цехе или участке.

5.4.1. Группируем операции, где используются одинаковые модели станков. Определяем для них общее штучно-калькуляционное время, например:

-

операции 05, 10, 30 16К20 =12,5 мин;

=12,5 мин; -

операция 15 16К20Ф3 =17,3 мин;

=17,3 мин; -

операция 20 6Н82 =8,1 мин;

=8,1 мин; -

операция 25 2135 =2,2 мин;

=2,2 мин; -

операция 45 315 =5,7 мин;

=5,7 мин; -

операция 40 верстак, тисы =4,2 мин.

=4,2 мин.

5.4.2. Определяем соотношение общего штучно-калькуляционного времени для каждой группы оборудования. В нашем примере:

-

16К20 а16К20= 16К20/tшт.-к цех=12,5/50=0,25

16К20/tшт.-к цех=12,5/50=0,25 -

16К20Ф3 а16К20Ф3=17,3/50=0,346 -

6Н82 а6Н82=8,1/50=0,162 -

2135 а2135=2,2/50=0,044 -

315 а315=5,7/50=0,114 -

верстак ав=4,2/50=0,84

Проверка:

5.4.3. Считая, что такое же соотношение оборудования будет и для техпроцессов других деталей, рассчитываем количество станков в каждой группе оборудования. Дробные числа округляем в большую сторону. Допускается округление в меньшую сторону при переработке на каждый станок не более 10%. Например, расчетное количество 6,6. Если примем 6 станков, то переработка будет 0,1 (10%), т.е. в пределах допустимого. Если бы было 6,7, то при расчете на 6 станков переработка более 0,1, т.е. необходимо принимать 7 станков. Действительный фонд времени Fдm принимается в соответствии с количеством смен.

В нашем случае расчетное (Ср) и принятое (Сп) количество станков при двухсменной работе (Fд2=4015 ч):

16К20: Ср=(

16К20ФЗ: Ср=(

/Fдm)а16К20Ф3= (29534,4:4015)0,346=2,55 Сп16К20ФЗ=3

2135: Ср=(

315: Ср=(

верстак: Ср=(

5.4.4. Рассчитываем общее количество оборудования на участке:

С=

5.5. Расчет потребной площади участка

Определяем ориентировочно площадь участка (F), необходимую для размещения основного оборудования:

где: f — производственная площадь одной единицы оборудования (м2):

— 7...10 (м2) — мелкие станки;

— 10...20 (м2) — средние станки;

— 20...60 (м2) — крупные станки;

— 60...170 (м2) — особо крупное оборудование.

В нашем примере используется, в основном, среднее оборудование, поэтому принимаем f=15. Тогда требуемая площадь для размещения 9 единиц оборудования ориентировочно составит 135 м2.

Для размещения комнат мастера (начальника цеха), технолога, вспомогательных систем дополнительно требуется от 10% до 30% площади, занятой под основное оборудование (меньший процент для крупных цехов и участков). При выполнении контрольного задания проектируется мелкий цех (количество станков менее 50), поэтому дополнительная площадь Fдоп=F0,3=1350,3=40,5 м2

Таким образом, общая площадь под участок в нашем примере ориентировочно составит

Fобщ=F+Fдоп=135+40,5=175,5 м2

5.6. Выбор сетки колонн и планировка участка

В соответствии с расчетами определяем участок в здании для размещения оборудования. При строительстве нового цеха определяем сетку колонн и габариты других строительных элементов, дополнительно отводя место для магистральных проездов и т.п. В связи с высокой стоимостью строительства, затратами на отопление (в Сибири затраты на отопление составляют до 70% от себестоимости продукции) не рекомендуется необоснованно увеличивать площадь здания. При реконструкции следует отдавать предпочтение компактному размещению оборудования с соблюдением требований техники безопасности и действующих норм.

На миллиметровке в плане обозначаем основные элементы здания (стены, окна, колонны и т.п.) в масштабе 1:100 для малых и средних цехов и участков или 1:200 — для больших. Предварительно размечаем компоновку цеха с выделением участков и отделений (вспомогательных служб). В таком же масштабе вычерчивается конфигурация оборудования в плане вместе с рационально размещенным вспомогательным оборудованием (тумбочки под инструмент, столы для контроля и т.п.).

Для компактного размещения оборудования лучше применять шаблонный метод. В этом случае оборудование вычерчивается в плане на отдельном листе (в том же масштабе, что и планировка здания). Затем подписывается модель оборудования и вырезается. Полученные шаблоны размещаются на планировке участка с соблюдением норм технического проектирования. При этом необходимо оставлять у станков места для размещения заготовок и готовых изделий, проезды для их подвоза, пешеходные проходы между станками и т.д.

Если на проектируемом участке предстоит обрабатывать тяжелые изделия (весом более 16 кг), необходимо предусмотреть подъемное оборудование для установки и снятия изделий со станков. Также необходимо продумать вопросы возможной замены оборудования с тем, чтобы не пришлось в последующем для замены одного станка переставлять и другое оборудование. Следует отдавать предпочтение установке оборудования на виброопоры, что облегчит и сократит время на его перестановку.

В целях уменьшения затрат на проводку электрокабелей и пневмотрубопроводов следует предусмотреть вопросы прокладки магистральных линий.

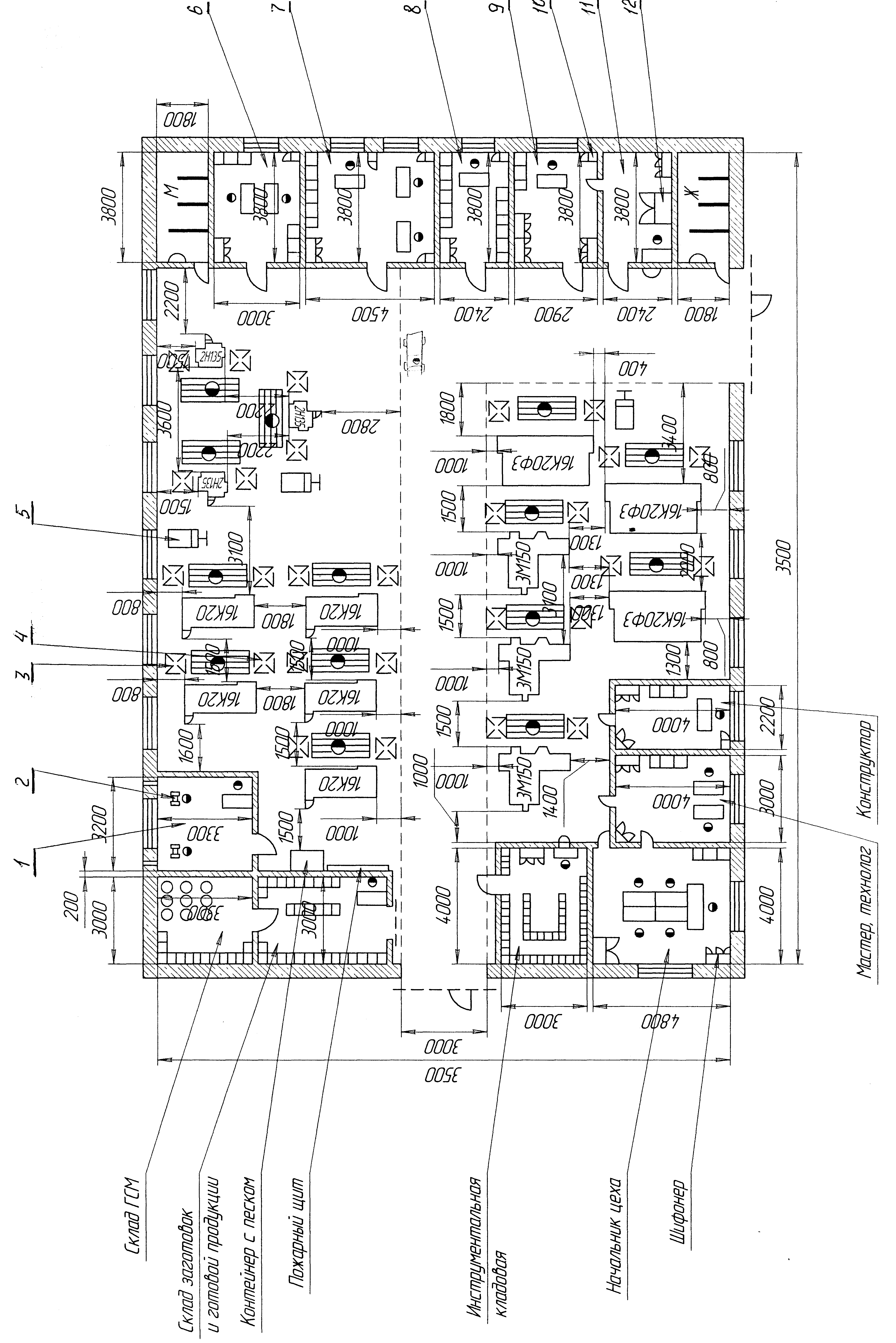

На планировке указывается:

-

сечение колонн с фундаментами, шаг колонн; -

магистральные проезды и их ширина; -

наружные и внутренние стены и перегородки, окна, ворота, двери; -

общая ширина и длина цеха и пролета; -

основное и вспомогательное оборудование, местоположение рабочего; -

верстаки, рабочие столы, подставки, стеллажи; -

места хранения инструментов; -

места складирования заготовок и готовых изделий у рабочих мест; -

склады заготовок, готовых изделий, инструментов и приспособлений, горюче-смазочных материалов; -

транспортные и подъемные устройства; -

места мастеров, площадки контроля гардероб, места общественного пользования; -

все вспомогательные службы (в контрольной работе считаем, что цех имеет большую самостоятельность, поэтому должны присутствовать все вспомогательные службы); -

название (назначение) каждого отделения (службы); -

ширину и длину каждого вспомогательного отделения; -

места заточки инструмента с указанием вытяжной вентиляции; -

расстояние от колонн и стен до станков (привязку оборудования); -

расстояние между станками; -

нумерация оборудования с её расшифровкой в спецификации (при выполнении данного задания в порядке исключения указывать модель с

Рис. 1. Пример планировки цеха (участка)

танка на планировке); -

назначение всех производственных отделений и участков; -

средства защиты работающих.

5.7. Дополнительные требования к контрольной работе

При выполнении индивидуального задания (контрольной работы) считаем, что цех (участок) будет с высокой самостоятельностью, поэтому на планировке требуется разместить все вспомогательные службы, хотя размер цеха небольшой. При выполнении планировки площадь помещения должна быть не менее 6 кв. м на человека, но не менее 9 кв. м даже при одном работающем.

При выполнении планировки необходимо предусмотреть удобство работы рабочих и служащих, возможность быстрой эвакуации при пожаре и т.п. Размеры столов и шкафов брать в соответствии с используемыми на производстве и в быту. Условное обозначение оператора или служащего должно быть в том же масштабе, что и помещения для обеспечения наглядности.

На планировке требуется указать назначение каждого отделения и его размеры, а оборудование необходимо обозначать цифрами с их расшифровкой в спецификации, прилагаемой к пояснительной записке.

Количество рабочих и служащих рассчитывается по рабочим местам и схеме управления с учетом сменности и продолжительностью отпусков.

В пояснительной записке необходимо привести диаграммы загрузки рабочих мест по штучно-калькуляционному времени, решить вопросы совмещения операций для недогруженного оборудования.

В работе требуется предусмотреть порядок снабжения рабочих мест заготовками, удаления стружки, подачу и утилизацию смазочно-охлаждающей жидкости, подвод электроэнергии и сжатого воздуха, уделить внимание транспортной системе. В случае необходимости предусмотреть принудительную вентиляцию рабочих мест.

При выполнении планировки необходимо проработать варианты компоновки здания, в котором будет размещаться цех, взаимное расположение других цехов и отделений, особенность конструкции строительных элементов, тип исполнения крыши, мероприятия по повышению пожарной безопасности, удобство подъезда пожарных машин.

В пояснительной записке требуется кратко описать порядок технико-экономического обоснования принимаемых технических решений, дать обоснование строительства нового или реконструкции старого помещения.

6. УЧЕБНО-МЕТОДИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ДИСЦИПЛИНЫ

6.1.Обязательная литература

-

Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов. М.: Машиностроение, 1990. – 352 с. -

Проектирование машиностроительных заводов: Справочник в

6-ти т./ Под ред. Е.С.Ямпольского. - М.: Машиностроение,1974. -

Козлов В.Н. Методические указания по дисциплине «Проектирование механосборочных цехов». – Томск, Изд. ТПУ, 1998 г.