ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.12.2023

Просмотров: 173

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

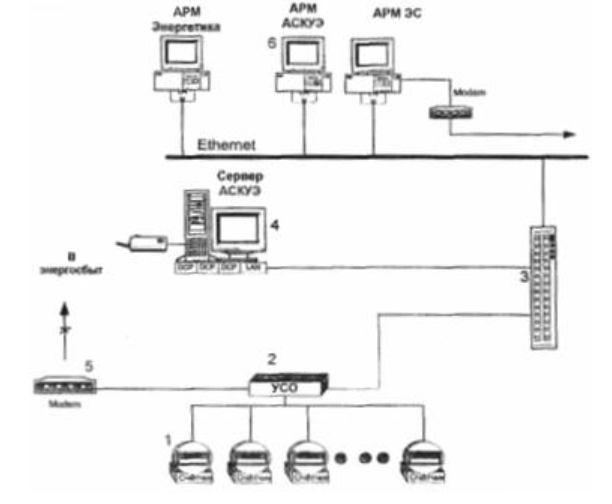

Рис. 4. – Структурная схема АСКУЭ

1 – счетчик электрической энергии, 2 – контроллер сбора, обработки и передачи показаний электрической энергии, 3 – концентратор, 4 – центральный сервер АСКУЭ, 5 – модем для связи с электросбытом, 6 – автоматизированное место (АРМ) АСКУЭ

Монтаж системы АСКУЭ требует установки комплекса оборудования, а предшествует непосредственной установке непосредственно разработка проекта. Дело в том, что установка системы АСКУЭ должна производиться с учетом всех особенностей объекта, на котором производится монтаж: важны и виды энергоресурсов, которые используются, а также масштабы производства. Исходя из них, рассчитывается и выбирается необходимое оборудование и его количество, причем в зависимости от актуальной ситуации на объекте приборы могут варьироваться.

Установка системы АСКУЭ производится в несколько этапов:

1. Прежде всего прокладывают и монтируют кабельные линии.

2. Затем монтируют непосредственно систему АСКУЭ: адаптеры, модемы, приборы учета, линии связи.

3. Далее производят пусконаладочные работы.

4. Система готова для сдачи в эксплуатацию.

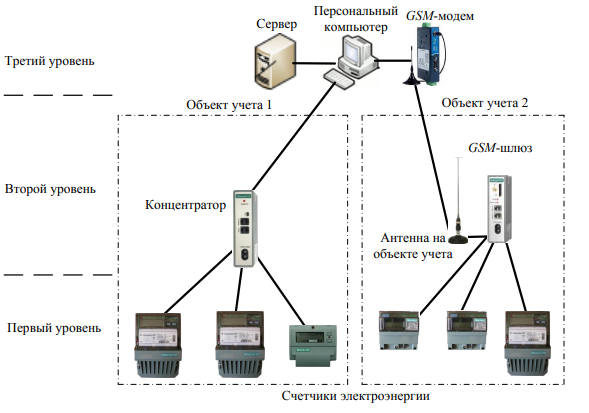

Основные функции АСКУЭ реализуются на трех уровнях. На рисунке 5 представлена схема автоматизированной системы контроля и учета электроэнергии по уровням. Это общепринятая и наиболее распространенная компоновка, которая составляет основу системы.

Рис. 5 – Уровни АСКУЭ

На первом уровне расположены приборы учета энергии, которые представляют собой электронные либо индукционные электросчетчики. Они устанавливаются у источников потребления электроэнергии. Если установлен счетчик нового типа (электронный), то сбор информации производится через встроенный специальный порт связи. На данный момент большинство производимых приборов учета оснащены интерфейсом для включения в АСКУЭ. Если же счетчик старого образца, то есть индукционный, то применяется считывающее устройство и передача данных ведется уже непосредственно с этого датчика.

Устройства, расположенные на втором уровне, выполняют функцию связи. Показания, собранные на первом уровне с потребителей должны быть переданы и надежно защищены от неправомерного доступа. Выполнение данной функции возможно посредством монтажа следующих линий связи: мобильная связь различных стандартов GSM/GPRS (3G либо по wi-fi); телефонные линии связи; передача с помощью сети интернет. Наличие всех способов коммуникации позволяет системе работать наилучшим образом.

На третьем уровне расположены современные специализированные средства компьютерной обработки полученных данных. С их помощью показания счетчиков будут собраны, обработаны и проанализированы. Технически этот уровень оснащен сервером или компьютером с установленным программным обеспечением, которое позволит оптимально настроить все части системы.

Одним из основных потребителей электрической энергии на предприятиях нефтяной, газовой, энергетической промышленности и объектов непромышленного назначения является компрессор. Компрессор – это промышленная машина, которая предназначена для сжатия газов, повышения давления и дальнейшей подачи сжатого газа. Задачи, которые призван решать компрессор при этом могут быть различные – от удовлетворения потребности в сжатом воздухе высокого давления до повышения давления с целью сепарации (осушения) газа.

К особенностям систем автоматизации компрессора можно отнести:

1) жесткие требования к наличию системы противоаварийной защиты (ПАЗ);

2) жесткие требования к аппаратному резервированию на уровне ПЛК и АРМ;

3) жесткие требования к взрывозащите, взрывобезопасности и искробезопасности при эксплуатации компрессора.

Жесткие условия эксплуатации, такие как низкая температура, предполагает создание систем подогрева трубопроводов и систем обогрева контрольно-измерительных приборов и автоматики (КИПиА) на базе греющих боксов. Комплекс средств автоматизации (КСА) должен представлять. собой техническую базу для последующего создания автоматизированной системы управления технологическими процессами компрессорной станции (АСУ ТП КС). Комплекс средств автоматизации компрессорной станции (КС) должен базироваться на системах автоматизации станционного, цехового и агрегатного уровней, обеспечивающих построение на их основе иерархических систем управления для одноцеховых и многоцеховых КС с различными типами газоперекачивающих агрегатов.

На станционном уровне должны предусматриваться системы:

а) централизованного контроля и управления КС;

б) телемеханики для контроля и управления объектами прилегающих к КС участков линейной части газопровода;

в) диспетчерской телефонной и громкоговорящей связи. При создании АСУ ТП магистрального газопровода (АСУ ТП МГ) на диспетчерском пункте КС дополнительно предусматриваются: аппаратура передачи данных и аппаратура центральной телемеханики, входящие в состав комплекса технических средств (КТС) АСУ ТП МГ.

На цеховом уровне должны предусматриваться системы:

а) автоматического регулирования режима работы цеха;

б) управления кранами;

в) защиты цеха от загазованности и пожара;

г) централизованного контроля и управления технологическим оборудованием компрессорных цехов (КЦ) (кроме цехов с электроприводными газоперекачивающими агрегатами). Станционный уровень автоматизации предусматривается при полной автоматизации на агрегатном и цеховом уровнях. Контроль и управление всем оборудованием электроприводного цеха осуществляются из диспетчерского пункта КС. Для цехов с агрегатами взрывозащитного исполнения, а также для удаленных цехов с агрегатами нормального исполнения должна быть предусмотрена возможность управления агрегатами из главного щита управления цеха.

На агрегатном уровне должны предусматриваться:

а) агрегатные системы автоматического управления, защиты и контроля;

б) агрегатные регуляторы. Вспомогательные службы КС должны оснащаться локальными системами автоматического управления и регулирования, а также средствами контроля.

Устройства контроля, защиты и автоматического управления предназначены для непосредственного контроля и оперативного управления процессами транспортировки газа и охватывают все объекты КС. Руководство эксплуатацией указанных устройств осуществляется производственным отделом КИП и автоматики ПО.

На каждом технологическом объекте магистрального газопровода должен быть утвержденный список лиц, которым присвоена определенная квалификационная группа по технике безопасности (в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами техники безопасности при эксплуатации электроустановок потребителей) и которые имеют право проводить оперативные переключения в схемах автоматизации. Допуску должна предшествовать проверка знаний и практического умения этих лиц выполнять соответствующие работы.

Трубные соединительные линии к приборам теплотехнических измерений, устройствам автоматического управления, защиты и сигнализации должны быть проложены с соблюдением необходимых уклонов и во время эксплуатации систематически продуваться. Импульсные линии очищают от отложений по мере необходимости, но не реже 1 раза в год способом, не вызывающим повреждений и по инструкции, утвержденной руководством предприятия. Запрещается проводить очистку импульсных линий выжиганием. Замерзшие импульсные линии разрешается отогревать только горячей водой или паром.

Исполнительные устройства должны соответствовать техническим условиям заводов-изготовителей и располагаться согласно проекту и правилам устройства электроустановок (ПУЭ). Устройства автоматики должны быть защищены от воздействия колебаний напряжения питания. Кроме того, эти устройства и их сигнальные цепи должны быть защищены от воздействия индустриальных помех.

Датчики технологических параметров и измерительные преобразователи должны обеспечивать высокую надежность контроля и эксплуатироваться строго в соответствии с требованиями заводов-изготовителей. Датчики и преобразователи, имеющие взрыво- и искробезопасное исполнение, должны устанавливаться и эксплуатироваться в соответствии с требованиями ПУЭ и Правил изготовления взрывозащищенного и рудничного электрооборудования (ПИВРЭ). Выходные характеристики датчиков технологических параметров и измерительных преобразователей проверяют в соответствии с требованиями завода-изготовителя, но не реже 2 раз в год. В системах контроля загазованности датчики следует устанавливать в местах, строго определенных проектом, обусловленных вероятным и наибольшим скоплением газа. Периодичность проверок работы системы устанавливается согласно инструкциям заводов-изготовителей, но не реже 1 раза в квартал.

Электроизмерительные приборы на силовых трансформаторах и линиях напряжением 35 кВ и выше, питающих КС должны быть отдельными для каждого присоединения; объединение этих измерений на общий прибор не допускается. Электрооборудование, электропроводки и кабельные линии по исполнению должны соответствовать классам взрывоопасности и пожароопасности производственных помещений, блок-боксов, наружных установок, и категориям и группам взрывоопасных смесей по ПУЭ.

Окончание монтажных работ на объекте фиксируется промежуточным актом, по форме, установленной СНиП. Смонтированные на объекте приборы и средства автоматизации перед вводом в эксплуатацию должны пройти автономную и комплексную наладку. Пусконаладочные работы и испытания должны проводиться по программам, составленным в соответствии с техническими условиями проекта ответственным лицом по производству пусконаладочных работ и утвержденным главным инженером предприятия. После приемки из монтажа и выполнения комплексной наладки заместитель начальника линейно-производственного управления магистральных газопроводов (ЛПУМГ) отдает распоряжение о включении приборов и средств автоматизации в работу на испытательный срок, необходимый для проверки качества выполнения наладочных работ: По истечении испытательного срока приемная комиссия рассматривает результаты пробной эксплуатации, анализирует неполадки и выносит решение о вводе установленных технических средств в промышленную эксплуатацию (подписывает приемо-сдаточный акт) или при наличии серьезных недоработок продлевает испытательный срок. На основании решения комиссии руководство ЛПУМГ предприятия издает приказ о вводе приборов и средств автоматизации в промышленную эксплуатацию.

При установке устройств, потребляющих электрическую энергию, необходимо руководствоваться особенностями монтажа наружных и внутренних контуров заземления. Заземление – преднамеренное создание электротехнического соединения с грунтом нетоковедущих элементов электроустановок. Данные элементы оборудования большую часть времени не находятся под напряжением, но могут оказаться под ним.

Контур заземления выполняет следующие функции:

- защищает электрическое оборудование от скачков напряжения в сети;

- сопротивляется «растеканию» электроэнергии;

- используется в целях молниезащиты.

Для обеспечения безопасности людей осуществляют защитное заземление электроустановок. Заземлению подлежат:

- металлические кожухи и корпуса электроустановок, различных агрегатов и приводов к ним, светильников, металлические каркасы распределительных щитов, щитов управления, щитков и шкафов;

- металлические конструкции и металлические корпуса кабельных муфт, металлические оболочки кабелей и проводов, стальные трубы электропроводки;

- вторичные обмотки измерительных трансформаторов.

Защитное заземление состоит из наружного устройства, которое представляет собой искусственные или естественные заземлители, проложенные в грунте и соединенные между собой в общий контур, и внутренней сети, состоящей из заземляющих проводников, прокладываемых по стенам помещения, в котором находится установка, и присоединяемых к наружному контуру. Присоединение заземляющих проводников к заземлителям, а также соединение заземляющих проводников между собой, производится сваркой, причем длина нахлестки должна быть равна двойной ширине проводника при прямоугольном его сечении и шести диаметрам – при круглом. При Т – образном соединении внахлестку двух полос длина нахлестки определяется их шириной. Присоединение заземляющих проводников к трубопроводам выполняется сваркой или, если это невозможно, хомутами со стороны ввода трубопроводов в здание. Сварочные швы, расположенные в земле, после монтажа для защиты от коррозии покрываются битумом. Монтаж наружного контура заземления и прокладка внутренней заземляющей сети производится по рабочим чертежам проекта электроустановки.

Выполнение пробивных работ, установка закладных частей, подготовка свободных отверстий, борозд и других проемов, закладка проходных труб в стены и фундаменты, рытье земляных траншей для прокладки наружного контура заземления осуществляется на первой стадии подготовки к элементарным работам. Внешний контур заземления прокладывается в земляных траншеях глубиной 0,7 м; искусственные заземлители в виде отрезков стальных труб, круглых стержней и уголков длиной 3…5 м заглубляются в грунт свертыванием или вибропогружением так, чтобы головка электрода оказалась на глубине 0,5 м от поверхности земли. Заглубленные заземлители соединяют друг с другом стальными полосами с сечением 4х50 мм с помощью сварки. Места приварки полосы к заземлителям покрывают разогретым битумом для защиты от коррозии. Расположенные в земле заземлители и заземляющие проводники не должны быть окрашенными. Траншеи с уложенными в них заземляющими