Файл: Отчет по научноисследовательской работе магистранта специальности 6М072400 технологические машины и оборудование.docx

Добавлен: 03.12.2023

Просмотров: 58

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Конусность коронки подбирается, как правило, исходя из условия обеспечения ровной поверхности почвы выработки. При этом возникают переборы породы при обработке кровли и боковых поверхностей выработки, поскольку размеры и форма выработок могут быть самыми различными [6].

Обработка забоя стреловидным исполнительным органом с продольно осевой коронкой горизонтальными слоями предпочтительнее с точки зрения равномерности поступления горной массы по фронту погрузки, однако при разрушении крепких пород на продольно-осевую коронку действует значительная внешняя нагрузка.

При этом основная компонента главного вектора внешней нагрузки направлена противоположно направлению подачи коронки, вследствие чего принимается обработка забоя вертикальными слоями как наилучшая с точки зрения устойчивости проходческого комбайна.

Работа комбайна по горизонтальным и вертикальным слоям обуславливает два режима работы продольно-осевой коронки – режим попутного и встречного фрезерования. В первом режиме резец входит в контакт с горным массивом с нулевой толщиной стружки. При встречном фрезеровании момент входа резца в контакт с горным массивом характеризуется наличием значительной по величине толщины стружки, что сопровождается дополнительными динамическими нагрузками.

Практика показывает, что при очень крепких породах работа коронок в режиме встречного фрезерования практически невозможна из-за высокой динамической загруженности комбайна. Обработка забоя стреловидными исполнительными органами с поперечно осевой коронкой предусматривает следующий порядок действий. Сначала производится вруб в нижней части сечения выработки на глубину Н, кратную вылету коронки относительно корпуса редуктора.

Вруб осуществляется двумя-тремя переменными перемещениями коронки вдоль оси стрелы с боковым сдвигом между перемещениями. Затем подачей стрелы в горизонтальной плоскости создается рассечка у основания забоя глубиной Н.

Далее следуют попеременные перемещения коронок в направлении снизу-вверх на величину 0,06–0,15 м в зависимости от конструкции коронки и в горизонтальной плоскости. Для проходческих комбайнов с аксиальными коронками (сферической формы), полный цикл обработки забоя арочной формы включает значительное количество последовательных операций: фронтальная зарубка; вертикальная зарубка; боковой рез.

Возможна также схема обработки забоя вертикальными полосами. Очевидно, что ввиду конструктивных особенностей стреловидного исполнительного органа с поперечно-осевой коронкой качество обработки забоя хуже, чем при работе исполнительного органа с продольно-осевой коронкой, наблюдается характерная волнистость профиля продольного сечения выработки.

Следует отметить, что исполнительный орган с поперечно-осевой коронкой предпочтительнее с точки зрения обеспечения устойчивости проходческого комбайна, чем исполнительный орган с продольно-осевой коронкой, так как усилие поворота, которое необходимо приложить к стреле для ее перемещения, в первом случае значительно меньше, чем во втором.

Это вызвано тем, что при горизонтальной подаче поперечно-осевой коронки на усилие поворота оказывают влияние только силы подачи на резцах, но не силы резания, которые расположены в плоскостях, перпендикулярных направлению подачи.

Также можно отметить и недостатки исполнительного органа этого типа: ниже качество обработки забоя, чем при работе исполнительного органа с продольно-осевой коронкой, что отрицательно сказывается на трудоемкости процесса крепления выработки и ее устойчивости; невозможность проведения водосточной канавки и осуществления селективной выемки полезного ископаемого.

Таким образом, для обоих типов корончатых исполнительных органов основными недостатками являются: низкое качество поверхности и точности контура выработки, что отрицательно сказывается на возможности механизации процесса крепления [5]. Низкая точность воспроизведения заданного контура выработки во многом обусловлена недостаточной устойчивостью проходческого комбайна.

Устойчивость комбайна зависит от ряда факторов: величины и точки приложения вектора внешней нагрузки; продольной и поперечной баз комбайна; наличия специальных распорных устройств; массы комбайна, положение его центра масс [6].

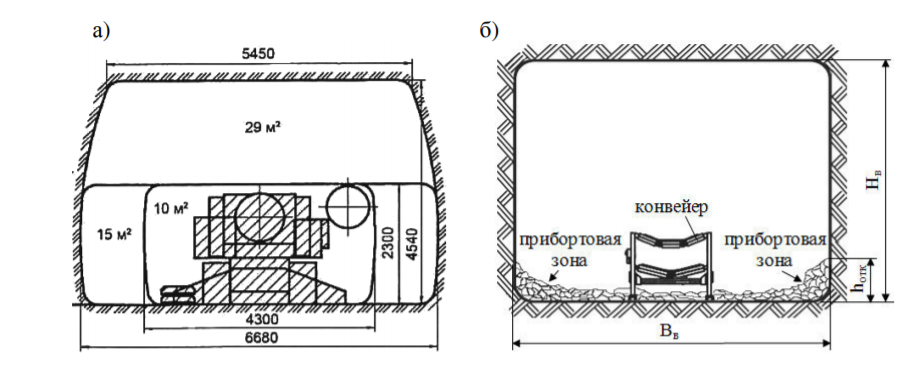

Общеизвестно, что за пределами приемных столов погрузочных устройств комбайнов образуются практически “мертвые” зоны формирования штабелей продуктов разрушения на почвах выработок (рисунок 1.2) [6].

На рисунке 1.2, б представлена схема образования откосов из продуктов разрушения горных пород в припортовых зонах (коридорах) проходческих забоев для типовых комбайнов избирательного действия: B

в и Hв – ширина и высота выработки.

Рисунок 1.2 – Примеры форм поперечных сечений проводимых горных выработок проходческим комбайном КП-21: а – при работе комбайна; б – припортовые зоны.

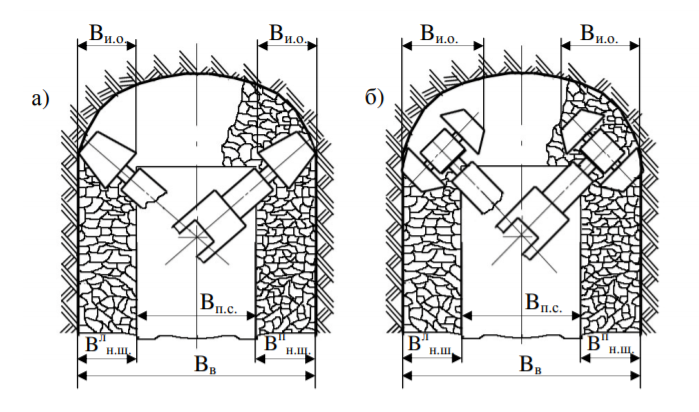

Дозагрузка продуктов разрушения в этих зонах заставляет проходческий комбайн работать в режиме обычной челноковая погрузочной машины по коридорам этих мертвых припортовых зон штабеля продуктов разрушения (рисунок 1.3). На рисунках 1.2, 1.3 рассмотрены особенности работы типовых проходческих комбайнов избирательного действия по параметрам ширины выработки (Bв, м) и ширины приемного стола питателя (Bп.с., м).

Анализ рабочего процесса [7] показывает, что питатели во всех типах используемых проходческих комбайнов практически не перекрывают ширины призабойного пространства, оставляя в припортовых зонах коридоры (Вв–Вп.с.) с нулевой погрузочной способностью.

Это приводит к образованию припортовых откосов (рисунок 1.2, б, 1.3) из продуктов разрушения забоя высотой hотк от 0,6 до 0,8 диаметра коронок исполнительного органа комбайна [6].

Перемещения и маневровые операции в припортовых пространствах проходческой выработки помимо потерь времени могут привести к поломкам элементов возведенной крепи. По данным производственников высота откосов не погруженных продуктов разрушения в призабойной части может составлять hотк = 500–700 мм (рисунок 1.3, б).

Рисунок 1.3- Варианты формирования припортовых полос из штабеля не погруженных продуктов разрушения типовыми исполнительными органами проходческих комбайнов избирательного действия:

а – при эксплуатации радиальных коронок;

б – при эксплуатации аксиальных коронок;

Ви.о. – припортовая рабочая ширина исполнительного органа;

Вл н.ш. – ширина не погруженного штабеля продуктов разрушения у левого борта;

В п н.ш. – ширина не погруженного штабеля продуктов разрушения у правого борта;

Вв – проектная ширина выработки;

Вп.с. – ширина приемного стола питателя погрузочного устройства.

Поскольку в конвейерном штреке ленточный конвейер сдвигается к непроходному борту на расстояние до 200–400 мм, то не зачищенные откосы могут заштуковать холостую ветвь конвейера. При наличии влаги может произойти запиловка конвейерной ленты.

Поэтому при проходке горных выработок необходимо механизировать процессы разрушения, дробления негабаритов и погрузки разрушенного массива угольных пластов и пресекаемых горных пород на транспортные средства. А это, в свою очередь, предъявляет повышенные требования к износостойкости пород разрушающего инструмента и узлам его крепления, к элементам транспортирования и погрузки продуктов разрушения в призабойной зоне, к обеспечению механизированного способа дробления негабаритов, оперативной взаимозаменяемости основных функциональных элементов проходческих комбайнов избирательного действия при ремонтах в рабочем пространстве на месте их эксплуатации [7].

1.2 Технологические схемы применения проходческих комбайнов

При интенсификации выемки тонких пластов необходимыми требованиями к ПК являются: высокая производительность; скорость перемещения ПК; усилия, приложенные к массиву для его разрушения; температура нагрева элементов приводов и рабочих органов; действующие нагрузки в приводах исполнительных механизмов.

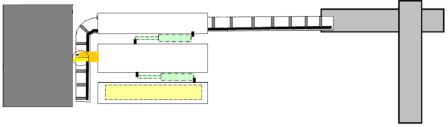

Предлагаемая система перемещения проходческого комбайна состоит из трех секций механизированной крепи поддерживающего типа, таким образом, перемещение проходческого комбайна производится путем передвижки секций крепи, что одновременно позволяет передвижку конвейера. В процессе работы произведена поддержка породы кровли, что позволяет повысить устойчивость проходческого комбайна. Управление такой системой перемещения проходческого комбайна значительно упрощается тем, что для передвижки комбайна требуется только управление механизированной крепью, не включая дополнительно никаких электроприводов.

Рисунок 1.1 – Структура ходовой части ПК вид сверху.

Для анализа влияния интенсивности выемки тонкого пласта на темпы был произведен расчет длины суточной проходки зависящей от суточной производительности на пластах различной мощности m=(0,5;0,7)м.

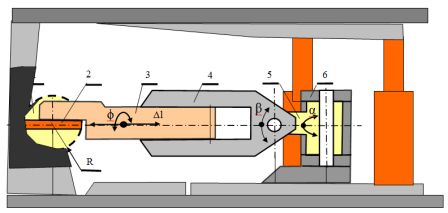

Рисунок 1.2 – Структура проходческого комбайна для проведения подготовительных выработок при интенсивной выемке тонких пластов.

Одним из возможных направлений обеспечения высоких темпов проходки, является сокращение времени, затрачиваемого на маневровые операции путем повышения технического уровня проходческого комбайна.

Способность комбайна обеспечить совмещение операций во времени позволяет значительно сократить длительность рабочего цикла прохождения выработки и сокращение времени, затрачиваемого на монтаж и демонтаж комбайна, а возможность прохождения выработок с высоким качеством боковых поверхностей и почвы – значительно повысит эффективность его работы за счет снижения объема забутовки. Возможность работы комбайна по крепким породам с меньшей энергоемкостью и более высокой производительностью.