Файл: Отчет по научноисследовательской работе магистранта специальности 6М072400 технологические машины и оборудование.docx

Добавлен: 03.12.2023

Просмотров: 60

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для повышения технического уровня проходческого комбайна для эффективной проходки подготовительных выработок при интенсивной выемке тонких пластов была предложена структура системы перемещения ПК, в которой исключается ходовая часть ПК.

Предлагаемая структура системы перемещения значительным образом изменяет и всю конструкцию проходческого комбайна. Система перемещения комбайна состоит из трех секций механизированной крепи, что обуславливает перемещение ПК вдоль линии забоя за счет передвижки крепи меж секционными гидродомкратами и передвижку скребкового конвейера. Механизированная крепь обеспечивает поддержку породы кровли забоя, тем самым повышается устойчивость комбайна. Для простоты крепления кровли и боковых поверхностей подготовительных выработок, выемка разрушаемого массива производится прямоугольным сечением выработок.

2. Анализ программных элементов при разработке расчетной схемы взаимодействия элементов исполнительного органа проходческого комбайна

Известные конструкции рабочих органов проходческих комбайнов имеют ту или иную степень ремонтопригодности, но степень их адаптации к изменяющимся условиям эксплуатации является недостаточной.

Конструкции исполнительных органов позволяют расширить область применения проходческих комбайнов на разрушение структурно-неоднородных сред забойных массивов горных пород, включая негабариты, причиной появления которых являются процессы отжима и внезапных выбросов угля, породы, газа в призабойные пространствах подземных горных выработок.

Основной научно-технический результат предлагаемых исполнительных органов заключается в повышении эффективности проведения горных выработок путем совмещения процессов разрушения, дробления и погрузки в исполнительном органе проходческого комбайна. На рисунках 2.1–2.4 представлены конструкции исполнительных органов с дисковым и резцовым инструментами на многогранных призмах.

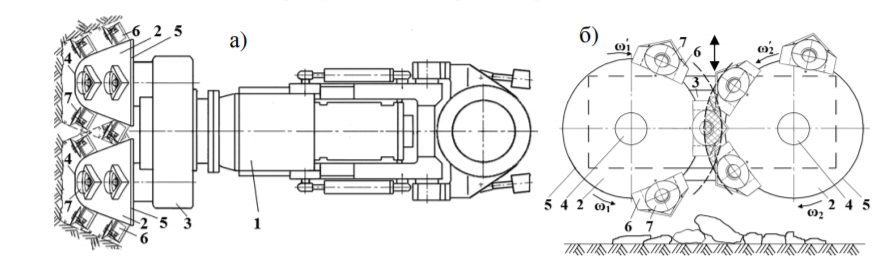

Исполнительные органы проходческих комбайнов избирательного действия могут иметь два варианта конструктивного исполнения (рисунок 2.1) и содержат стрелу 1 с двумя разрушающе-погрузочными коронками 2, кинематический связанных между собой через раздаточный редуктор.

Рисунок 2.1 – Исполнительный орган с двумя радиальными реверсивными коронками: а – конструктивная схема; б – схема дробления негабаритов; 1 – стрела; 2 – разрушающе-погрузочные коронки; 3 – раздаточный редуктор; 4, 5 – меньшее и большее основание коронок; 6 – трехгранная призма; 7 – дисковый инструмент.

В первом варианте исполнительного органа корпус каждой из разрушающе погрузочных коронок 2 выполнен в виде усеченной конической поверхности, объединяющей меньшее основание 4 со стороны забоя с большим основанием 5 со стороны раздаточного редуктора 3.

На наружных поверхностях каждой из разрушающе-погрузочных коронок 2 жестко закреплены трехгранные призмы 6 с дисковыми инструментами 7 без возможности монтажа-демонтажа по неизменяемым вариантам схем набора.

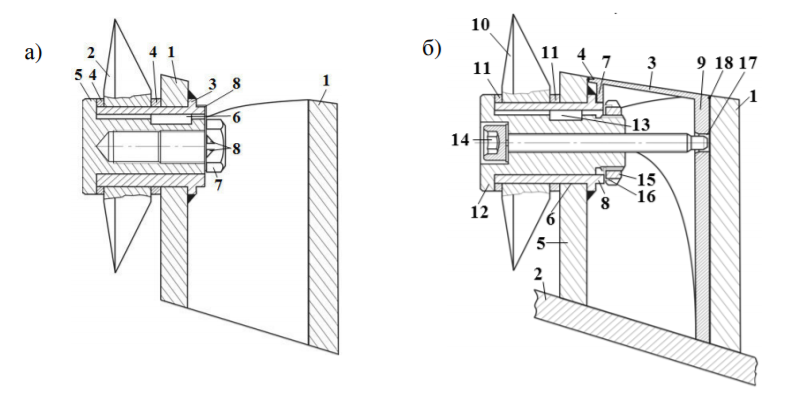

Во втором варианте корпус каждой из коронок выполнен в виде усеченной многогранной пирамиды с возможностью монтажно-демонтажных операций с изменяемыми вариантами схем набора трехгранных призм по ширине захвата. Для повышения эффективности монтажно-демонтажных операций узла крепления дискового инструмента в трехгранных призмах исполнительных органов в виде радиальных разрушающе-погрузочных коронок проходческих комбайнов избирательного действия в призабойном пространстве подземной горной выработки, представлен вариант конструктивного исполнения (рисунок 2.2, а).

Конструкция содержит трехгранную призму 1, дисковый инструмент 2, установленный с возможностью вращения на жестко закрепленной цапфе-втулке 3 с дистанционными торцевыми шайбами 4 в виде упорных подшипников, зафиксированных в осевом направлении внутренней торцевой поверхностью буртика оси 5, которая размещена внутри цапфы-втулки 3 и сопряжена с ней цилиндрической поверхностью и шпоночным соединением со шпонкой-фиксатором 6 и имеет глухое резьбовое отверстие, внутри которого размещен крепежный винт 7, зафиксированный от поворота через стопорную шайбу 8 и собственную шестигранную головку, жестко прижатую к торцу цапфы-втулки 3. По второму варианту конструкция содержит сквозное резьбовое отверстие внутри оси 5.

Рисунок 2.2 – Варианты узла крепления дискового инструмента в трехгранной призме: а – с глухим резьбовым отверстием; в – с трехгранной крышкой.

Для защиты внутреннего пространства трехгранной призмы с узлом крепления дискового инструмента от проникновения разрушенной горной массы при эксплуатации комбайна, а также для повышения эффективности монтажных и демонтажных операций, предложена конструкция на рисунке 2.2, б.

Конструкция содержит трехгранную призму 1, жестко закрепленную на наружной поверхности разрушающе-погрузочной коронки 2 и трехгранную крышку 3 с технологическими камерами-канавками 4 для демонтажа. Конструкция трехгранной призмы 1 включает в себя забойную грань 5 со сквозным цилиндрическим отверстием 6. Трехгранная крышка 3 имеет опорную перегородку 7 с полуцилиндрическим зевом, опирающимся на неподвижную цапфу-втулку 8, а с другой стороны имеет крепежную стойку 9, опирающуюся на поверхность корпуса разрушающе-погрузочной коронки 2. Цапфа-втулка 8 жестко закреплена на внутренней поверхности забойной грани 5 трехгранной призмы 1, консольная часть которой проходит через отверстие 6 во внешнее пространство.

Дисковый инструмент 10, установленный с возможностью вращения на цапфе-втулке 8 с дистанционными торцевыми шайбами 11, зафиксированных в осевом направлении внутренней торцевой поверхностью упорного буртика оси 12, которая размещена внутри цапфы-втулки 8. Наружная цилиндрическая поверхность оси 12 с упорным буртиком через шпонку-фиксатор 13 соединена подвижно в осевом направлении с внутренней поверхностью цапфы-втулки 8.

Ось 12 содержит сквозное резьбовое отверстие, внутри которого размещен крепежный винт 14 с цилиндрической головкой и шестигранным углублением под ключ и с упорным торцом в виде конуса, переходящим в цилиндрическую ступень, которая переходит в фаску с участком длинной резьбы крепежного винта 14.

Для фиксации от осевого смещения по шпоночному соединению, ось 12 имеет консольный участок с внешней резьбой во внутреннем пространстве трехгранной призмы 1 для размещения круглой шлицевой гайки 15 и стопорной много лапчатой шайбы 16. Цилиндрическая поверхность крепежного винта 14 размещена в конически-цилиндрическом отверстии 17 крепежной стойки 9 и фиксирует от перемещений трехгранную крышку 3 с уплотнительным кольцом 18.

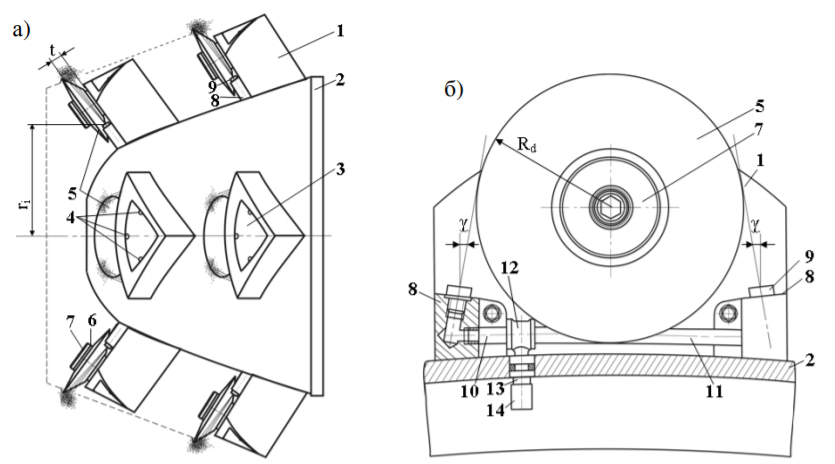

Для осуществления пылеподавления при разрушении, дроблении и погрузке горной массы трехгранными призмами с дисковым инструментом с обеспечением возможности проведения монтажно-демонтажных операций в призабойном пространстве в процессе эксплуатации проходческого комбайна избирательного действия предлагается устройство пылеподавления на рисунке 2.3.

Рисунок 2.3 – Реверсивная коронка проходческого комбайна с дисками:

а – общий вид коронки; б – схема формирования струй системы пылеподавления.

Данное устройство содержит трехгранную призму 1, жестко закрепленную на наружной поверхности разрушающе-погрузочной коронки 2 и трехгранную крышку 3 с технологическими камерами-канавками 4. Дисковый инструмент 5 установлен с возможностью вращения на цапфе-втулке с дистанционными торцевыми шайбами 6, зафиксированными в осевом направлении внутренней торцевой поверхностью упорного буртика оси 7.

На поверхности внешней забойной грани трехгранной призмы 1 размещены две бонки 8. На верхней поверхности каждой бонки 8 установлены форсунки 9 под углом атаки γ. Выходные сопла форсунок 9 размещены на радиусе ri относительно оси вращения разрушающе-погрузочной коронки 2 в плоскости параллельной плоскости забойной грани трехгранной призмы 1 внутри пространства, ограниченного расстоянием t.

При этом оси выходных сопел форсунок 9 расположены в плоскости, пересекающей обод дискового инструмента 5 с кольцевой режущей кромкой по сегменту, хорда которого удалена от оси вращения дискового инструмента 5 на 4/5 его радиуса Rd. Патрубки 10 и 11 присоединены к бонкам 8, и между собой соединены тройником 12, который в свою очередь присоединен к ниппелю 13 с обратным клапаном 14. Для повышения эффективности монтажно-демонтажных операций в призабойном пространстве подземной горной выработки при замене узла крепления дискового инструмента в трехгранной призме предлагается устройство (рисунок 2.4).

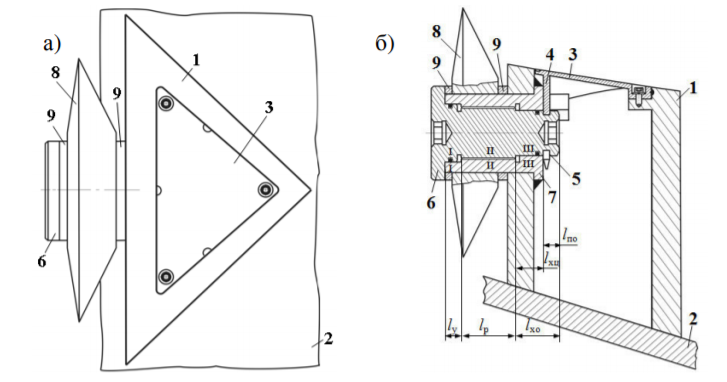

Рисунок 2.4 – Устройство трехгранной призмы с узлом крепления дискового инструмента: а – вид сверху; б – радиальное сечение.

Предлагаемый узел крепления дискового инструмента на рабочем органе горного комбайна содержит трехгранную призму 1, жестко закрепленную на наружной поверхности коронки 2 проходческого комбайна и трехгранную крышку 3. Со стороны передней грани внутренняя поверхность трехгранной крышки 3 содержит опорную силовую стойку-фиксатор 4, которая в виде единой пластины, содержащей конструктивно-сопряженные между собой внутренний полуцилиндрический зев с двумя направляюще-ориентирующими усами из прямоугольных призм, толщина которых меньше ширины проточки 5 оси 6 с упорным буртиком на величину допустимого осевого люфта.

2.1 Анализ методик исследований напряженно-деформированного состояния породоразрушающего инструмента горных выемочных машин

Для изучения вопросов напряженного состояния породоразрушающего инструмента были проанализированы методики различных испытаний. Исследования напряженного состояния тангенциальных поворотных резцов (ТПР) с различными формами головной части и технологическими дефектами.

Рассмотрено влияние различных дефектов на прочность ТПР, расчет производился с использованием численного метода (метода конечных элементов). Вид конечного элемента и его размер оказывают существенное влияние на достоверность результатов расчета.

Метод конечных элементов (МКЭ) основан на идеализации сплошного тела (континуума) совокупностью конечных элементов, взаимодействующих между собой в конечном числе узловых точек и вполне подходит для предварительного суждения о напряжениях и деформациях. Для расчета автором была использована система Ansys 9.0 интегрированная в программный комплекс Solid Works 2007.

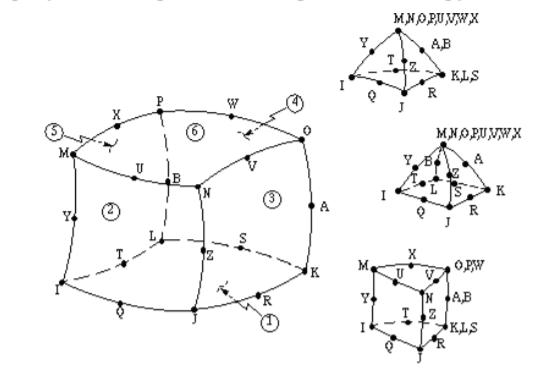

Эта программа позволяет выполнять расчеты двух- и трехмерных тел для случаев плоского и объемного напряженного-деформированного состояний, результаты вычислений соответствуют 3 (теория максимальных касательных напряжений) и 4 (критерий максимальной энергии формообразования) теории прочности и выводятся в качестве напряжений по Мизесу и интенсивности напряжений. В качестве конечного элемента был выбран SOLID 95 (рисунок 2.5), применяемый при расчетах трехмерных тел и представляющий собой объемный шестигранник подобный SOLID 45, но имеющий не 8, а 20 узлов.

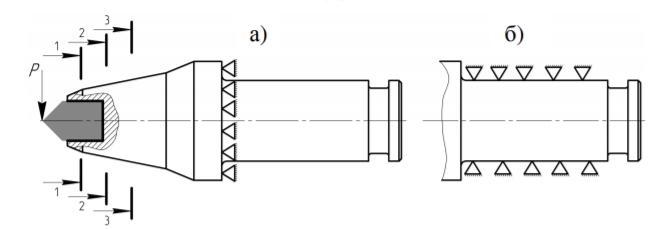

К узлам, находящимся в вершине, добавлены промежуточные узлы на серединах сетки. Он поддерживает элементы вырожденной формы: четырехугольные, призматические, пирамидальные. Объектом для расчета принята упрощенная модель резца. Упрощение заключалось в принятии корпуса резца и твердосплавной вставки, как однородной конструкции. На рисунке 2.6 представлено приложение нагрузки к ТПР.

Рисунок 2.5 – Элемент SOLID 95.

Рисунок 2.6 – Приложения нагрузки и ограничений к ТПР: а – головная часть резца представлена жесткозакрепленной консольной балкой;

б – закрепление, моделирующее неполную посадку резца,

P – изгибающая сила.

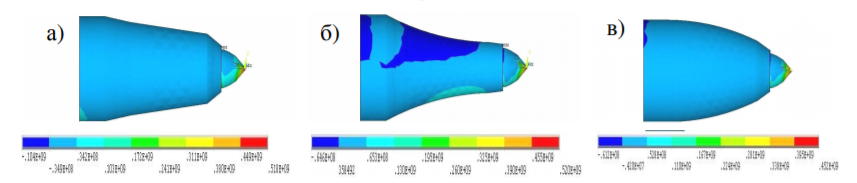

Рисунок 2.7 – Напряженное состояние головных частей (S1): с линейной (а), с вогнутой (б), с выпуклой (в) образующей.

Результаты расчета представлены напряжениями, действующими на главных площадках (S1, S2, S3), а также нормальными напряжениями (Sx , Sy , Sz) и эквивалентными напряжениями. Исследование напряженного состояния головных частей тангенциальных поворотных резцов позволяет оптимизировать их конструкцию и определить область применения той или иной формы головной части резца.

Сравнение напряжений возникающих в теле резца позволило сделать вывод, что наиболее прочной является выпуклая головная часть, а наименее - вогнутая. Наибольшее распространение для получения информации о напряжённо-деформированном состоянии материалов, подвергающихся обработке давлением, получил программный комплекс DEFORM-3D.