Файл: Отчет по научноисследовательской работе магистранта специальности 6М072400 технологические машины и оборудование.docx

Добавлен: 03.12.2023

Просмотров: 57

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Положительным аспектом программы DEFORM-3D является и то, что геометрию инструмента и заготовки можно импортировать из CAD (CAE) программ (систем автоматического проектирования - Компас, SolidWorks, Autodesk Inventor, CATIA и др.), что существенно облегчает построение объектов, имеющих сложную конфигурацию. Также программа дает возможность моделировать весь технологический процесс производства изделия, включая термическую и механические обработки.

3. Исследование и разработка параметров исполнительного органа проходческого комбайна КСП32 в условиях шахты Казахстанской

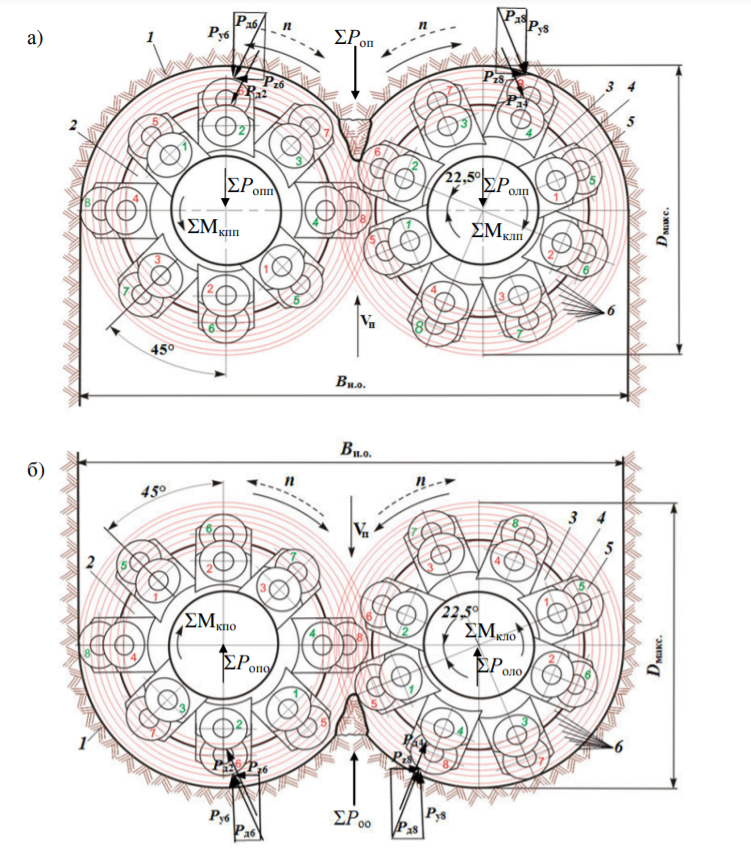

В процессе проходки горной выработки, перед каждым рабочим циклом, первоначально осуществляют зарубку двух корончатого исполнительного органа на ширину захвата Bз разрушающе-погрузочными коронками 13, 14 (рисунок 3.1, б). При этом стрела перемещается по направлению движения 1' от кровли выработки к почве с постепенным телескопическим удлинением по стрелке К от Bз = 0 до требуемой величины Bз и после этого производят подъемно-поворотное перемещение стрелы по стрелке Л от почвы к кровле выработки по направлению движения 2'. На рисунке 3.2 представлено начальное положение коронок для иллюстрации взаимного расположения трехгранных призм с дисковыми инструментами в центральной зоне пересечения траекторий движения. При этом бесконтактный режим вращения трехгранных призм с дисковыми инструментами в центральной зоне обеспечен их относительным сдвигом в зоне выступов и впадин на угол 22,5 градуса. На рисунке 3.2, а, б представлено движение коронок вверх и вниз соответственно.

Рисунок 3.2 – Траектории движения трехгранных призм и дискового инструмента с пересечением без контакта в центральной зоне проходческого забоя: 1 – врубовая поверхность; 2 и 3 – радиальные правая и левая коронки; 4 – трехгранная призма; 5 – дисковый инструмент; 6 – семейство окружностей перемещения лезвий дисков; Ви.о. – ширина исполнительного органа; Dмакс. – диаметр максимальной окружности перемещения лезвий дискового инструмента, а) б) ΣРоп ΣMкпп ΣMклп ΣРолп ΣMкпо ΣMкло ΣРопо ΣРоло ΣРопп.

В соответствии со схемой набора (рисунок 3.2) и количеством одинаковых групп дисков на трехгранных призмах осуществляется поворот каждой радиальной группы дисков на условно фиксированные угловые положения через 45 градусов. Это составляет в контакте с забоем в секторе его охвата на 180° восемь условных фиксированных положений внедрения диска в забой за один полный цикл оборотов двух реверсивных радиальных коронок.

При этом положении коронок с поворотом на 45 градусов обеспечено бесконтактным, кинематические связанным размещением в зоне пересечения траекторий движения трехгранных призм с дисками №4 и №8 правой коронки с опережением на 22,5 градуса трехгранных призм с дисками №2 и №6 левой коронки при встречном направлении вращения со стороны поверхности забоя и соответственно с отставанием на 22,5 градуса от левой коронки при попутном направлении вращения.

ΣРопп, ΣРолп – суммарные осевые усилия на правой и левой коронках при подъеме стрелы;

ΣРопо, ΣРоло – суммарные осевые усилия на правой и левой коронках при опускании стрелы;

ΣРопб, ΣРолб – суммарные осевые усилия на правой или левой коронках при боковых перемещениях стрелы;

ΣМкпп, ΣМклп – суммарные крутящие моменты на правой или левой коронках при подъеме стрелы;

ΣМкпо, ΣМкло – суммарные крутящие моменты на правой и левой коронках при опускании стрелы;

ΣМкпб, ΣМклб – суммарные крутящие моменты на правой и левой коронках при боковых перемещениях стрелы;

Vп – направление скорости перемещения стрелы с коронками;

ΣРоп= ΣРопп + ΣРолп – суммарные осевые усилия на сдвоенных коронках при подъеме стрелы;

ΣРоо= ΣРопо + ΣРоло – суммарные осевые усилия на сдвоенных коронках при опускании стрелы;

Py1… Py8 – осевые усилия на каждом из восьми одиночных дисках;

Pz1… Pz8 – окружные усилия на каждом из восьми одиночных дисках;

Pд1… Pд8 – результирующие усилия на каждом из восьми одиночных дисках. Во время работы дисковый инструмент своей передней частью по дуге ОА внедряется в породу на глубину h (рисунок 3.2, б). При этом каждая точка его лезвия описывает циклоиду.

3.1 Последовательность выбора системы разработки

Важнейшим показателем, характеризующим эффективность работы проходческих комбайнов, является расход режущего инструмента, так как он влияет на себестоимость проходки и на производительность комбайна, поскольку для замены изношенного рабочего инструмента приходится останавливать комбайн, что снижает коэффициент готовности машины.

С увеличением удельного расхода резцов возрастает вероятность работы исполнительного органа с частично изношенным инструментом, что приводит к увеличению удельной энергоемкости процесса разрушения, увеличению динамических нагрузок и аварийности оборудования. Это особенно сказывается при работе по твердым включениям.

Таким образом, в связи с низкой прочностью и износостойкостью резцов работа проходческих комбайнов, оснащенных рабочими органами с резцовым инструментом при отработке пластов с твердыми включениями имеет ряд недостатков: большой износ и расход резцов; высокая динамичность работы; малая эффективность или невозможность применения комбайнов для проходки выработок в пластах с наличием большого количества твердых включений с высокой абразивность.

В качестве альтернативного варианта повышение производительности и расширения области применения проходческих комбайнов на породы повышенной крепости предложен гидромеханический способ разрушения, заключающийся в комбинированном воздействии на породный массив высокоскоростных струй воды и механического инструмента.

Другим направлением создания эффективного пород разрушающего инструмента является использование дискового инструмента, нашедшего применение на рабочих органах буровых, очистных и проходческих горных машин и расширяющего область применения механического способа разрушения угольных пластов и пресекаемых горных пород в диапазоне предела прочности на одноосное сжатие σсж от 12 до 100 МПа и выше.

Информация об условиях эксплуатации, свойствах и структуре забойных массивов формирует исходные данные для расчета нагрузок на породы разрушающем инструменте, рабочих органах и выборе типов исполнительных органов проходческих комбайнов избирательного действия.

Представляют интерес результаты производственных исследований, в которых использованы дисковые инструменты на рабочих органах проходческих комбайнах избирательного действия для механического способа разрушения углей и крепких горных пород.

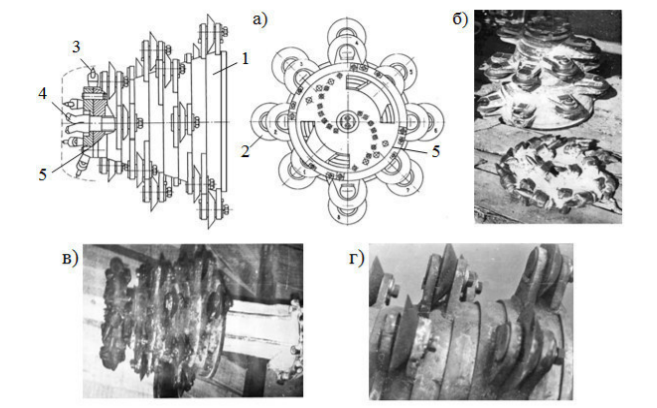

Общий вид, схемы набора и расстановки пород разрушающих инструментов на опытных образцах рабочих органов представлены на рисунках 3.3 – 1.11 со следующими элементами: 1 – коронка; 2 – дисковый инструмент; 3 – резец; 4 – забурник; 5 – зарубиной диск; 6 – погрузочная лопасть.

Методика и условия проведения производственных испытаний реализованы при проведении выработок по рудным и угольным пластам с твердыми включениями и прослойками с пределом прочности на сжатие σсж до 87 МПа и σсж до 112 МПа. Испытания проводились в два этапа. Первый этап включал в себя следования комбайна, оборудованного серийным рабочим органом, второй – экспериментальным рабочим органом, оснащенным дисковыми инструментами. В процессе сравнительных исследований определялись силовые, энергетические показатели работы комбайна и удельный расход рабочего инструмента.

Рисунок 3.3 - Рабочий орган 1-го типа.

Основные элементы дискового инструмента имеют следующие геометрические параметры: диаметр D = 0,16 м, угол заострения φ = φ1+φ2 = 30÷35°. Во время испытаний была выявлена трудоемкость прямого забуривания телескопом стрелы рабочего органа из-за высоких осевых нагрузок. Конструкция рабочего органа показала более высокую работоспособность, особенно в режиме запаривания. На рабочем органе с погрузочными лопастями было отмечено налипание песчано-глинистых пород и резкое ухудшение погрузочной способности при работе в воды насыщенных пластах.

Удовлетворительная энергоемкость и расширенная область применения проходческих комбайнов по прочности горных пород были получены при эксплуатации коронок.

В целом обобщенный анализ известных исследований процесса разрушения горных пород и углей дисковыми инструментами показывает, что его влияние на режимы награждения исполнительных органов различных горных машин носит неоднозначный характер, затрудняющий разработку универсальной модели напряжённо-деформированного состояния отдельных узлов и деталей.

Это ограничивает возможности применимости известных методик расчета и проектирования проходческих комбайнов избирательного действия с дисковым инструментом на исполнительных органах. Кроме того, обобщенный анализ современного уровня развития горнопроходческой техники показывает, что в известных научных исследованиях и конструкторских разработках отсутствует информация о совмещении процессов разрушения, дробления негабаритов и погрузки разрушенной горной массы и реализации реверсивных режимов работы коронок на исполнительных органах проходческих комбайнов избирательного действия с дисковым инструментом.

Перспективным и важным направлением представляется разработка конструкции модульных блоков с узлами консольного крепления дискового инструмента на многогранных призмах корпусов рабочих органах проходческих комбайнов с целью снижения и повышения эффективности процесса монтажно-демонтажных операций при замене дисковых инструментов в призабойном пространстве.

3.2 Анализ результатов исследований параметров разрушения горных пород исполнительным органом

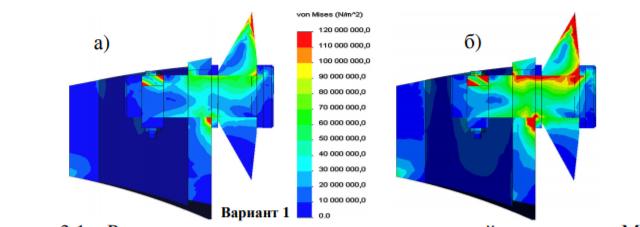

Использование конечно-элементных моделей различных вариантов конструкций консольных узлов крепления дискового инструмента к многогранным призмам (рисунок 3.4) позволяет в режиме статического нагружения при контакте с разрушаемыми забойными массивами определить параметры эквивалентных напряжений по критерию Мизера и деформации.

Результаты моделирования напряженно-деформированного состояния консольного узла крепления дискового инструмента представлены на рисунках 3.5.

Рисунок 3.4– Распределение эквивалентных напряжений по критерию Мизеса в узле крепления биконического дискового инструмента

(φ = 25°+5° = 30°) для условий: а – σсж = 70 МПа; б – σсж = 120 Мпа.

На рисунке представлены зависимости эквивалентных напряжений σэкв от диаметров D сопряженных конструктивных элементов консольных узлов крепления дискового инструмента к трехгранным призмам для разрушения забойного массива горных пород с σ