Файл: Технологические машины и оборудование (по отраслям).docx

Добавлен: 03.12.2023

Просмотров: 265

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

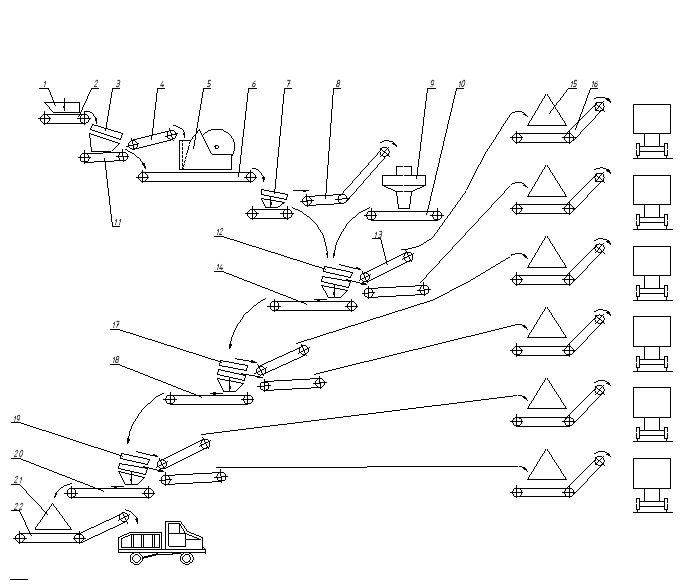

Рисунок 3.5 - Технологическая схема производства щебня

для метаморфических и изверженных пород не должно превышать 0.7%, для осадочных 1,5% по массе.

В определённой товарной фракции, например, 20-4 мм, содержание зёрен крупнее максимального размера (более 40 мм.) и зёрен мельче минимального размера (менее 20мм) не должно превышать 5%. На рисунке 3.5 представлена технологическая схема производства щебня.

Материал в кусках крупностью 0-1000 мм подается из карьера автосамосвалами думпкарами и разгружаются в приемный бункер (1), который сверху имеет колосниковую решетку для задержки кусков камня более 1000 мм. Негабаритный камень снимается с решетки тельфером или другими подъемно-транспортными средствами.

Пластинчатый питатель (2), направляет материалы на наклонный инерционный грохот (3). Камень размером 0-300 мм, не требующий дробления в машинах стадии крупного дробления просыпается между колосниками и наступают на ленточный конвейер (11), а камень свыше 300 мм ленточным конвейером (4) подается в дробилку крупного дробления ЩДП 1500´2100.

На первой стадии дробления материал дробится до размера 0-300 мм и также поступает на конвейер (6), которым направляется одно ситный грохот (7). На этом грохоте материал разделяется на две фракции, первая с кусками размером 120-300 мм системой конвейеров (8), подается на вторичное дробление в конусную дробилку ККД - 500/60 ГРЩ (9). Продукт вторичного дробления поступает на ленточный конвейер (10) от конусной дробилки в кусках 0-120 мм.

Далее продукт подвергается вторичной сортировке в двух ситовых грохотах (12, 17, 19) для выделения необходимых фракций. Щебень транспортируется в отдельные бункеры склада отгрузки (15), а щебень последней фракции (отходы) транспортируется в отдельные бункера склада отгрузки (21).

3.4 Анализ конструкции и принципа действия щековой дробилки

Щековая дробилка с простым движением щеки (рис. 2.1) состоит из стальной литой станины 1, эксцентрикового вала 2, шатуна 3, оси 4, распорных плит 5.

Станина крупных дробилок состоит из двух частей, соединенных в горизонтальной плоскости болтами. Станины дробилок малых размеров литые неразъемные. На обоих концах эксцентрикового вала через фрикционные муфты закреплены маховики 6 один из которых является одновременно приводным шкивом, на котором имеются проточки для клиновых ремней. Эксцентриковый вал устанавливается на подшипниках скольжения, последние крепятся в выемках боковых стенок станины. Вкладыши подшипников заливаются антифрикционным материалом (баббитом). Вал

2 в средней части имеет эксцентричность. Шатун подвешивается на эксцентриковую часть вала 2. В верхней части шатуна имеется головка, которая состоит из корпуса и крышки, соединенных болтами, в нижней части имеются продольные пазы с вкладышами, на которые опираются головки передней и задней распорных плит.

На ось 4 подвешивается подвижная щека коробчатого сечения. Передняя поверхность подвижной щеки 7 футеруется броневыми плитами 8 из марганцовистой стали. Плиты к щеке крепятся болтами.

На задней стенке щеки 7 имеется продольная прорезь, в которую вставляется вкладыш 9, служащий второй опорой передней распорной плиты. Второй вкладыш задней распорной плиты устанавливается в прорези задней стенки станины или регулировочного устройства 10.

Передняя поверхность станины, выполняющая роль неподвижной щеки, футеруется броневой плитой 11.

Распорные плиты изготовляют из чугуна. Во многих конструкциях задняя плита выполняет также роль предохранительного устройства. В этом случае она рассчитывается по уменьшенному запасу прочности на сжатие. Иногда эта плита изготовляется из двух частей, соединенных между собой заклепками или болтами. Подвижная щека 7 при посредстве пружины 12 и тяги 13 замыкается как одно звено с распорными плитами и шатуном.

В последних конструкциях крупных дробилок распорные плиты являются только кинематическими звеньями, а в качестве предохранительных устройств применяются фрикционные муфты.

9 5 10 13 12

Рисунок 3.6 – Щековая дробилка с простым движением щеки.

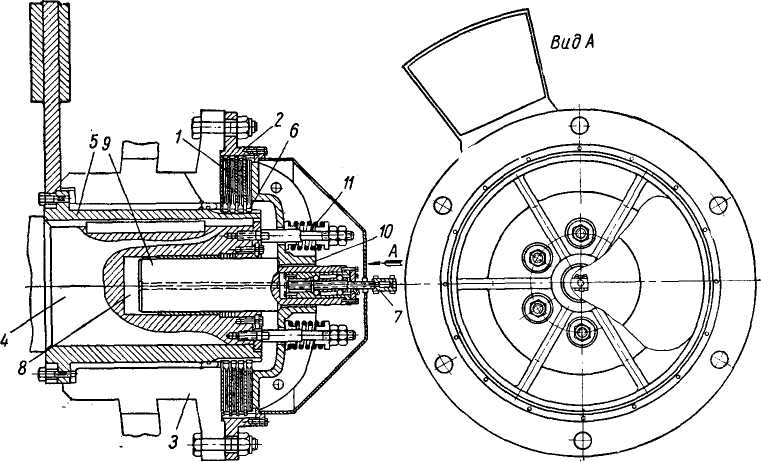

Фрикционная муфта (рис. 3.7) состоит из дисков 1, которые могут свободно перемещаться вдоль оси вала по шлицам втулки 2. Втулка 2 соединяется болтами с маховиком 3. На эксцентриковом валу 4 жестко закреплена шпонкой втулка 5 со шлицами. По шлицам втулки 5 могут перемещаться диски 6. Для увеличения трения между дисками 1 и 6 на них укреплены прокладки из ленты ферродо.

Работа муфты происходит в следующей последовательности. Перед пуском электродвигателя по трубопроводу 7 в гидроцилиндр 8 подается масло. Поршень 9 начинает перемещаться (вправо по чертежу), надавливая на крышку 10. При этом пружины 11 сжимаются, крышка отходит вправо и ослабляет сцепление между дисками 1 и 6.

Затем включается электродвигатель дробилки. Шкив-маховик 3, а, следовательно, соединенные с ним втулка 5 с дисками 6 приводятся во вращение. Диски в это время проскальзывают. Когда маховик достигает необходимого числа оборотов, прекращается подача масла в гидроцилиндр, и пружины 11 надавливают на крышку. Крышка надавливает на диски и вводит последние в зацепление. Эксцентриковый вал начинает вращаться, при этом ввод дробилки в действие происходит не рывком, а плавно.

Рисунок 3.7 – Фрикционная муфта.

Пространство, ограниченное подвижной и неподвижной щеками (рис. 3.6) и частью продольных стенок станины, называется камерой дробления. Высота камеры дробления больше ширины загрузочного отверстия в 2-2,4 раза. Продольные стенки камеры дробления футеруются высокоуглеродистыми или марганцовистыми стальными плитами.

Профиль футеровки подвижной и неподвижной щек может быть различным (ребристым, волнистым и т. д.), боковые плиты гладкие. Ось подвеса подвижной щеки обычно выносится примерно на 0,5 ширины загрузочного отверстия выше верхнего уровня камеры дробления. Этим достигается увеличение хода подвижной щеки на уровне загрузочного отверстия дробилки.

Ход щеки на уровне загрузочного отверстия принимается равным примерно одной сотой от ширины загрузочного отверстия. На нижнем конце задней стенки подвижной щеки крепятся две тяги замыкающего устройства 12. Назначение тяг способствовать возврату подвижной щеки в исходное положение при посредстве пружин.

Регулирование ширины разгрузочного отверстия производится путем замены распорных плит (у крупных дробилок) или установкой прокладок между вкладышем распорной плиты и задней стенкой станины, или с помощью клинового регулировочного механизма.

Привод дробилки состоит из электродвигателя и клиноременной передачи.

Работа дробилки рассматриваемой конструкции происходит в следующей последовательности. От электродвигателя через клиноременную передачу вращение передается шкиву-маховику, закрепленному на эксцентриковом валу. Большая масса движущихся частей затрудняет запуск дробилки, создавая очень большой пусковой момент.

Поэтому крупные дробилки, выпускаемые в последнее время, имеют ступенчатый пуск, осуществляемый последовательным вводом в работу шкива-маховика, далее через фрикционную муфту эксцентрикового вала с шатуном, а затем через вторую фрикционную муфту второго маховика. Полное время пуска дробилки в этом случае составляет 50 – 60 сек.

При вращении эксцентрикового вала шатун совершает возвратно-поступательное движение в вертикальной плоскости. При движении шатуна вверх вместе с ним движутся и концы распорных плит. Последние, распрямляясь (за счет увеличения угла между плитами), начинают надавливать на заднюю стенку станины и подвижную щеку, перемещая последнюю в сторону неподвижной щеки. Материал, загруженный в камеру дробления, при этом подвергается раздавливанию.

При движении шатуна вниз совершается холостой ход. Энергия холостого хода электродвигателя аккумулируется маховиками и используется во время рабочего хода. Щека во время холостого хода отходит (вправо по чертежу) под действием составляющей силы тяжести ее и пружин замыкающего устройства.

В случае попадания не дробимого куска в камеру дробления у малых дробилок происходит излом задней распорной плиты или срез ее шпилек, а у крупных дробилок происходит пробуксовка фрикционных муфт, срабатывание электрической защиты и остановка дробилки.

В России изготовляются дробилки с размерами загрузочного отверстия от 400600 до 15002100 мм, производительностью по готовому продукту 10 – 450 м3/ч, с установленной мощностью электродвигателей от 28 до 250 кВт и массой дробилок от 7,5 до 235 т.

Достоинства щековой дробилки с простым движением подвижной щеки:

►Большая часовая производительность.

►Относительная простота конструкции.

►Возможность дробления пород высокой прочности.

Недостатки:

►Большая металлоемкость.

►Дороговизна футеровочных плит.

3.Измельчение материала производится преимущественно раздавливанием, что увеличивает удельный расход электроэнергии при дроблении по сравнению с другими типами машин.

4. Расчет основных параметров щековой дробилки с простым движением щеки

4.1 Расчет производительности дробилки

Для расчета производительности используем схему (рис. 4.1).

Рисунок 4.1 – Схема для расчета параметров щековой дробилки с простым движением подвижной щеки.

Исходные данные:

В – ширина камеры дробления в зоне загрузки, В = 1,5 м;

L – Длина камеры дробления, L = 2, 1 м;

b – ширина выходной щели, b = 0,18 м;

Определение производительности.

, м3/с (4.1)

, м3/с (4.1)где Q – теоретическая производительность (м3/с), при частоте вращения вала дробилки n (с

-1);

Vo – объем камеры дробления.

Данная формула получена при идеализации рабочего процесса и не дает результат приемлемой точности. Воспользуемся формулой Б.В. Клушанцева:

, м3/с

, м3/с  (4.2)

(4.2)μ – коэффициент разрыхления, для щековой дробилки μ = 0,5…0,6;

n – частота вращения эксцентрикового вала дробилки, с-1;

Scp – средний ход щеки, м;

α – угол захвата, α = 24°,

Средневзвешенный размер кусков в исходном материале

Dcв = 0.4В = 0,4·1 = 0,4 м

Средний ход щеки:

, м (4.3)

, м (4.3)где Sв, Sн – ход щеки соответственно в верхней и нижней части камеры дробления, мм.

Определение их рекомендуется по формулам:

Sв = (0,01…0,03)В = 0,01 · 1500 = 15 мм

Sн = 8 + 0,26b = 8 + 0,26 · 180 = 54,8 мм

Тогда

м

мЧастота вращения эксцентрикового вала щековых дробилок рассчитывается из условия t1 = t2,

где t1 – время необходимое на падение материала под действием силы тяжести с высоты h;

t2 – время отхода щеки назад;

, с (4.4)

, с (4.4) или

или

Имея ввиду, что

находим оптимальную частоту вращения:

находим оптимальную частоту вращения: c-1 (4.6)

c-1 (4.6) c-1

c-1Подставляем значения в формулу:

Часовая производительность Qч.

Qч = 0,0736·3600 = 264,9 м3/ч

Расчет мощности электропривода.

По рекомендации Сапожникова М.Я. используем формулу:

, Вт (4.7)

, Вт (4.7)где Еi – энергетический показатель, Еi = 8;

Км – коэффициет масштабного фактора, Км = 0,7;

i – степень дробления;

Q – часовая производительность,