Файл: Технологические машины и оборудование (по отраслям).docx

Добавлен: 03.12.2023

Просмотров: 263

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Q = 265 м3/ч;

Dсв – средневзвешенный размер кусков, в материале, Dсв = 400 мм;

– объемная масса материала,

– объемная масса материала,  = 1,9 т/м3

= 1,9 т/м3

Степень дробления:

(4.8)

(4.8)

где dcв – средневзвешенный размер кусков продукта дробления, мм;

dcв = 0,8 b = 0,8 · 180 = 144 мм (4.9)

.

.

Подставляем

Руст = кВт

кВт

С учетом типоразмера существующих двигателей используем электродвигатель с установленной мощностью 250 кВт.

4.2 Расчет параметров предохранительного устройства

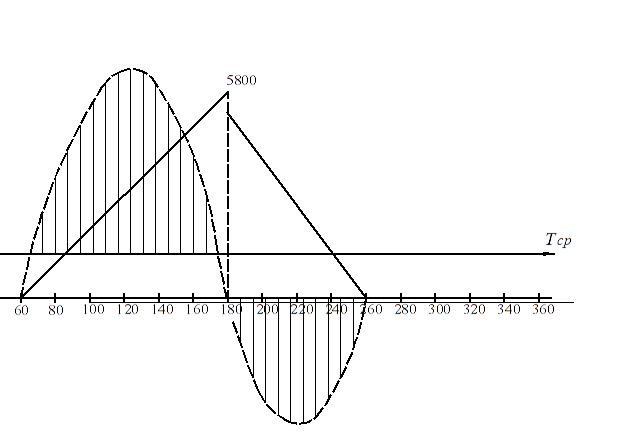

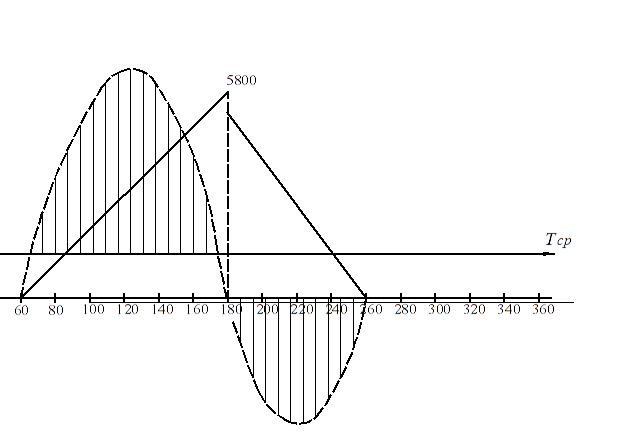

Минимально допустимый момент инерции определим графическим методом, построив диаграмму касательных сил и нагрузок в шатуне в зависимости от угла поворота эксцентрикового вала.

Касательные силы Т на валу определяются в каждом положении эксцентрикового вала по известным усилиям в шатуне Q для каждого положения. Характер измерения нагрузок в шатуне берем из (рис. 2.5).

При этом максимальное рабочее усилие в шатуне Qmax = 5800 кН, полученное экспериментальным путем.

Средняя касательная сила (от крутящего момента двигателя).

, Н (4.10)

, Н (4.10)

где Мкр – крутящий момент электродвигателя приведенного к валу дробилки, кН·м;

е – эксцентриситет, м.

е = (0,03 0,05)В = (0,03 0,05)1500 = 45 – 75 мм принимаем е = 0,065м.

Крутящий момент электродвигателя:

,

,  (4.11)

(4.11)

где Р – мощность электродвигателя, Р = 250 квт;

η – к.п.д передачи, η = 0,93;

n – число оборотов вала двигателя.

n – 2,085 С-1 = 125 мин-1

Изменение нагрузки в шатуне в зависимости от угла поворота эксцентрикового вала

Рисунок 4.2 - Диаграмма касательных сил.

Подставляем

Определяем максимальный крутящий момент при дроблении породы

Мgp = Tmax e (4.12)

где Tmax – максимальное значение касательных сил.

Теоретически находим max так, как касательные силы зависят прямо пропорционально от вертикального усилия в шатуне.

Qmax = 5800 кН достигается при повороте точки на 180°, а максимальное значение касательных сил приходится на поворот в 120° для этой точки:

Q = Qmax = sin 120° = 5800·0,5 = 2900 кН (4.13)

Тогда:

Тmax = Q ·сos 120° = 2900 · 0,87 = 2500 кН (4.14)

Мgp = 2500 · 0,065 = 162,5 кН·м

Определение фактического момента инерции движущихся частей дробилки:

Для шкива

В1 = 0,89 м

h = 0,1 м

R 1, 1 = 1,735 м

Для маховика

B2 = 0,6 м

h 2 = 0,1 м

R 1,2= 1,747 м

Gоб = ƔVg , кг (4.15)

где Gоб – вес обода;

Ɣ – плотность материала,Ɣ = 7850 кг/м3;

Vg – объем обода.

Рисунок 4.3 Характер измерения нагрузок в шатуне.

Рисунок 4.4 Схема для расчета фактического момента инерции движущихся частей дробилки.

V = DBn , м3 (4.16)

, (4.17)

, (4.17)

м;

м;

м;

м;

Gоб1 = 78500·3,14·3,57·0,89·0,1 = 78360 Н

Gоб2 = 78500·3,14·3,594·0,6·0,1 = 53180 Н

Вес шкива и маховика с учетом спиц и ступицы.

G = 1,1·1,2·Gоб , Н (4.18)

G1 = 1,1·1,2·78360 = 104400 Н

G2 = 1,1·1,2·53180 = 70910 Н

Момент инерции.

, кг·м2 (4.19)

, кг·м2 (4.19)

кг·м2

кг·м2

кг·м2

кг·м2

Суммарный момент срабатывания:

М = МgpK, (4.20)

где Мgp – максимальный крутящий момент;

К – коэффициент запаса, К = 1,5.

М = 162,5·1,5 = 243,75 кН·м.

Поскольку механизма два (в шкиве и маховике) то, момент срабатывания каждого определим в соответствии с их моментом инерции.

М = М1 + М2 (4.21)

(4.22)

(4.22)

где М1 , М2 – крутящие моменты шкива и маховика;

J1 , J2 – соответственно моменты инерции

М1 = 3391 М = М1 + М2

М2 = 2334 то М1 = 1,453М2

М = М1 + 1453М1

М1 = 144,4 кН·м, М2 = 99,4 кН · м

Расчет пружин предохранительного устройства.

Находим средний радиус поверхности трения.

, м (4.23)

, м (4.23)

где Rср– средний радиус поверхности трения, м;

RH – наружный радиус поверхности трения, м;

RB – внутренний радиус поверхности трения, м.

Из чертежа выбираем конструктивно.

RH = 0,585 м;

RB = 0,4 м;

м.

м.

Усилие необходимое для прижатия дисков

, Н (4.24)

, Н (4.24)

где Р – усилие необходимое для прижатия дисков, Н;

i – число пар трения, конструктивно принимаем i = 14;

f – коэффициент трения, f = 0,3.

Н,

Н,

Н.

Н.

Конструктивно выбираем для фрикционной муфты десять пружин.

Сила, приходящаяся на одну пружину.

Рисунок 4.4 Характеристика пружины

, Н (4.25)

, Н (4.25)

где Р’– cила, приходящаяся на одну пружину, Н;

n – количество пружин.

Р1/ = 69800/10= 6980 Н

Р2/ =4850/10= 4805Н

С целью унификации в фрикционных муфтах шкива и маховика используем пружины со следующими параметрами:

Параметры пружины по ГОСТ 1377668

Но = 189 мм, D = 105 мм, d = 20 мм.

Материал – пружинная сталь по ГОСТ 504749, типа П.

Для получения силы Р1/ = 6980 Н пружину сжимают до Н1 = 158 мм, соответственно Р2/= 4805Н до Н2 = 168 мм.

Рисунок 4.5 - Расчетная схема для определения усилия контакта

Рассчитаем усилия контакта ролика, шкива и маховика:

, Н (4.26)

, Н (4.26)

где R – плечо приложения силы Т, конструктивно принимаем R = 1,49 м.

Т1 = 144,4·103/2·1,49=48500 Н

Т2 =99,4·103/2·1,49=33400 Н

Запишем условие равновесия системы:

T·l1 = Q·l2 , (4.27)

где Т – усилие в контакте «ролик-шкив, маховик», Н;

Q – усилие пружины рычажного механизма, Н;

l1 и l2 – плечи приложения сил Т и Q соответственно, м.

l1 = 0,041 м, l2 = 0,304 м.

Усилие пружины рычажного механизма;

, Н (4.28)

, Н (4.28)

Q1 = 485000,304 = 6540 H

Q2 = 334000,304 = 4500H

Рассчитываем пружины рычажного механизма шкива.

Исходные данные:

Р1 = Q – сила пружины при предварительной деформации,

Р1 = Q1= 6540 Н.

h – рабочий ход пружины, м;

Р2 – сила пружины при рабочей деформации, Р2 = 10450 Н;

Р3 – сила пружины при максимальной деформации, Н.

Н.

Н.

Для указанного интервала в таблице ГОСТ 1377668 на пружины сжатия III класса останавливается на пружине №37 со следующими данными:

Р3 = 13200Н;

d – диаметр проволоки, d = 0,018м;

D – наружный диаметр пружины, D =0,17 м;

f3 – наибольший прогиб одного витка, f3 = 44,09 мм;

z1 – жесткость одного витка, z1 = 2,994×105 Н/м.

Жесткость пружины:

, Н/м (4.29)

, Н/м (4.29)

Н/м

Н/м

Число рабочих витков:

(4.30)

(4.30)

Полное число витков:

n1 = n + 1,5 (4.31)

n1 = 6,5 + 1,5 = 8

где 1,5 – число нерабочих витков.

Предварительная деформация пружины:

, м (4.32)

, м (4.32)

м.

Рабочая деформация пружины:

, м (4.33)

, м (4.33)

м.

м.

Максимальная деформация пружины:

, м (4.34)

, м (4.34)

м.

м.

Высота пружины при максимальной деформации:

Н3 = (n1 +1 n3)d, м (4.35)

где Н3 – высота пружины при максимальной деформации, м;

n3 – число зашлифованных витков, n3 = 1,5.

Н3 = (8 + 1 1,5)0,018 = 0,135 м.

Высота пружины при предварительной деформации:

, м (4.36)

, м (4.36)

м.

м.

Высота пружины при рабочей деформации:

, м. (4.37)

, м. (4.37)

Н2 = 0,422 – 0,227 = 0,195 м.

Шаг пружины:

t = f3+ d , м (4.38)

t = 44,09 + 18 = 62,09 мм.

Рисунок 4.6 - Работы момент от сил, создаваемых пружинами рычажного механизма и фрикционной муфты, на плече l2 не превосходит начального момента срабатывания, создаваемого силой Т на плече R, чтобы значение силы Т в процессе срабатывания механизма не превосходило своего первоначального значения.

Dсв – средневзвешенный размер кусков, в материале, Dсв = 400 мм;

– объемная масса материала,

– объемная масса материала,  = 1,9 т/м3

= 1,9 т/м3Степень дробления:

(4.8)

(4.8)где dcв – средневзвешенный размер кусков продукта дробления, мм;

dcв = 0,8 b = 0,8 · 180 = 144 мм (4.9)

.

.Подставляем

Руст =

кВт

кВтС учетом типоразмера существующих двигателей используем электродвигатель с установленной мощностью 250 кВт.

4.2 Расчет параметров предохранительного устройства

Минимально допустимый момент инерции определим графическим методом, построив диаграмму касательных сил и нагрузок в шатуне в зависимости от угла поворота эксцентрикового вала.

Касательные силы Т на валу определяются в каждом положении эксцентрикового вала по известным усилиям в шатуне Q для каждого положения. Характер измерения нагрузок в шатуне берем из (рис. 2.5).

При этом максимальное рабочее усилие в шатуне Qmax = 5800 кН, полученное экспериментальным путем.

Средняя касательная сила (от крутящего момента двигателя).

, Н (4.10)

, Н (4.10)где Мкр – крутящий момент электродвигателя приведенного к валу дробилки, кН·м;

е – эксцентриситет, м.

е = (0,03 0,05)В = (0,03 0,05)1500 = 45 – 75 мм принимаем е = 0,065м.

Крутящий момент электродвигателя:

,

,  (4.11)

(4.11)где Р – мощность электродвигателя, Р = 250 квт;

η – к.п.д передачи, η = 0,93;

n – число оборотов вала двигателя.

n – 2,085 С-1 = 125 мин-1

Изменение нагрузки в шатуне в зависимости от угла поворота эксцентрикового вала

Рисунок 4.2 - Диаграмма касательных сил.

Подставляем

Определяем максимальный крутящий момент при дроблении породы

Мgp = Tmax e (4.12)

где Tmax – максимальное значение касательных сил.

Теоретически находим max так, как касательные силы зависят прямо пропорционально от вертикального усилия в шатуне.

Qmax = 5800 кН достигается при повороте точки на 180°, а максимальное значение касательных сил приходится на поворот в 120° для этой точки:

Q = Qmax = sin 120° = 5800·0,5 = 2900 кН (4.13)

Тогда:

Тmax = Q ·сos 120° = 2900 · 0,87 = 2500 кН (4.14)

Мgp = 2500 · 0,065 = 162,5 кН·м

Определение фактического момента инерции движущихся частей дробилки:

Для шкива

В1 = 0,89 м

h = 0,1 м

R 1, 1 = 1,735 м

Для маховика

B2 = 0,6 м

h 2 = 0,1 м

R 1,2= 1,747 м

Gоб = ƔVg , кг (4.15)

где Gоб – вес обода;

Ɣ – плотность материала,Ɣ = 7850 кг/м3;

Vg – объем обода.

Рисунок 4.3 Характер измерения нагрузок в шатуне.

Рисунок 4.4 Схема для расчета фактического момента инерции движущихся частей дробилки.

V = DBn , м3 (4.16)

, (4.17)

, (4.17) м;

м; м;

м;Gоб1 = 78500·3,14·3,57·0,89·0,1 = 78360 Н

Gоб2 = 78500·3,14·3,594·0,6·0,1 = 53180 Н

Вес шкива и маховика с учетом спиц и ступицы.

G = 1,1·1,2·Gоб , Н (4.18)

G1 = 1,1·1,2·78360 = 104400 Н

G2 = 1,1·1,2·53180 = 70910 Н

Момент инерции.

, кг·м2 (4.19)

, кг·м2 (4.19) кг·м2

кг·м2 кг·м2

кг·м2Суммарный момент срабатывания:

М = МgpK, (4.20)

где Мgp – максимальный крутящий момент;

К – коэффициент запаса, К = 1,5.

М = 162,5·1,5 = 243,75 кН·м.

Поскольку механизма два (в шкиве и маховике) то, момент срабатывания каждого определим в соответствии с их моментом инерции.

М = М1 + М2 (4.21)

(4.22)

(4.22)где М1 , М2 – крутящие моменты шкива и маховика;

J1 , J2 – соответственно моменты инерции

М1 = 3391 М = М1 + М2

М2 = 2334 то М1 = 1,453М2

М = М1 + 1453М1

М1 = 144,4 кН·м, М2 = 99,4 кН · м

Расчет пружин предохранительного устройства.

Находим средний радиус поверхности трения.

, м (4.23)

, м (4.23)где Rср– средний радиус поверхности трения, м;

RH – наружный радиус поверхности трения, м;

RB – внутренний радиус поверхности трения, м.

Из чертежа выбираем конструктивно.

RH = 0,585 м;

RB = 0,4 м;

м.

м.Усилие необходимое для прижатия дисков

, Н (4.24)

, Н (4.24)где Р – усилие необходимое для прижатия дисков, Н;

i – число пар трения, конструктивно принимаем i = 14;

f – коэффициент трения, f = 0,3.

Н,

Н, Н.

Н.Конструктивно выбираем для фрикционной муфты десять пружин.

Сила, приходящаяся на одну пружину.

Рисунок 4.4 Характеристика пружины

, Н (4.25)

, Н (4.25)где Р’– cила, приходящаяся на одну пружину, Н;

n – количество пружин.

Р1/ = 69800/10= 6980 Н

Р2/ =4850/10= 4805Н

С целью унификации в фрикционных муфтах шкива и маховика используем пружины со следующими параметрами:

Параметры пружины по ГОСТ 1377668

Но = 189 мм, D = 105 мм, d = 20 мм.

Материал – пружинная сталь по ГОСТ 504749, типа П.

Для получения силы Р1/ = 6980 Н пружину сжимают до Н1 = 158 мм, соответственно Р2/= 4805Н до Н2 = 168 мм.

Рисунок 4.5 - Расчетная схема для определения усилия контакта

Рассчитаем усилия контакта ролика, шкива и маховика:

, Н (4.26)

, Н (4.26) где R – плечо приложения силы Т, конструктивно принимаем R = 1,49 м.

Т1 = 144,4·103/2·1,49=48500 Н

Т2 =99,4·103/2·1,49=33400 Н

Запишем условие равновесия системы:

T·l1 = Q·l2 , (4.27)

где Т – усилие в контакте «ролик-шкив, маховик», Н;

Q – усилие пружины рычажного механизма, Н;

l1 и l2 – плечи приложения сил Т и Q соответственно, м.

l1 = 0,041 м, l2 = 0,304 м.

Усилие пружины рычажного механизма;

, Н (4.28)

, Н (4.28)Q1 = 485000,304 = 6540 H

Q2 = 334000,304 = 4500H

Рассчитываем пружины рычажного механизма шкива.

Исходные данные:

Р1 = Q – сила пружины при предварительной деформации,

Р1 = Q1= 6540 Н.

h – рабочий ход пружины, м;

Р2 – сила пружины при рабочей деформации, Р2 = 10450 Н;

Р3 – сила пружины при максимальной деформации, Н.

Н.

Н.Для указанного интервала в таблице ГОСТ 1377668 на пружины сжатия III класса останавливается на пружине №37 со следующими данными:

Р3 = 13200Н;

d – диаметр проволоки, d = 0,018м;

D – наружный диаметр пружины, D =0,17 м;

f3 – наибольший прогиб одного витка, f3 = 44,09 мм;

z1 – жесткость одного витка, z1 = 2,994×105 Н/м.

Жесткость пружины:

, Н/м (4.29)

, Н/м (4.29)

Н/м

Н/мЧисло рабочих витков:

(4.30)

(4.30)

Полное число витков:

n1 = n + 1,5 (4.31)

n1 = 6,5 + 1,5 = 8

где 1,5 – число нерабочих витков.

Предварительная деформация пружины:

, м (4.32)

, м (4.32)

м.

Рабочая деформация пружины:

, м (4.33)

, м (4.33) м.

м.Максимальная деформация пружины:

, м (4.34)

, м (4.34) м.

м.Высота пружины при максимальной деформации:

Н3 = (n1 +1 n3)d, м (4.35)

где Н3 – высота пружины при максимальной деформации, м;

n3 – число зашлифованных витков, n3 = 1,5.

Н3 = (8 + 1 1,5)0,018 = 0,135 м.

Высота пружины при предварительной деформации:

, м (4.36)

, м (4.36) м.

м.Высота пружины при рабочей деформации:

, м. (4.37)

, м. (4.37)Н2 = 0,422 – 0,227 = 0,195 м.

Шаг пружины:

t = f3+ d , м (4.38)

t = 44,09 + 18 = 62,09 мм.

Рисунок 4.6 - Работы момент от сил, создаваемых пружинами рычажного механизма и фрикционной муфты, на плече l2 не превосходит начального момента срабатывания, создаваемого силой Т на плече R, чтобы значение силы Т в процессе срабатывания механизма не превосходило своего первоначального значения.