Файл: Специальность 15. 02. 12 Монтаж, техническое обслуживание и ремонт промышленного оборудования (по отраслям).docx

Добавлен: 04.12.2023

Просмотров: 871

Скачиваний: 29

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

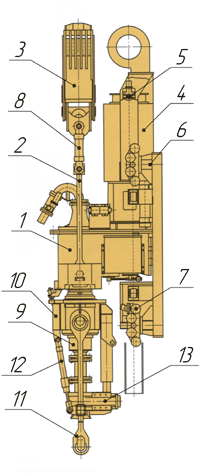

1 – вертлюг-редуктор; 2 – штропы вертлюга-редуктора; 3 – талевая система;

4 – электродвигатель постоянного тока; 5 – дисково-колодочный тормоз; 6 – рама с роликами (каретка); 7 – блок роликов; 8 – система разгрузки резьбы; 9 – трубный манипулятор; 10 – вертлюжная головка; 11 – штропы элеватора; 12 – гидроцилиндры отвода штропов элеватора; 13 – трубный зажим

Рисунок – Схема верхнего привода

Трубный манипулятор 9 состоит из вертлюжной головки 10, передающей гидравлическую жидкость с невращающегося корпуса на вращающуюся часть трубного манипулятора, двух штропов 11 под элеватор, подвешенных в проушинах траверсы вертлюжной головки, двух гидроцилиндров 12 системы отвода штропов, стопорного устройства и трубного зажима 13.

Трубный манипулятор под действием зубчатой пары с приводом от гидромотора может разворачивать элеватор в нужную сторону: на мостки, на шурф для наращивания или в любую другую сторону, при необходимости. Трубный зажим служит для захвата и удержания от вращения верхней муфты трубы во время свинчивания (развинчивания) с ней ствола вертлюга. Между ниппелем и стволом вертлюга навернут ручной шаровой кран для неоперативного перекрытия внутреннего отверстия ствола вертлюга. Для оперативного перекрытия отверстия ствола вертлюга перед отводом установлен внутренний превентор (механизированный двойной шаровой кран), который одновременно служит для удержания остатков промывочной жидкости после отвинчивания бурильной колонны.

Вертлюжная головка служит для передачи рабочей жидкости с невращающейся части системы верхнего привода на вращающуюся часть и позволяет не отсоединять гидравлические линии, когда трубный манипулятор вращается с бурильной колонной при бурении, при проработке скважины или позиционировании механизма отклонения штропов.

Невращающаяся часть вертлюжной головки представляет собой втулку, запрессованную в корпус вертлюга-редуктора, две полувтулки, опору и втулку.

Вращающейся частью вертлюжной головки является траверса с подвешенными на ее боковых рогах штропами элеватора.

Для фиксации трубного манипулятора в исходном положении при бурении, а при необходимости, и в других промежуточных положениях установлен стопорный механизм с приводом от гидроцилиндра.

Система отклонения штропов предназначена для отвода и подвода элеватора к центру скважины. Система отклонения штропов представляет собой штропы, подвешенные на боковых рогах траверсы. К штропам с помощью полухомутов на шарнирном подшипнике крепятся гидроцилиндры отклонения штропов. Верхней частью штоковые концы гидроцилиндров шарнирно соединены с кронштейнами, которые посредством болтовых соединений жестко закреплены к стенке траверсы.

Трубный зажим обеспечивает удержание верхней муфты бурильной колонны при раскреплении (докреплении) замкового соединения. Он состоит из гидроцилиндра, челюсти-захвата, тяги, рамки, ствола, центратора.

Верхний привод поставляется на транспортных салазках, которые крепятся к верхней секции направляющего рельса.

Устанавливается соединительная серьга с кронблоком.

К верхнему приводу закрепляется канат лебедки для подъема верхнего привода на буровую площадку.

Закрепляется предохранительных трос на днище транспортных салазок.

Верхний привод с помощью буровой лебедки поднимается с салазок.

С помощью талевого блока верхний привод опускается на буровую площадку.

На буровую площадку поднимаются две секции направляющего рельса, устанавливаются друг на друга и закрепляются.

Талевым блоком поднимается верхний привод и две секции направляющего рельса до того момента, пока нижняя часть второй секции не окажется на буровой площадке и не будет готова для крепления следующей секции.

Процессы 6 и 7 повторяются до тех пор, пока верхний привод не окажется в верхней части вышки.

Скобой закрепляется верхняя часть направляющего рельса к траверсе. Медленно опускают талевый блок и закрепляют пальцем крюк направляющего рельса в отведенное положение. Присоединяют нижнее крепление к направляющему рельсу.

Производят монтаж шланга вертлюга.

Монтируют панель бурильщика и КИП. Панель бурильщика должна обеспечивать доступ и полный обзор при работе тормозом и переключателями.

Монтируется система электрического питания.

Монтируется система противовеса.

проверка уровня масла и гидравлической жидкости;

установка верхнего привода в положение «вперед», запуск вентилятора и гидравлического насоса;

на левом буровом двигателе проверяют индикаторное устройство гидравлического фильтра;

проверяют индикатор смазочного фильтра.

проверка плотности затяжки болтов запорного устройства буровых замков;

проверка гидравлической системы;

проверка зарядки азотом аккумуляторной системы противовеса;

проверка системы смазки и уровня масла;

проверка системы подачи гидравлической жидкости.

Узел грязевой трубы, верхнее масляное уплотнение корпуса, рычаги и штифты исполнительного механизма противовыбросового клапана, нижнее масляное уплотнение, трубки гасителя крутящего момента на участке цилиндра зажима, механизм наклона штропа, основной вкладыш элеватора – смазка консистентная, ежедневно.

Подшипник бурового двигателя, двигателя вентилятора, двигателя гидравлического давления – моторное масло, замена каждые 3 месяца.

Замена гидравлической жидкости – через 12 месяцев.

1

Скрейпер, скрепер (англ. scraper, от scrape «скрести») — землеройно-транспортная машина, предназначенная для послойного (горизонтальными слоями) копания грунтов, транспортирования и отсыпки их в земляные сооружения слоями заданной толщины.

2 Земснаряд — судно технического флота, предназначенное для производства дноуглубительных работ и добычи не рудных строительных материалов.

4.2 Грузоподъемные механизмы цеха или участка, применяемые при ремонте или монтаже оборудования с указанием технических параметров

Основными грузоподъёмными средствами, используемые при проведении ремонта являются: домкраты и краны.

Домкраты - переносные грузоподъёмные механизмы, которые предназначены для подъёма конструкций и оборудования на высоту 200 - 500 мм. Они находят применение при выполнении вспомогательных работ, а также для перемещения грузов по горизонтали и выверке конструкций при их установке. Помимо вспомогательных работ домкраты применяют и на основных монтажных работах при подъёме грузов массой 1000 тонн и более. Привод домкратов может быть ручным и машинным. Различают домкраты винтовые, рычажно - реечные, зубчато - реечные и гидравлические. Для проведения монтажных работ мы используем домкраты с ручным приводом винтовые. Они имеют самотормозящую резьбу, обеспечивающую удержание поднятого груза. Подъёмный стальной винт ввёрнут в гайку , укреплённую в корпусе домкрата. На верхней части винта установлена рифлёная поворачивающаяся головка. Вращение винта производится рукояткой с двусторонней храповой собачкой. В зависимости от установки собачки осуществляется вращение винта в ту или другую сторону. Корпус домкрата в нижней части имеет опорную плиту- гайку, перемещающуюся по направляющим салазкам при вращении винта горизонтального перемещения. Вращение этого винта производится рукояткой, снабжённой собачкой. Винтовые домкраты изготовляются грузоподъемностью от 1 до 20 т.

Для подъёма и транспортировки деталей и узлов при выполнении сборочных и монтажных работ применяются мостовые краны ( ручные и электрические). Грузоподъёмность ручных кранов от 1 до 20 тс, а электрических кранов от 5 до 350 тс. Если грузоподъёмность одного крана недостаточна, то груз можно поднимать спаренными кранами при помощи траверсы, цепляющейся на крюки кранов.

Для проведения монтажных работ применяют краны. При этом краны мостового типа. Так как грузоподъёмности одного крана недостаточно для подъёма монтируемых деталей пресса, то используют два крана. Рассмотрим характеристику этих кранов.

1) кран мостовой крюковой заводской, изготовлен в марте 1978г.

Кран мостовой с раздельным приводом, для подъема и перемещения груза, исполнение нормальное. Режим работы механизмов; главного подъема средний пв-25. Передвижение; крана средний; тележки средний. Грузоподъемность; главного крюка 10 тс. Высота подъема; главного крюка 9 м. Скорость подъема; главного крюка 8,78 м-мин. Рабочая скорость передвижения крана 69,3 м-мин. Скорость тележки 39,7 м-мин. Пролет крана 11,0 м. Вес крана полный 12,1 тс. Вес основных частей крана; моста 7,2 тс. Тележка с механизмами 2,3 тс. Нагрузка от колеса крана на рельс 9,22 тс. Расстояние от головки рельс до настила 39 м. Характеристика механизма подъема. Механизмы главного подъема; тип передачи зубчатая, диаметр барабана 411 мм, диаметр блоков полиспаса 350 мм, диаметр уравнительных блоков 280 мм, число ветвей полиспаса.

Характеристика канатов:

- назначение каната, грузовой главного подъема; конструкция каната и обозначение стандарта ГОСТ 2688-69, 14,0-Г-1-А-А-180,диаметр каната 14 мм, временное сопротивление проволоки при растяжении, кгс-кв, 180 мм.; разрывное усилие каната в целом, кгс 11050. Длина каната 73 м. Коэффициент запаса прочности 5,7.

Расчетное натяжение каната 1765 кгс.

2) кран мостовой , грузоподъёмностью 12,5 т 5к модернизированный в 1995 г.

Тип привода машинный, электрический. Максимальная грузоподъемность 12,5т.

Место управления при работе при монтаже испытании из кабины. Конструкция каната и обозначение стандарта 6х19(1+6+6/6)+10,с ГОСТ 2688-80 ту 14-4-1413-87. Диаметр каната 15мм, длина 94м.

Коэффициент использования запаса прочности, расчетный 5,7, нормативный 5,6.

Механизмы, крюк однорогий. Обозначение стандарта и номер крюка по стандарту гост 6627-74 № 17А. Номинальная грузоподъемность 12,5 т.

4.3 Организация запасных частей и материалов для ремонта. Расценки основных материалов и стандартных деталей

| Подготовка ремонтных работ и устранение возникающих отказов в процессе работы оборудования предусматривают своевременное получение материалов, запчастей и покупных комплектующих изделий. Их потребность определяется на основе изучения фактического расхода за прошлый период, состояния оборудования и его предстоящей загрузки. Основанием для заявок необходимых запчастей должны служить ведомости дефектов, составляемые в процессе выполнения ТО и ремонтов и статистические данные, взятые из журналов эксплуатации. Необходимые для ремонтов запчасти к оборудованию с ЧПУ обеспечиваются, либо путем централизованных поставок, в том числе по отраслевым фондам или договорам, либо путем их изготовления силами предприятия, эксплуатирующего оборудование, либо приобретением на предприятии региона. Номенклатуру запасных частей, заявки на них, минимальный запас устанавливает лаборатория, а контролирует ПДБ ОГМ. Нормы расхода в год (устанавливаются в соответствии с отраслевым стандартом ОСТ 92- 0281-73) берутся в процентах от количества этих деталей, запчастей и радиоэлементов. Количество необходимых комплектующих, материалов и запчастей, хранящихся на складах не должно превышать полуторагодовой необходимости. На предприятии следует уточнить какая доля затрат в общих расходах на содержание и ремонт оборудования с ЧПУ приходится на материалы и запасные части и какой это процент составляет от общего фонда заработной платы ремонтников. Если такие данные получить затруднительно, то выясните какая сумма этих затрат приходится на одну единицу ремонтослжоности. Расчет годовых затрат на обслуживание и ремонтные мероприятия по группе оборудования с ЧПУСмета затрат на содержание и обслуживание оборудования представлены в таблице 16. Таблица 16 - Смета затрат на содержание и обслуживание оборудования

|