ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 64

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

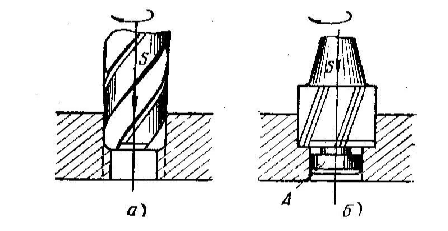

Рисунок 5 – Сверление(а) и рассверливание(б)

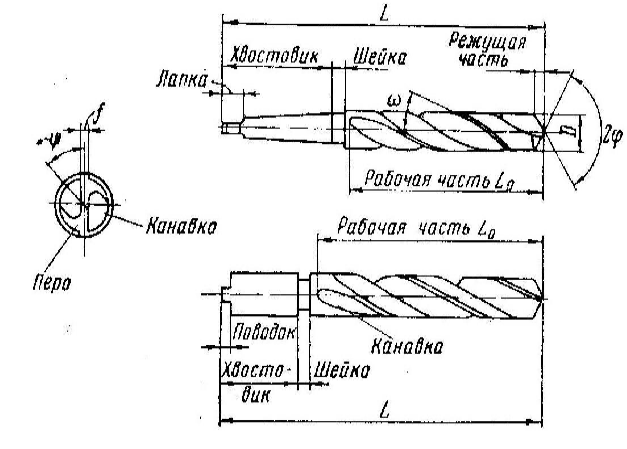

Рисунок 6 – Спиральные сверла

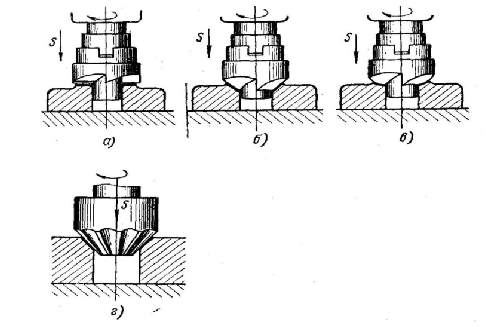

Зенкерование. Также как и рассверливание, зенкерование служит для увеличения диаметра на некоторой глубине или по всей длине предварительно образованного отверстия (рисунок 7,а). Режущий инструментом при выполнении этой обработки является зенкер. Конструкция последнего зависит от размеров обрабатываемого отверстия, характера выполняемой обработки и предъявляемых к ней требований. Так при зенкеровании отверстий диаметром до 25 мм применяются цилиндрические спиральные зенкеры, напоминающие спиральные сверла и отличаются от них числом и формой канавок и конструкцией рабочей части; зенкерование отверстий диаметром от 25 до 50 мм производится насадными зенкерами(рисунок 7,б), имеющими вид массивной головки с несколькими (обычно четырьмя) зубьями. Для отверстий диаметром больше 50 мм используются аналогичные насадные зенкеры с тем отличием, что зубья их образованы вставными резцами Чтобы оси зенкеруемой части и предварительно образованного отверстия совпадали, зенкер имеет на рабочем конце направляющую цапфу А. Зенкерованием достигается большая точность и лучшая чистота поверхности, чем рассверливанием.

Рисунок 7– зенкерование: а– отверстий диаметром меньше 25 мм, б – отверстий диаметром 25...50 мм

Подрезание торцов отверстий (цекование). Для подрезания торцов применяются зенкеры, имеющие зубья только на рабочем торце. Очертание и

расположение режущих кромок зубьев зависят от характера выполняемой обработки. Так, для подрезания плоских торцов (цекование), расположенных перпендикулярно оси отверстия, применяют торцовые зенкеры (рисунок 9,а); для получения конических фасок в отверстии–конические зенкеры(рисунок 9,б); для получения криволинейных углублений–фасонные зенкеры (рисунок 9,в). Зенкеры снабжены направляющими цапфами. Подрезание торцов возможно и зенкером, режущая часть которого образована вставной пластиной. Зенкерование (рисунок 8,г) применяется для получения конических или цилиндрических углублений под головки винтов, а также для снятия грата или притупления острых кромок отверстий. Этот вид обработки является разновидностью торцового зенкерования. Его отличительная особенность– понижение требований к концентричности углубления основному отверстию. Это дает возможность использовать зенковки без направляющей части.

а – торцовым зенкером, б – зенкером для конусного расширения, в – зенкером фасонного торцевания, г – зенковкой

Рисунок 8 – Подрезание торцов.

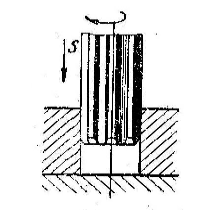

Развертывание. Целью этой операции (рисунок 9) является значительное повышение точности и чистоты предварительно просверленного или 16 Изм. Лист № докум. Подпись Дата Лист КП 2 т -36 01 03.18-1.90.21 ПЗ зенкерованного отверстия. Развертывание производится режущим инструментом– разверткой. Конструкция развертки зависит от диаметра обрабатываемого отверстия. Развертка - многозубый инструмент, предназначенный для удаления очень тонкого слоя металла в пределах 0.25–0.5 мм по диаметру при черновом развертывании и 0.05–0.15 мм при чистовом

Рисунок 9 – Развертывание

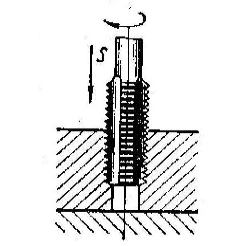

Нарезание резьбы в отверстиях осуществляется метчиками (рисунок 10). Метчик представляет собой винт с несколькими продольными канавками, образующими режущие кромки. Для обеспечения правильного направления при вводе в отверстие, а также для обеспечения более плавного врезания в тело обрабатываемой детали рабочая часть метчика имеет коническую форму. Особенностью резьбы является необходимость реверсивного (обратного) вращения метчика для вывода его из нарезанного отверстия.

Рисунок10–Нарезание резьбы

Обоснование технической характеристики

Исходными данными для расчета являются:

- наибольший диаметр сверления, dб=25мм;

- материал обрабатываемого изделия –сталь НВ<170;

- максимальная частота вращения шпинделя n=2800мин-1;

- знаменатель геометрического ряда φ=1,41;

- Число ступеней частот вращения z=15

Наименьший диаметр сверления dм, мм

Наименьшая частота вращения шпинделя n min , мин-1

Полученное значение частоты вращения округлим до стандартной

величины n min=22,4 мин-1.

Наибольшая скорость резания Vmax , м/мин

Наименьшая скорость резания Vminx , м/мин

Осевая сила при сверлении, Н

P

где

обработки,([6] табл.22),

q=1, y=0,8 – показатели степени в формуле осевой силы, ([6] табл.31).

P

Наибольший крутящий момент при сверлении

где

q=2, y=0,8 – показатели степени в формуле момента, ([6] табл.31).

Максимальная мощность потребная на резание Nр, кВт

Требуемая мощность двигателя

где

где

Принимаем электродвигатель 4А71А6У3 Nдв=0,37кВт; nдв=910 мин-1,( [2] табл.3.1).

1.4 Кинематика станка

Строим структурную формулу в развернутом виде:

где Pa… Pm — число передач частот вращения в групповой передаче;

х1...хn — характеристики соответствующих групповых передач.

Проектируем структурную сетку.

Рисунок 11 — Структурная сетка привода

Рисунок 11 — Структурная сетка приводаИсходя из nmin=22,4 мин-1 и знаменателя геометрического ряда =1,41, определим частоты вращения шпинделя для каждой ступени регулирования.

Таблица 1 – Частоты вращения шпинделя

| Расчетная частота | Стандартная |

| 1 | 2 |

| n1=nmin =22,4мин-1 | n1= 22,4мин-1 |

| n2= n1·=22,4·1,41=32мин-1 | n2=31,5мин-1 |

| n3= n2·=32·1,41=45 мин-1 | n3= 45мин-1 |

| n4= n3·=45·1,41=63 мин-1 | n4= 63мин-1 |

| n5= n4·=63·1,41=89 мин-1 | n5= 90мин-1 |

| n6= n5·=89·1,41=125 мин-1 | n6=125 мин-1 |

| 1 | 2 |

| n7= n6·=125·1,41=176 мин-1 | n7=180мин-1 |

| n8= n7·=176·1,41=248 мин-1 | n8= 250мин-1 |

| n9= n8·=248·1,41=350 мин-1 | n9= 355мин-1 |

| n10= n9·=350·1,41=494 мин-1 | n10= 500мин-1 |

| n11= n10·=494·1,41=697 мин-1 | n11= 710мин-1 |

| n12= n11·=697·1,41=983 мин-1 | n12= 1000мин-1 |

| n13= n12·=983·1,41=1386 мин-1 | n13= 1400мин-1 |

| n14= n13·=1386·1,41=1954 мин-1 | n14= 2240мин-1 |

| n15= n14·=1954·1,41=2755мин-1 | n15=nmax= 2800мин-1 |