ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.12.2023

Просмотров: 60

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

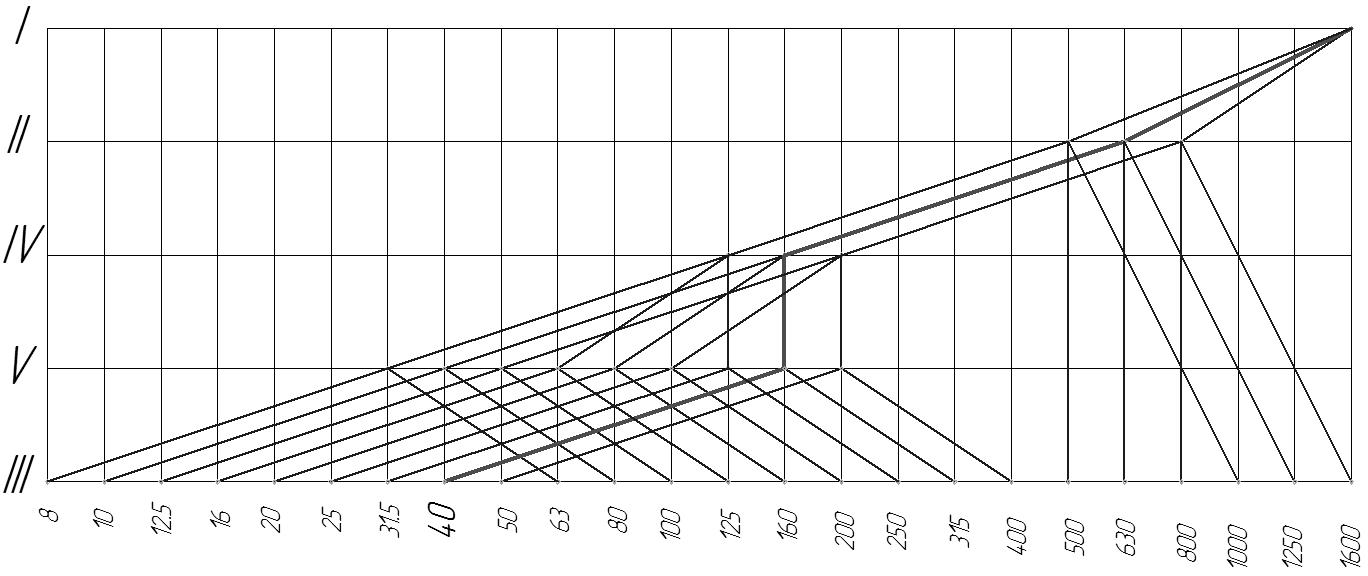

Строим график частот вращения для коробки скоростей, выбирая i-передаточное отношение, соблюдая условия 1/4 i 2.

Рисунок 12 — График частот вращения

Рисунок 12 — График частот вращенияИз графика частот вращения получаем значения передаточных отношений:

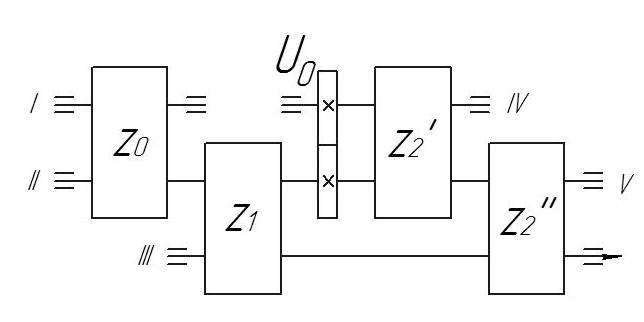

На основании графика частот вращения составляем упрощенную кинематическую схему коробки скоростей:

Рисунок 13 — Упрощенная кинематическая схема коробки скоростей

Рисунок 13 — Упрощенная кинематическая схема коробки скоростейПо определенным передаточным отношениям определяем числа зубьев

колес ([5] прилож.21). Результаты представим в виде таблицы.

Таблица 2 — Результаты подбора чисел зубьев

| Обозначение колеса | Передаточное число | Сумма зубьев передачи | Число зубьев колеса |

| 1 | 2 | 3 | 4 |

| z1 | 2,82 | 108 | 28 |

| z2 | 80 | ||

| z3 | 1,41 | 45 | |

| z4 | 63 | ||

| z5 | 2 | 36 | |

| z6 | 72 | ||

| z7 | 2,82 | | 29 |

| z8 | 81 | ||

| 1 | 2 | 3 | 4 |

| z9 | 2,82 | 110 | 81 |

| z10 | 29 | ||

| z11 | 1 | 55 | |

| z12 | 55 | ||

| z13 | | | 56 |

| z14 | 2 | 84 | 28 |

| z15 | | | 19 |

| z16 | 3,98 | | 65 |

Находим фактические частоты вращения шпинделя ni, мин-1

Произведем проверку правильности подбора чисел зубьев, которые должны обеспечить требуемую частоту вращения на данной скорости вращения шпинделя:

Условия верного выбора чисел зубьев выполняются.

2 Кинематический расчёт коробки скоростей

Расчетная частота вращения шпинделя nрасч, мин-1

где nmin –минимальная частота вращения шпинделя, мин-1,

nmax –максимальная частота вращения шпинделя, мин-1

Принимаем в качестве расчетной частоты ближайшую стандартную частоту вращения шпинделя nрасч=63 мин-1.

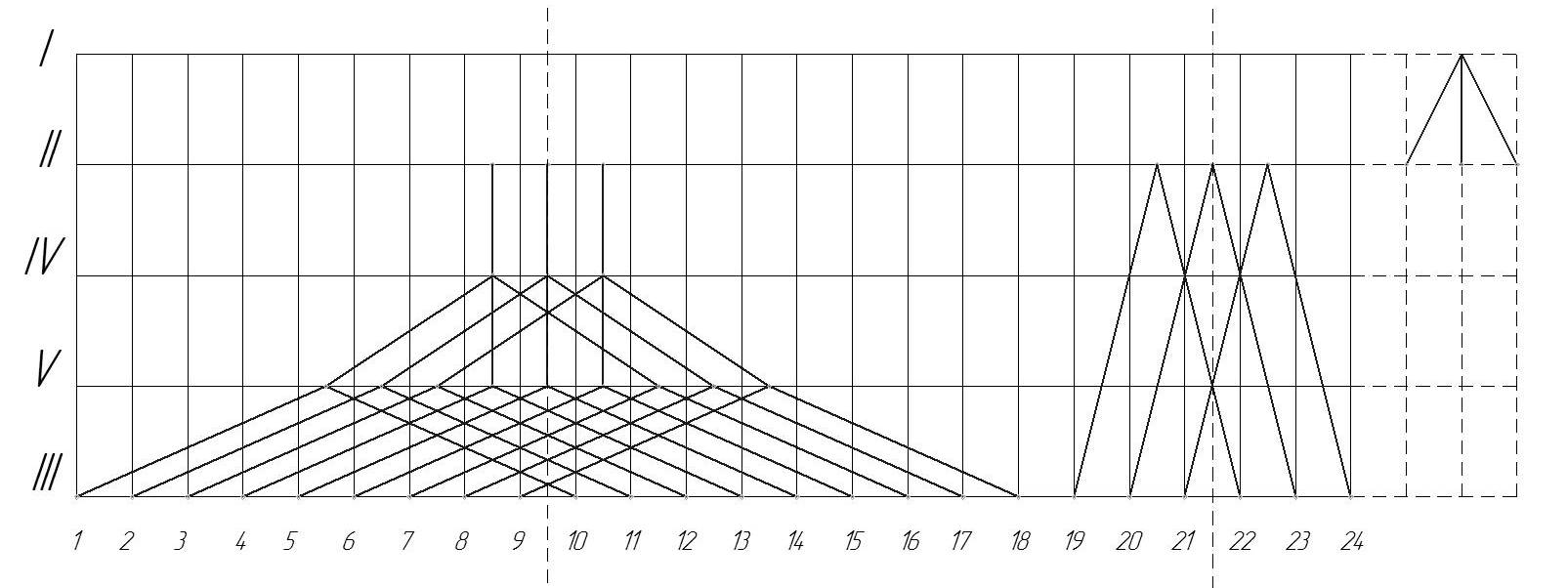

По графику частот вращения определяем частоты каждого вала ni, мин-1

nI=910мин-1.

nII=710мин-1.

nIII=250мин-1.

nIV=250мин-1.

nV=63мин-1.

Мощность на валах Ni, кВт

Ni= Ni-1·1·2…n, (4.2)

где Ni-1 — мощность на предыдущем валу, кВт;

1=0,99…0,995 — КПД пары подшипников качения [5],

2=0,95…0,98 — КПД прямозубых цилиндрических колес ([5] табл.2.1),

3=0,93…0,95— КПД клиноременной передачи ([5] табл.2.1).

NI = Nдв=0,37кВт.

NII= NI·1·2·3=0,37·0,994·0,96·0,94=0,33кВт.

NIII= NII·1·2=0,33·0,994·0,96=0,31кВт.

NIV= NIII·1·2=0,31·0,994·0,96=0,29кВт.

NV= NIV·1·2=0,29·0,994·0,96=0,27кВт.

Крутящие моменты на валах Тi, Н·м

где Ni — мощность наi-ом валу, кВт,

ni — частота вращения i-го вала, мин-1.

2.1 Выбор оптимального варианта структурной сетки.

По числу ступеней коробки скоростей знаменателю геометрической прогрессии φ=1,26 из таблицы 5.1 (2, с.24) выбираем вид структуры БIII-2. При этом структурная формула имеет вид:

Z = 3(0+2+3∙2)

По рисунку 5.4 (2, с. 27) выбираем типовую кинематическую схему привода:

Рисунок 14– типовая кинематическая схема привода.

По таблице 5.1 выбираем следующие параметры:

КШ=22 – число шестерен коробки;

КВ=5 – количество валов;

КБ=4 – количество блоков;

КМ=0 – количество муфт;

Zкц=6 – количество ступеней подачи передаваемых по короткой кинематической цепи;

В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд частот вращения шпинделя:8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800;800; 1000; 1250; 1600.

Строим структурную сетку и график частот вращения по полученным данным.

Рисунок 15 – Структурная сетка коробки скоростей.

Рисунок 16 – График частот вращения коробки скоростей.

Структурная сетка и график частот вращения приведены на рисунках 15 и 16.

2.2 Расчет количества зубьев и определение знаменателя геометрического ряда

Для изготовления колес и шестерен используем сталь 40Х. Этот выбор обусловлен желанием получить сравнительно небольшие габариты и невысокую стоимость коробки скоростей.

Назначаем термообработку ([1] табл. 8.8):

для колес — улучшение 230...260 НВ, В=850 МПа; Т=550 МПа,

для шестерен — улучшение 260...280 НВ, В=950 МПа; Т=700 МПа.

При назначенной твердости обеспечивается приработка зубьев передач.

Допускаемые контактные напряжения [Н], МПа

где SН=1,1 — коэффициент безопасности,

Нlimb — базовый предел контактной выносливости ([1] табл. 8.9),

КHL — коэффициент долговечности.

Нlimb=2·НВ+70 (4.5)

для колес Нlimb=2·250+70=570 МПа,

для шестерен Нlimb=2·270+70=610 МПа.

где NK — эквивалентное число напряжений.

NK =60·n·c·Lh, (4.7)

где n— частота вращения вала зубчатого колеса,

с — число зубчатых колес, находящихся в зацеплении с рассчитываемым,

Lh — заданный ресурс, час.

Lh=L·365·Kгод·24·Ксут, (4.8)

где L=5 — срок службы, лет;

Kгод=0,66 — коэффициент использования передачи в год,

Ксут=0,66 — коэффициент использования передачи в сутки.

Расчет осуществляем по наиболее нагруженной передаче.

Lh=5·365·0,66·24·0,66=190794 ч.

NK =60·63·1·19079=7,2·107 .

Базовое число циклов NН, циклов

NН=30·НВ2,4, (4.9)

где НВ — средняя твердость.

NН=30·2502,4=1,7·107.

В соответствии с кривой усталости напряжения Н не могут иметь значений меньших Нlimb, поэтому при NK> NН принимают NK= NН и тогда КHL=1. В нашем случае NK=7,2·107 > NН =1,7·107, следовательно КHL=1.

Допускаемые контактные напряжения [Н], МПа

для колес

для шестерен

Допускаемые контактные напряжения при кратковременной перегрузке [Н]max, МПа

[Н]max=2,8·т, (4.10)

для колес [